Muffelöfen sind ein Eckpfeiler einer effektiven Wärmebehandlung aufgrund ihrer einzigartigen Fähigkeit, präzise Temperaturkontrolle, gleichmäßige Erwärmung und eine chemisch isolierte Atmosphäre zu liefern. Diese Kombination ist entscheidend, um die physikalischen Eigenschaften von Materialien wie Metallen und Legierungen kontrolliert zu verändern, was der eigentliche Zweck von Prozessen wie Glühen, Härten und Anlassen ist.

Das entscheidende Merkmal eines Muffelofens ist seine Innenkammer – die „Muffel“ –, die das zu behandelnde Material von den Heizelementen trennt. Diese physische Trennung ist der Schlüssel, um Kontaminationen zu verhindern und die präzisen, gleichmäßigen thermischen Bedingungen zu erreichen, die erforderlich sind, um die Mikrostruktur eines Materials vorhersagbar zu verändern.

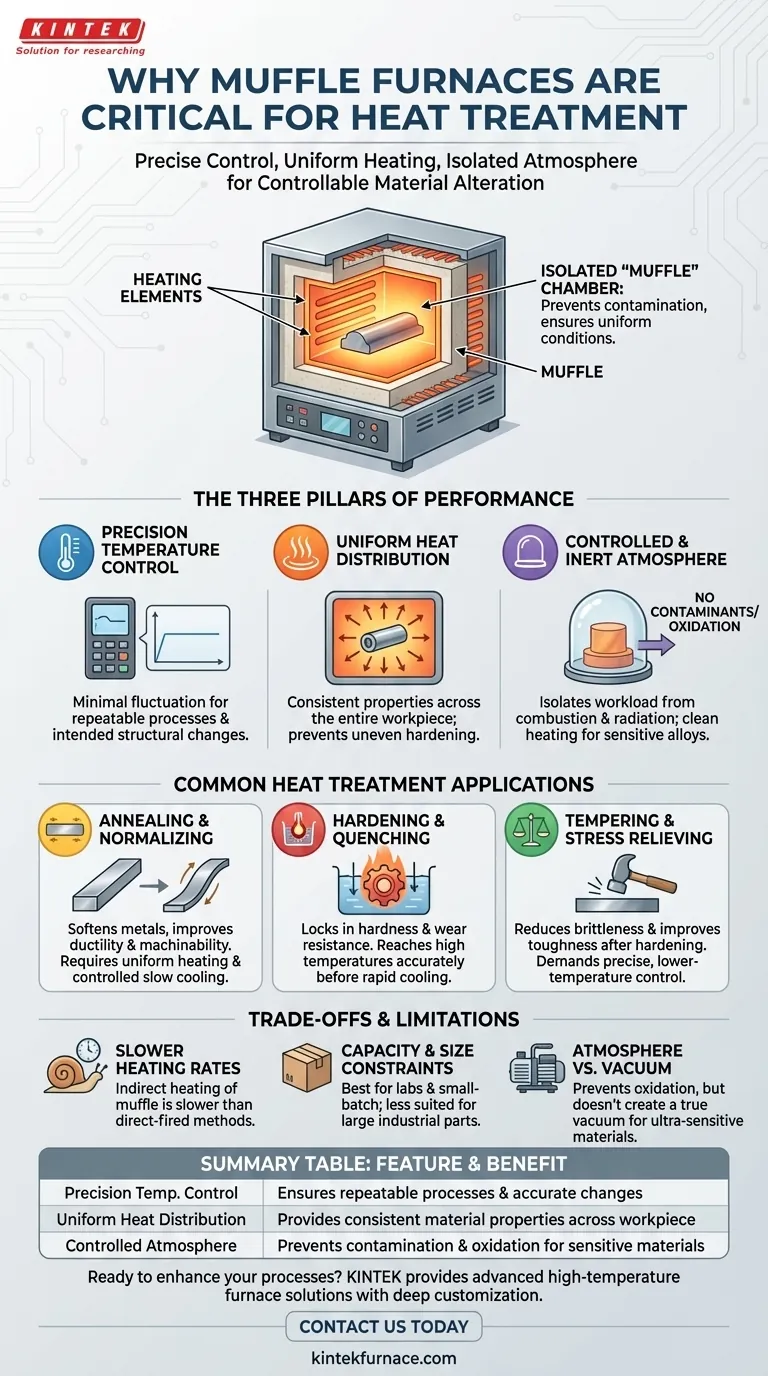

Die drei Säulen der Muffelofen-Leistung

Die Eignung eines Muffelofens für die Wärmebehandlung basiert nicht auf einer einzigen Funktion, sondern auf dem Zusammenspiel von drei entscheidenden Fähigkeiten.

Säule 1: Präzise Temperaturkontrolle

Das Erreichen einer bestimmten Materialeigenschaft, wie Härte oder Duktilität, hängt davon ab, eine exakte Temperatur für eine festgelegte Dauer zu erreichen und zu halten.

Die elektronische Steuerung und die isolierte Kammer eines Muffelofens ermöglichen minimale Temperaturschwankungen. Diese Präzision gewährleistet, dass Prozesse wiederholbar sind und dass das Material die beabsichtigte strukturelle Veränderung erfährt.

Säule 2: Gleichmäßige Wärmeverteilung

Wird ein Teil ungleichmäßig erhitzt, sind seine Eigenschaften inkonsistent. Ein Abschnitt könnte hart und spröde sein, während ein anderer weich bleibt.

Die Muffel, typischerweise aus feuerfester Keramik gefertigt, heizt sich auf und strahlt Energie von allen Seiten gleichmäßig auf das Werkstück ab. Dies stellt sicher, dass die gesamte Komponente gleichzeitig die Zieltemperatur erreicht, was zu gleichmäßigen Materialeigenschaften führt.

Säule 3: Kontrollierte und inerte Atmosphäre

Die „Muffel“ selbst ist eine abgedichtete Innenkammer, die die Beladung von den Heizelementen des Ofens isoliert.

Diese Trennung verhindert eine Kontamination durch Verbrennungsnebenprodukte oder direkte Elementstrahlung, die unerwünschte Oberflächenreaktionen wie Oxidation verursachen kann. Für viele empfindliche Legierungen ist diese saubere Heißumgebung nicht verhandelbar.

Gängige Anwendungen der Wärmebehandlung

Verschiedene thermische Prozesse nutzen diese Fähigkeiten, um spezifische Ergebnisse zu erzielen.

Glühen und Normalisieren

Diese Prozesse werden verwendet, um Metalle zu erweichen, ihre Duktilität zu verbessern und innere Spannungen abzubauen, wodurch sie leichter zu bearbeiten oder zu formen sind.

Der Erfolg erfordert eine gleichmäßige Erwärmung und eine sehr kontrollierte, oft langsame Abkühlgeschwindigkeit, die die isolierte Kammer eines Muffelofens perfekt ermöglicht.

Härten und Abschrecken

Beim Härten wird ein Metall über eine kritische Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt), um eine harte, verschleißfeste Kristallstruktur zu fixieren.

Ein Muffelofen bietet die Möglichkeit, diese hohen Temperaturen präzise zu erreichen, ohne die Materialoberfläche zu beschädigen, und bereitet es auf ein erfolgreiches Abschrecken vor.

Anlassen und Spannungsarmglühen

Nach dem Härten ist ein Metall oft zu spröde für den praktischen Gebrauch. Anlassen ist eine nachfolgende Wärmebehandlung bei niedrigerer Temperatur, die diese Sprödigkeit reduziert und die Zähigkeit verbessert.

Dieser Prozess erfordert die präzise Temperaturkontrolle, für die Muffelöfen bekannt sind, da selbst kleine Abweichungen das Gleichgewicht zwischen Härte und Zähigkeit zerstören können.

Die Kompromisse und Einschränkungen verstehen

Obwohl Muffelöfen hochwirksam sind, sind sie nicht die universelle Lösung für alle thermischen Verarbeitungsprozesse.

Langsamere Heizraten

Die Muffel selbst muss erhitzt werden, bevor sie Energie an die Beladung abgeben kann. Diese indirekte Heizmethode ist im Allgemeinen langsamer als die von direkt befeuerten oder Induktionsöfen.

Kapazitäts- und Größenbeschränkungen

Muffelöfen sind am häufigsten in Laboren und für Kleinserienfertigungen anzutreffen. Ihr Design ist weniger geeignet für die Verarbeitung sehr großer oder unregelmäßig geformter Industriekomponenten.

Atmosphäre vs. Vakuum

Während eine Muffel eine saubere, kontrollierte Atmosphäre bietet und Oxidation durch Umgebungsluft verhindert, erzeugt sie kein echtes Vakuum. Für die empfindlichsten Materialien, die eine vollständige Abwesenheit atmosphärischer Gase erfordern, ist ein spezieller Vakuumofen die überlegene Wahl.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche Ofenfunktion am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Duktilität und Bearbeitbarkeit liegt: Glühen ist Ihr Prozess, der die gleichmäßige Wärme und das langsame, kontrollierte Abkühlen erfordert, die ein gut isolierter Muffelofen bietet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Verschleißfestigkeit liegt: Ein Härte- und Anlasszyklus ist erforderlich, der die Fähigkeit des Ofens nutzt, präzise hohe und nachfolgende niedrigere Temperaturen zu erreichen und zu halten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation oder Kontamination liegt: Die isolierte Kammer der Muffel ist das entscheidende Merkmal, was sie für empfindliche Materialien direkten Alternativen überlegen macht.

Letztendlich zeichnet sich der Muffelofen dadurch aus, dass er eine stabile, saubere und vorhersagbare thermische Umgebung bietet, die es Ihnen ermöglicht, die gewünschten Eigenschaften zuverlässig in Ihre Materialien einzubauen.

Übersichtstabelle:

| Merkmal | Vorteil für die Wärmebehandlung |

|---|---|

| Präzise Temperaturkontrolle | Gewährleistet wiederholbare Prozesse und genaue Materialeigenschaftsänderungen |

| Gleichmäßige Wärmeverteilung | Bietet konsistente Materialeigenschaften über das gesamte Werkstück |

| Kontrollierte Atmosphäre | Verhindert Kontamination und Oxidation für empfindliche Materialien |

Bereit, Ihre Wärmebehandlungsprozesse mit zuverlässigen, leistungsstarken Öfen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten