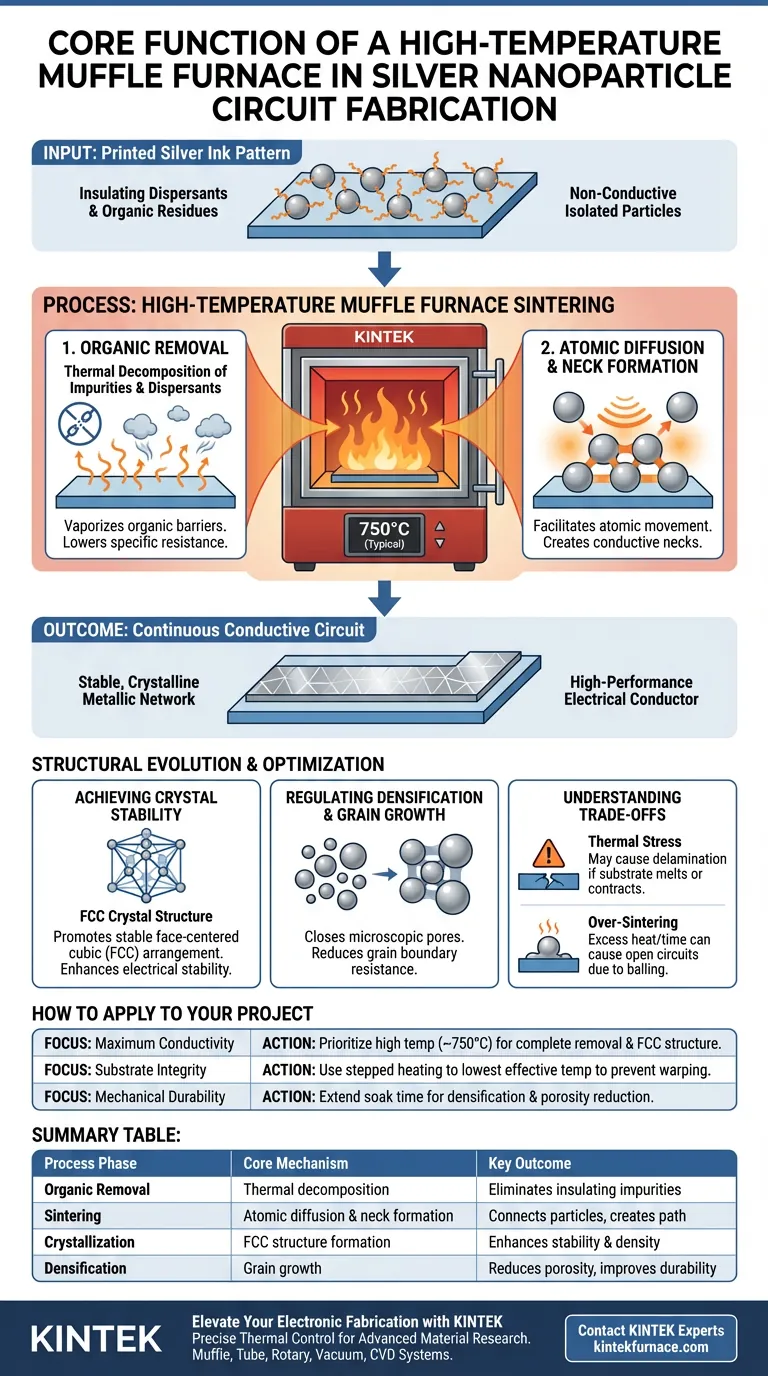

Die Kernfunktion eines Hochtemperatur-Muffelofens besteht darin, den Sinterprozess zu ermöglichen, der isolierte Silber-Nanopartikel in eine kontinuierliche, leitfähige Schaltung umwandelt. Dies geschieht durch die Bereitstellung einer Hochtemperaturumgebung (typischerweise bis zu 750°C), um isolierende Dispergiermittel und organische Rückstände thermisch zu zersetzen. Dadurch können sich Silberatome diffundieren und physikalische "Hälse" zwischen den Partikeln bilden, die einen niederohmigen Pfad für Elektrizität schaffen.

Der Muffelofen dient als kritischer Übergangspunkt, an dem ein gedrucktes Muster aus Silberfarbe zu einer funktionellen elektronischen Komponente wird. Durch die Steuerung der thermischen Zersetzung von Verunreinigungen und die Förderung der Atomdiffusion gewährleistet der Ofen die Bildung eines stabilen, kristallinen metallischen Netzwerks.

Die Mechanik der thermischen Umwandlung

Entfernung der organischen Barriere

Vor dem Sintern sind Silber-Nanopartikel mit Dispergiermitteln und organischen Rückständen beschichtet, die verhindern, dass sie sich in flüssiger Form verklumpen. Diese Beschichtungen sind im Wesentlichen Isolatoren, die den Stromfluss zwischen den Partikeln blockieren.

Der Muffelofen nutzt extreme Hitze, um die thermische Zersetzung auszulösen und diese organischen Ketten und biologischen Verunreinigungen zu verdampfen. Dieser Schritt ist entscheidend, da selbst Spuren von übrig gebliebenem Kohlenstoff den spezifischen Widerstand der Schaltung erheblich erhöhen können.

Atomdiffusion und Halsbildung

Wenn die Temperatur steigt, werden die Silberatome an der Oberfläche der Nanopartikel sehr mobil. Diese thermische Energie erleichtert die Bewegung von Atomen über Partikelgrenzen hinweg, was zur Bildung von physikalischen Brücken, den sogenannten Hälsen, führt.

Diese Hälse verschmelzen die einzelnen Partikel zu einem kontinuierlichen leitfähigen Netzwerk. Diese strukturelle Veränderung ermöglicht es dem Material, von einer Ansammlung isolierter Punkte zu einem Hochleistungs-Elektroleiter zu werden.

Strukturelle Entwicklung und Kristallisation

Erreichen von Kristallstabilität

Die Hochhitzeumgebung des Ofens schmilzt nicht nur Oberflächen; sie verbessert die interne Kristallisation des Silbers. Insbesondere fördert sie die Bildung einer stabilen flächenzentrierten kubischen (FCC) Kristallstruktur.

Diese FCC-Anordnung ist die effizienteste und stabilste Konfiguration für Silberatome in einer leitfähigen Schaltung. Eine gut definierte Kristallstruktur gewährleistet, dass die Schaltung über die Zeit haltbar bleibt und konsistente elektrische Eigenschaften beibehält.

Regulierung von Verdichtung und Kornwachstum

Die kontrollierte Erwärmung steuert die Partikelverdichtung, den Prozess des Schließens der mikroskopischen Poren zwischen den Nanopartikeln. Diese Verringerung der Porosität macht die fertige Schaltung mechanisch robuster und weniger anfällig für Ausfälle.

Während dieser Phase tritt Kornwachstum auf, da kleinere Silberkristalle zu größeren verschmelzen. Dies reduziert die Anzahl der Korngrenzen, Bereiche mit höherem elektrischem Widerstand, was die Gesamtleitfähigkeit der Silberbahn weiter verbessert.

Verständnis der Kompromisse

Thermische Belastung und Substratbeschränkungen

Obwohl hohe Temperaturen (750°C) hervorragend für die Silberkristallisation sind, überschreiten sie die Schmelzpunkte vieler gängiger Substrate wie Kunststoffe oder minderwertiges Glas. Sie müssen sicherstellen, dass die thermische Stabilität Ihres Substrats mit der für die Silberpaste erforderlichen Sintertemperatur übereinstimmt.

Eine schnelle Abkühlung nach dem Ofenzyklus kann auch zu thermischer Belastung führen. Wenn sich der Silberfilm und das Substrat unterschiedlich schnell zusammenziehen, kann dies zu Delamination oder Mikrorissen in der Schaltung führen.

Übermäßiges Sintern und Diskontinuität

Übermäßige Zeit oder Temperatur im Muffelofen kann zu Über-Sintern führen, bei dem sich Silberpartikel zu aggressiv bewegen. In extremen Fällen führt dies dazu, dass sich das Silber aufgrund der Oberflächenspannung "zusammenballt", die kontinuierliche Linie unterbricht und einen offenen Stromkreis erzeugt.

Das Finden des Gleichgewichts zwischen der Entfernung aller organischen Nebenprodukte und der Aufrechterhaltung der geometrischen Integrität der Schaltung ist die Hauptaufgabe des thermischen Zyklus.

Anwendung auf Ihr Projekt

Wenn Sie einen Hochtemperatur-Muffelofen in Ihren Fertigungsprozess integrieren, sollte Ihr Ansatz von Ihren spezifischen Leistungsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leitfähigkeit liegt: Priorisieren Sie höhere Temperaturen nahe 750°C, um eine vollständige organische Entfernung und eine stabile kubisch-flächenzentrierte Kristallstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Substratintegrität liegt: Verwenden Sie ein abgestuftes Heizprofil, um die niedrigste effektive Sintertemperatur zu erreichen und zu verhindern, dass das Substrat sich verzieht oder schmilzt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Konzentrieren Sie sich auf die Verdichtungsphase, indem Sie die "Haltezeit" bei Spitzentemperatur verlängern, um die interne Porosität und den Korngrenzenwiderstand zu minimieren.

Ein präzise gesteuerter thermischer Zyklus ist der entscheidende Faktor, um Silber-Nanopartikel von einer einfachen Tinte zu einem Hochleistungs-Elektronikmedium zu entwickeln.

Zusammenfassungstabelle:

| Prozessphase | Kernmechanismus | Wichtigstes Ergebnis |

|---|---|---|

| Organische Entfernung | Thermische Zersetzung | Beseitigt isolierende Dispergiermittel & Verunreinigungen |

| Sintern | Atomdiffusion & Halsbildung | Verbindet Partikel zu einem kontinuierlichen leitfähigen Pfad |

| Kristallisation | FCC-Strukturbildung | Verbessert elektrische Stabilität und Kristalldichte |

| Verdichtung | Kornwachstum | Reduziert Porosität für überlegene mechanische Haltbarkeit |

Verbessern Sie Ihre Elektronikfertigung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einer fehlgeschlagenen Leiterbahn und einer Hochleistungsschaltung. Mit fundierter F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an die strengen Anforderungen des Sinterns von Silber-Nanopartikeln und der fortschrittlichen Materialforschung angepasst werden können.

Ob Sie maximale Leitfähigkeit oder substratempfindliche Verarbeitung anstreben, unsere Labor-Hochtemperaturöfen bieten die Gleichmäßigkeit und Zuverlässigkeit, die Ihr Projekt benötigt.

Bereit, Ihren Sinterprozess zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheitsfunktionen sind in Muffelöfen integriert? Gewährleistung des Bedienerschutzes und der Gerätesicherheit

- Wie funktioniert ein Muffelofen und in welchem Temperaturbereich arbeitet er? Entdecken Sie seine Hochtemperaturpräzision

- Was ist die spezifische Rolle der Atmosphäre in einem Muffelofen? Gewährleistung gleichmäßiger Erwärmung und chemischer Kontrolle

- Warum ist ein Labor-Muffelofen für die CCT-Nanokatalysator-Vorbereitung unerlässlich? Optimieren Sie Ihre Kalzinierungsergebnisse

- Welche Materialien können in einem Muffelofen verarbeitet werden? Entdecken Sie vielseitige Hochtemperaturlösungen

- Warum gilt der elektrische Muffelofen als multifunktionales Werkzeug? Erschließen Sie vielseitige Hochtemperaturlösungen

- Warum müssen mit Gassensorschichten beschichtete Keramikrohre in einem Muffelofen ausgeglüht werden? Sorgen Sie für Sensorstabilität

- Was sind die Einschränkungen von Tiegelöfen? Verstehen Sie die wichtigsten Kompromisse für Ihr Labor