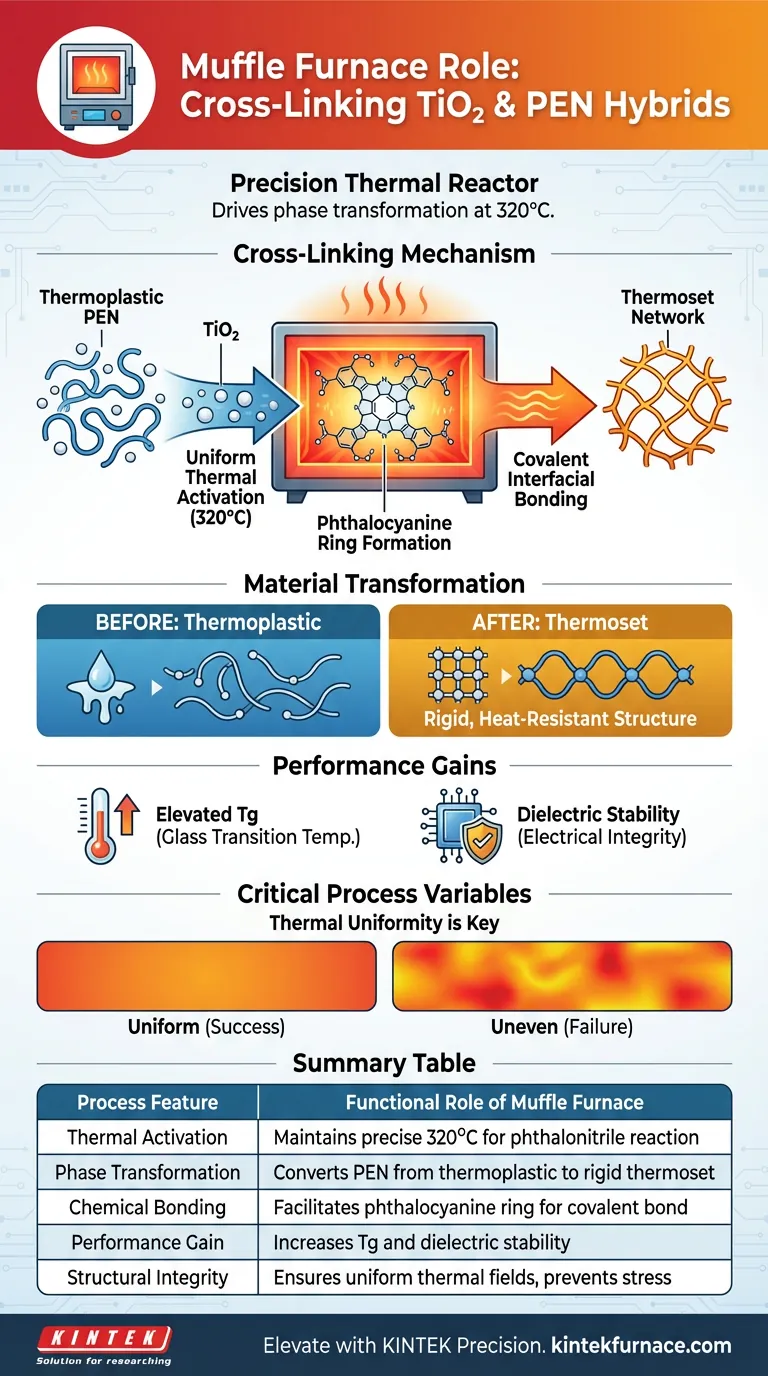

Der Hochtemperatur-Muffelofen fungiert als präziser thermischer Reaktor, der die kritische Phasenumwandlung von Titandioxid- und Poly(ethylennaphthalat) (PEN)-Kompositen vorantreibt. Speziell liefert er ein gleichmäßiges Wärmefeld bei 320°C, um die Selbstvernetzung von Phthalongruppen zu induzieren und den Verbundwerkstoff von einem formbaren Thermoplasten in ein starres, dreidimensionales Duroplast-Netzwerk umzuwandeln.

Durch die Förderung der Bildung von Phthalocyanin-Ringstrukturen schafft der Ofen eine stabile, kovalent gebundene Grenzfläche zwischen dem anorganischen Titandioxid und der organischen Polymermatrix. Diese Wärmebehandlung ist der entscheidende Faktor für die Verbesserung der Glasübergangstemperatur und der dielektrischen Stabilität bei hohen Temperaturen des Materials.

Der Mechanismus der Vernetzung

Gleichmäßige thermische Aktivierung

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Aufrechterhaltung einer konstanten Temperatur von 320°C.

Diese spezifische thermische Energie wird benötigt, um die chemische Reaktion der im Verbundwerkstoff enthaltenen Phthalongruppen zu initiieren. Ohne diese präzise und gleichmäßige Wärme wäre die Reaktion unvollständig, was zu Schwachstellen in der Materialmatrix führen würde.

Bildung von Phthalocyanin-Ringen

Unter dieser anhaltenden Hitze durchlaufen die Phthalongruppen eine Selbstvernetzungsreaktion.

Diese Reaktion führt zur Bildung von Phthalocyanin-Ringstrukturen. Diese Ringe wirken als chemische Anker, die Titandioxid und das PEN-Polymer auf molekularer Ebene miteinander verbinden.

Kovalente Grenzflächenbindung

Die Ofenbehandlung mischt die Materialien nicht nur, sondern schafft echte kovalente Bindungen.

Diese Bindung überbrückt die Lücke zwischen dem organischen Polymer und dem anorganischen Füllstoff. Sie beseitigt die physikalische Trennung, die bei Verbundwerkstoffen häufig anzutreffen ist, und stellt sicher, dass die beiden Komponenten als ein einheitlicher Feststoff wirken.

Materialtransformation und Leistung

Vom Thermoplast zum Duroplast

Vor dem Eintritt in den Ofen ist das PEN-basierte Material thermoplastisch, d. h. es kann geschmolzen und umgeformt werden.

Nach der Behandlung bei 320°C wandelt sich das Material in ein duroplastisches vernetztes Netzwerk um. Es wird zu einer permanent fixierten Struktur, die ein robustes dreidimensionales Gerüst bildet, das gegen erneutes Schmelzen beständig ist.

Erhöhte Glasübergangstemperatur

Der Vernetzungsprozess erhöht die Glasübergangstemperatur (Tg) des Hybridmaterials erheblich.

Eine höhere Tg bedeutet, dass das Material seine mechanische Steifigkeit und strukturelle Integrität bei viel höheren Betriebstemperaturen beibehält, als das unbehandelte Polymer aushalten könnte.

Dielektrische Stabilität

Das ofeninduzierte Netzwerk stabilisiert die elektrischen Eigenschaften des Materials.

Durch die Fixierung der Molekülstruktur weist das Material eine überlegene dielektrische Stabilität bei hohen Temperaturen auf. Dies macht es für anspruchsvolle elektronische Anwendungen geeignet, bei denen die Isoliereigenschaften unter Hitzeeinwirkung nicht beeinträchtigt werden dürfen.

Kritische Prozessvariablen

Bedeutung der thermischen Gleichmäßigkeit

Während Muffelöfen für verschiedene Prozesse (wie Kalzinierung oder Sintern bei Temperaturen bis zu 1000°C für andere Materialien) verwendet werden, beruht der Erfolg dieses spezifischen PEN/TiO2-Prozesses auf der thermischen Gleichmäßigkeit.

Ungleichmäßige Erwärmung würde zu unterschiedlichen Vernetzungsgeschwindigkeiten führen. Dies verursacht innere Spannungen und inkonsistente physikalische Eigenschaften über die Komponente hinweg.

Präzision vs. Geschwindigkeit

Bei dem Prozess geht es nicht nur darum, eine Temperatur zu erreichen, sondern sie beizubehalten, damit sich das Netzwerk vollständig bilden kann.

Ein überstürztes Aufheizen oder eine Verkürzung der Haltezeit bei 320°C birgt das Risiko, unreagierte Phthalongruppen zu hinterlassen. Dies führt zu einem Material, das nicht die gewünschten duroplastischen Eigenschaften oder dielektrische Leistung erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von Titandioxid- und Poly(ethylennaphthalat)-Hybriden zu maximieren, stellen Sie sicher, dass Ihre thermische Verarbeitungsstrategie auf Ihre Endanwendungsanforderungen abgestimmt ist:

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität liegt: Stellen Sie sicher, dass der Ofen eine strenge Haltezeit von 320°C einhält, um die vollständige Umwandlung von einem Thermoplasten in ein duroplastisches Netzwerk zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dielektrischer Leistung liegt: Priorisieren Sie die Gleichmäßigkeit des Wärmefeldes des Ofens, um eine konsistente kovalente Bindung zu gewährleisten, die einen elektrischen Durchschlag bei hohen Temperaturen verhindert.

Präzision im thermischen Vernetzungsprozess ist der Unterschied zwischen einer einfachen Mischung und einem Hochleistungs-Hybrid.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Rolle des Muffelofens |

|---|---|

| Thermische Aktivierung | Hält präzise 320°C für die Reaktion der Phthalongruppen |

| Phasenumwandlung | Wandelt PEN von einem Thermoplasten in ein starres Duroplast-Netzwerk um |

| Chemische Bindung | Fördert die Bildung von Phthalocyanin-Ringen für kovalente Bindungen |

| Leistungssteigerung | Erhöht die Glasübergangstemperatur (Tg) und die dielektrische Stabilität |

| Strukturelle Integrität | Gewährleistet gleichmäßige Wärmefelder zur Vermeidung von inneren Materialspannungen |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK Präzision

Das Erreichen des perfekten vernetzten Netzwerks für TiO2- und PEN-Hybride erfordert mehr als nur Hitze – es erfordert absolute thermische Präzision. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle durch erstklassige F&E und Fertigung unterstützt werden.

Ob Sie fortschrittliche Dielektrika oder hochstabile Verbundwerkstoffe entwickeln, unsere anpassbaren Hochtemperatur-Laböfen gewährleisten die für kritische Phasenumwandlungen erforderliche thermische Gleichmäßigkeit. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochleistungsgeräte Ihre Materialverarbeitung und Ingenieursergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- High-Temperature Dielectric Energy Storage Materials Fabricated by Crosslinking Titanium Dioxide and Polyarylene Ether Nitrile. DOI: 10.70322/htm.2025.10010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie ist die allgemeine Form und das Betriebsmerkmal eines Muffelofens? Entdecken Sie seine Hauptmerkmale für reines Erhitzen

- Was ist der Zweck eines Laborofens mit Luftkammer? Meisterung der Umwandlung von anorganischem Glas und Keramik

- Welche Bedeutung haben Kastenofen mit Widerstandsheizung bei der Synthese von Lithiumbatteriematerialien? Präzision und Effizienz erschließen

- Was sind die Vor- und Nachteile von Untenbeschickungsöfen? Erzielen Sie überragende thermische Gleichmäßigkeit und Kontrolle

- Was sind die Hauptmerkmale des Designs eines Muffelofens? Entdecken Sie präzise Heizung und Sicherheit

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei Brandversuchen an Stahl? | KINTEK

- Wie werden Muffelöfen und Vakuumversiegelungstechniken zur Bewertung von Hochentropielegierungen eingesetzt? Experte Stabilitätsleitfaden

- Welche Rolle spielt eine Kammerofen bei der Pyrolyse-Voruntersuchung von NBR-Abfällen? Beherrschen Sie thermische Basisdaten