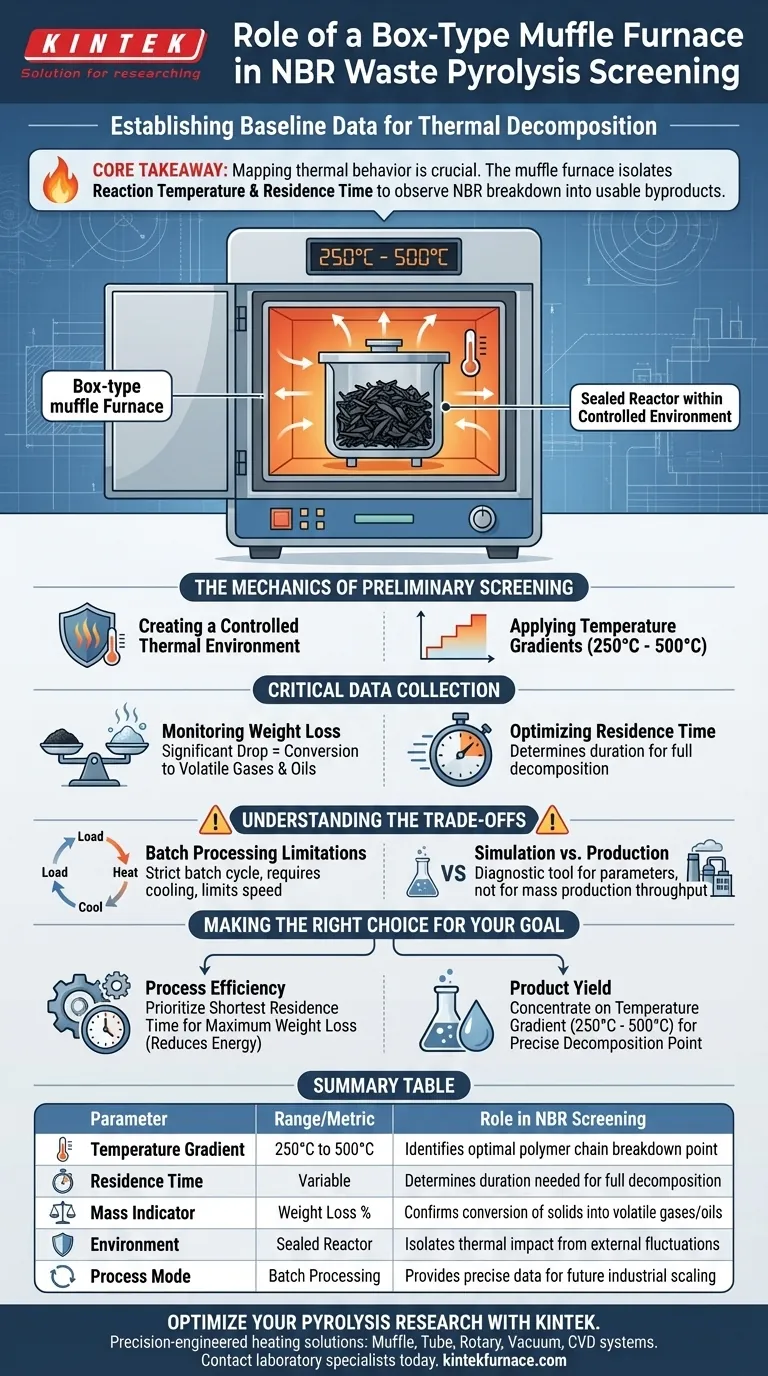

Ein Kammerofen dient als grundlegendes Testfeld zur Bestimmung, wie Nitrilkautschuk (NBR)-Abfälle auf thermische Zersetzung reagieren. Durch die Unterbringung eines abgedichteten Reaktors in einer präzise kontrollierten Umgebung ermöglicht der Ofen den Forschern, Proben spezifischen Temperaturgradienten im Bereich von 250°C bis 500°C auszusetzen. Diese vorläufige Untersuchung ist der einzig zuverlässige Weg, um die Basisdaten zu ermitteln, die für die Gestaltung größerer Pyrolysesysteme erforderlich sind.

Kernbotschaft Bevor eine großtechnische Wiederverwertung stattfinden kann, muss das thermische Verhalten von NBR kartiert werden. Der Kammerofen erleichtert dies, indem er die beiden kritischsten Variablen – Reaktionstemperatur und Verweilzeit – isoliert, sodass die Forscher genau beobachten können, wann und wie der Gummi in nutzbare Nebenprodukte zerfällt.

Die Mechanik der vorläufigen Untersuchung

Schaffung einer kontrollierten thermischen Umgebung

Die Hauptfunktion des Kammerofens besteht darin, eine stabile Hochtemperaturatmosphäre bereitzustellen.

Im Gegensatz zur offenen Verbrennung wird bei diesem Verfahren der NBR-Abfall in einen abgedichteten Reaktor gegeben, der dann in den Ofen eingeführt wird.

Diese Anordnung stellt sicher, dass die getestete Variable streng die Auswirkung von Wärme auf das Material ist, isoliert von externen Schwankungen.

Anwendung von Temperaturgradienten

Um den "idealen Punkt" für die Zersetzung zu finden, wird der Ofen nicht einfach auf eine einzige Maximaltemperatur eingestellt.

Forscher nutzen den Ofen, um einen bestimmten Bereich zu testen, hauptsächlich zwischen 250°C und 500°C.

Durch das Durchlaufen dieser Temperaturen hilft das Gerät, den genauen Punkt zu identifizieren, an dem die Polymerketten im Gummi effektiv zu brechen beginnen.

Kritische Datenerfassung

Überwachung des Gewichtsverlusts

Der unmittelbarste Indikator für eine erfolgreiche Pyrolyse-Voruntersuchung ist die Reduzierung der Probenmasse.

Während der Ofen die eingestellte Temperatur beibehält, beobachten die Forscher den Gewichtsverlust der NBR-Probe.

Ein signifikanter Gewichtsverlust deutet darauf hin, dass der feste Gummi erfolgreich in flüchtige Gase und Öle umgewandelt wird, was die Effizienz der thermischen Parameter bestätigt.

Optimierung der Verweilzeit

Temperatur ist nur die halbe Miete; die Dauer ist die andere.

Der Ofen ermöglicht es den Forschern zu messen, wie lange das Material bei einer bestimmten Temperatur verbleiben muss, um eine vollständige Zersetzung zu erreichen.

Diese Daten definieren die Verweilzeit, eine kritische Kennzahl zur Gewährleistung der Effizienz in zukünftigen industriellen Betrieben.

Verständnis der Kompromisse

Grenzen der Chargenverarbeitung

Der Kammerofen arbeitet nach einem strengen Chargenzyklus, nicht nach einem kontinuierlichen Fluss.

Wie in den Standardbetriebsverfahren angegeben, muss der Benutzer die Probe laden, die Kammer aufheizen und warten, bis der Regler die Temperatur stabilisiert hat.

Entscheidend ist, dass der Ofen abkühlen muss, bevor die Probe sicher entnommen werden kann, was die Geschwindigkeit schneller Tests begrenzt.

Simulation vs. Produktion

Es ist wichtig zu erkennen, dass diese Ausrüstung für Voruntersuchungen und Versuche bestimmt ist, nicht für die Massenproduktion.

Die hier gesammelten Daten bestimmen die Parameter, aber der Kammerofen selbst kann den Durchsatz, der für die industrielle Abfallwirtschaft erforderlich ist, nicht bewältigen.

Es ist ein Diagnosewerkzeug, das entwickelt wurde, um kostspielige Fehler bei der Skalierung auf größere Reaktoren zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Kammerofens für die NBR-Voruntersuchung zu maximieren, konzentrieren Sie Ihre Experimente auf Ihre spezifischen Datenanforderungen:

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Priorisieren Sie Tests für die kürzeste Verweilzeit, die dennoch einen maximalen Gewichtsverlust erzielt, um langfristig den Energieverbrauch zu senken.

- Wenn Ihr Hauptaugenmerk auf Produktausbeute liegt: Konzentrieren Sie sich auf den Temperaturgradienten (250°C - 500°C), um die genaue Temperatur zu identifizieren, die die vollständigste Zersetzung ergibt, ohne die entstehenden Öle zu zersetzen.

Der Erfolg der NBR-Pyrolyse beruht auf der Nutzung dieser Voruntersuchungsphase, um Rätselraten vor der Skalierung zu vermeiden.

Zusammenfassungstabelle:

| Parameter | Bereich/Metrik | Rolle bei der NBR-Voruntersuchung |

|---|---|---|

| Temperaturgradient | 250°C bis 500°C | Identifiziert den optimalen Bruchpunkt der Polymerketten |

| Verweilzeit | Variabel | Bestimmt die für die vollständige Zersetzung erforderliche Dauer |

| Massenindikator | Gewichtsverlust % | Bestätigt die Umwandlung von Feststoffen in flüchtige Gase/Öle |

| Umgebung | Abgedichteter Reaktor | Isoliert thermische Auswirkungen von externen Schwankungen |

| Prozessmodus | Chargenverarbeitung | Liefert präzise Daten für zukünftige industrielle Skalierung |

Optimieren Sie Ihre Pyrolyse-Forschung mit KINTEK

Überlassen Sie die Ausbeute Ihrer NBR-Recyclingverfahren nicht dem Zufall. Bei KINTEK statten wir Labore mit präzisionsgefertigten Heizlösungen aus, die die Lücke zwischen Voruntersuchung und Produktion schließen. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Kammer-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen thermischen Zersetzungsanforderungen angepasst werden können.

Bereit für überlegene thermische Kartierung? Kontaktieren Sie noch heute unsere Laborspezialisten, um den perfekten Ofen für Ihre Forschung zu finden und den ersten Schritt in Richtung skalierbarer industrieller Effizienz zu machen.

Visuelle Anleitung

Referenzen

- Kasun Pathiraja, Kaveenga Rasika Koswattage. Sustainable Management of Nitrile Butadiene Rubber Waste Through Pyrolysis. DOI: 10.3390/su17030846

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Nachteile eines Muffelofens? Die wichtigsten Einschränkungen für Ihr Labor verstehen

- Welche Rolle spielt ein Hochtemperatur-Elektroofen bei der Synthese von Cr:Al2O3? Beherrschen Sie die Gitterintegration bei 1400°C.

- Welche Rolle spielt eine Entlüftung in Muffelöfen? Meisterhafte Atmosphärenkontrolle für präzise Ergebnisse

- Welche Rolle spielt die konvektive Wärmeübertragung in einem Kastenwiderstandsofen? Entfesseln Sie effiziente Heizdynamiken

- Wie trägt ein Hochtemperatur-Muffelofen zur Bildung der LSFCr-Phase bei? Optimierung der R3c-Kristallinität

- Welche Rolle spielt eine elektrische Muffelofen bei der Silizierung von 10Kh23N18-Stahlschweißnähten? Experteneinschätzung zur Wärmebehandlung

- In welchen Bereichen werden Kastenförmige Widerstandsofen häufig eingesetzt? Wesentlich für Materialwissenschaft und industrielle Verarbeitung

- Wie erleichterte eine Hochtemperatur-Muffelofen die Umwandlung von Vorläufern in Spinell-Typ NiCo2O4?