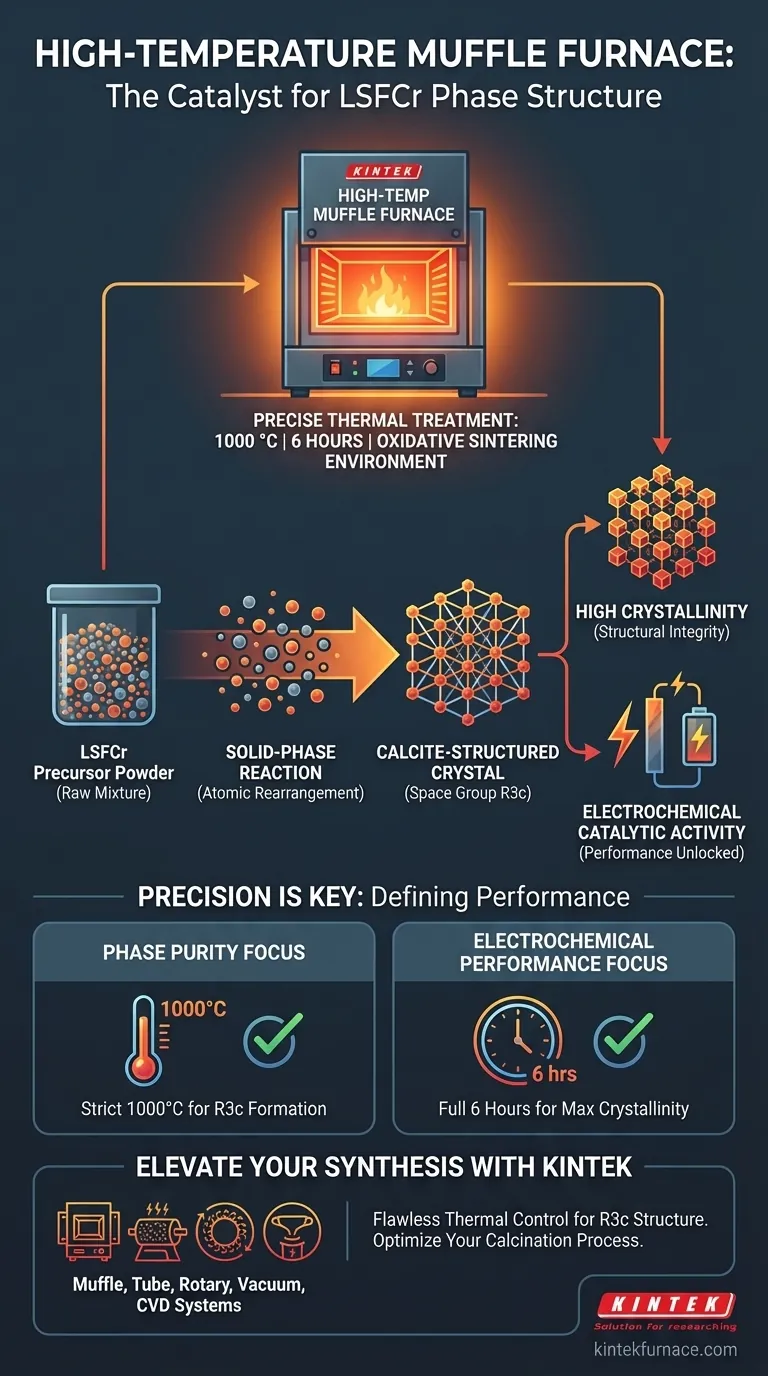

Ein Hochtemperatur-Muffelofen fungiert als primärer Katalysator für die Phasenumwandlung und bietet eine stabile oxidative Sinterumgebung bei 1000 °C für eine Dauer von 6 Stunden. Diese präzise thermische Behandlung löst eine Festphasenreaktion im Ausgangsmaterial aus, die für die Umwandlung des Rohpulvers in einen spezifischen Kristall mit Kalzitstruktur (Raumgruppe R3c) verantwortlich ist.

Der Ofen trocknet oder härtet das Material nicht nur aus; er orchestriert eine chemische Umstrukturierung, die für eine hohe Kristallinität unerlässlich ist. Diese kontrollierte Kalzinierung ist der entscheidende Faktor, um die elektrochemische katalytische Aktivität freizusetzen, die für effektive LSFCr-Elektroden erforderlich ist.

Der Mechanismus der Phasenbildung

Auslösung von Festphasenreaktionen

Der Muffelofen schafft eine Umgebung, in der thermische Energie chemische Veränderungen antreibt, ohne das Material zu schmelzen.

Durch die Aufrechterhaltung einer konstanten Temperatur von 1000 °C für 6 Stunden liefert der Ofen die Energie, die zur Einleitung einer Festphasenreaktion erforderlich ist.

Diese Reaktion ordnet die atomare Struktur des Vorläufers neu und überführt ihn von einer Rohmischung in ein einheitliches kristallines Gitter.

Erreichen der Kalzitstruktur

Das spezifische Ziel dieses thermischen Prozesses ist die Bildung eines Kristalls mit Kalzitstruktur.

Im Ofen nimmt das Material eine spezifische kristallographische Symmetrie an, die als Raumgruppe R3c bekannt ist.

Diese strukturelle Anordnung ist kein Zufall; sie ist ein direktes Ergebnis der spezifischen oxidativen Sinterbedingungen, die der Ofen bietet.

Warum dieser Prozess die Leistung bestimmt

Die Rolle der Kristallinität

Die Qualität der Elektrode wird durch ihre Kristallinität bestimmt.

Der Muffelofen stellt sicher, dass die Phasenbildung vollständig und gleichmäßig erfolgt, was zu einer hohen Kristallinität führt.

Ohne diese präzise thermische Historie würde dem Material die strukturelle Integrität fehlen, die für seine Endanwendung erforderlich ist.

Freisetzung der katalytischen Aktivität

Struktur bestimmt Funktion bei Elektrodenmaterialien.

Die Bildung der R3c-Phase ist direkt mit der elektrochemischen katalytischen Aktivität des Materials verbunden.

Daher ist der Kalzinierungsprozess im Muffelofen der "entscheidende Schritt", der bestimmt, ob das Endpulver als Elektrode effektiv funktioniert.

Verständnis der Einschränkungen

Die Notwendigkeit von Präzision

Obwohl Muffelöfen vielseitig sind, hängt der LSFCr-Prozess von spezifischen Parametern ab.

Die Referenz betont eine präzise 6-stündige Dauer bei 1000 °C; Abweichungen von diesem Zeitrahmen oder dieser Temperatur könnten zu unvollständiger Phasenbildung führen.

Anforderungen an die oxidative Umgebung

Im Gegensatz zu Halbleiter-Glühprozessen, die möglicherweise inerte Atmosphären erfordern, um Oxidation zu verhindern, erfordert dieser Prozess oxidatives Sintern.

Die Bediener müssen sicherstellen, dass der Ofen eine sauerstoffreiche Umgebung ermöglicht, um die richtigen chemischen Veränderungen im LSFCr-Pulver zu fördern.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die gewünschten Materialeigenschaften erzielen, stimmen Sie Ihre Verarbeitungsparameter auf Ihr spezifisches Ziel ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Halten Sie sich strikt an den Sollwert von 1000 °C, um die Bildung des Kalzit-Kristalls (R3c) zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Leistung liegt: Stellen Sie sicher, dass die Haltezeit die vollen 6 Stunden erreicht, um die Kristallinität und katalytische Aktivität zu maximieren.

Durch die Steuerung der thermischen Variablen des Muffelofens steuern Sie direkt die funktionale Qualität des fertigen Elektrodenmaterials.

Zusammenfassungstabelle:

| Parameter | Prozessanforderung | Auswirkung auf LSFCr-Material |

|---|---|---|

| Temperatur | 1000 °C | Initiierung der Festphasenreaktion & atomare Umlagerung |

| Dauer | 6 Stunden | Gewährleistung vollständiger Phasenumwandlung & hoher Kristallinität |

| Atmosphäre | Oxidatives Sintern | Ermöglichung der richtigen chemischen Umstrukturierung |

| Raumgruppe | R3c (Kalzit) | Bestimmt die elektrochemische katalytische Aktivität |

| Ergebnis | Einheitliches Gitter | Bietet strukturelle Integrität für die Elektrodenleistung |

Verbessern Sie Ihre Elektrodenmaterial-Synthese mit KINTEK

Präzision ist der entscheidende Faktor, um das elektrochemische Potenzial von LSFCr-Pulvern zu erschließen. Bei KINTEK verstehen wir, dass die Erzielung der R3c-Kalzitstruktur eine makellose thermische Kontrolle erfordert. Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, stabile oxidative Umgebungen bis 1000 °C und darüber hinaus aufrechtzuerhalten.

Ob Sie Standard-Laborgeräte oder einen vollständig anpassbaren Hochtemperatur-Ofen für einzigartige Materialforschung benötigen, KINTEK bietet die Zuverlässigkeit, die Ihr Labor verlangt. Unsere Systeme gewährleisten eine gleichmäßige Wärmeverteilung und präzise Verweilzeiten, sodass Sie die Kristallinität und katalytische Aktivität jeder Charge maximieren können.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Hao Dong, Zhaotong Wei. Study on Performance and Preparation of Lanthanum-Strontium-Iron-Chromium Electrodes for Using in Symmetric SOFC. DOI: 10.54097/8d6pg665

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie erleichtern Kammerwiderstandöfen den Härteprozess für abgeschreckten 60Si2CrV-Federstahl? Präzisionshärtung

- Was sind die typischen Anwendungen eines Muffelofens? Präzision und Reinheit in Hochtemperaturprozessen erreichen

- Welche Materialien werden beim Bau von Muffelöfen verwendet, um Langlebigkeit zu gewährleisten? Entdecken Sie die Schlüsselkomponenten für langanhaltende Leistung

- Was sind die Hauptfunktionen von Trockenöfen und Muffelöfen? Wichtige Unterschiede für die Laboreffizienz

- Wie wird ein Muffelofen in der Umweltanalytik eingesetzt? Unerlässlich für die präzise Prüfung der organischen und anorganischen Zusammensetzung

- Welche Merkmale helfen Kammeröfen, gleichbleibende Temperaturen aufrechtzuerhalten? Schlüsselelemente des Designs für eine präzise Wärmeverteilung

- Was ist die Kernfunktion eines Muffelofens bei der Synthese von CuO-Nanopartikeln? Präzisionskalzinierung erreichen

- Warum ist ein Muffelofen mit mehrstufiger programmierbarer Heizungssteuerung für die Sol-Gel-Synthese von Magnesiumoxid notwendig?