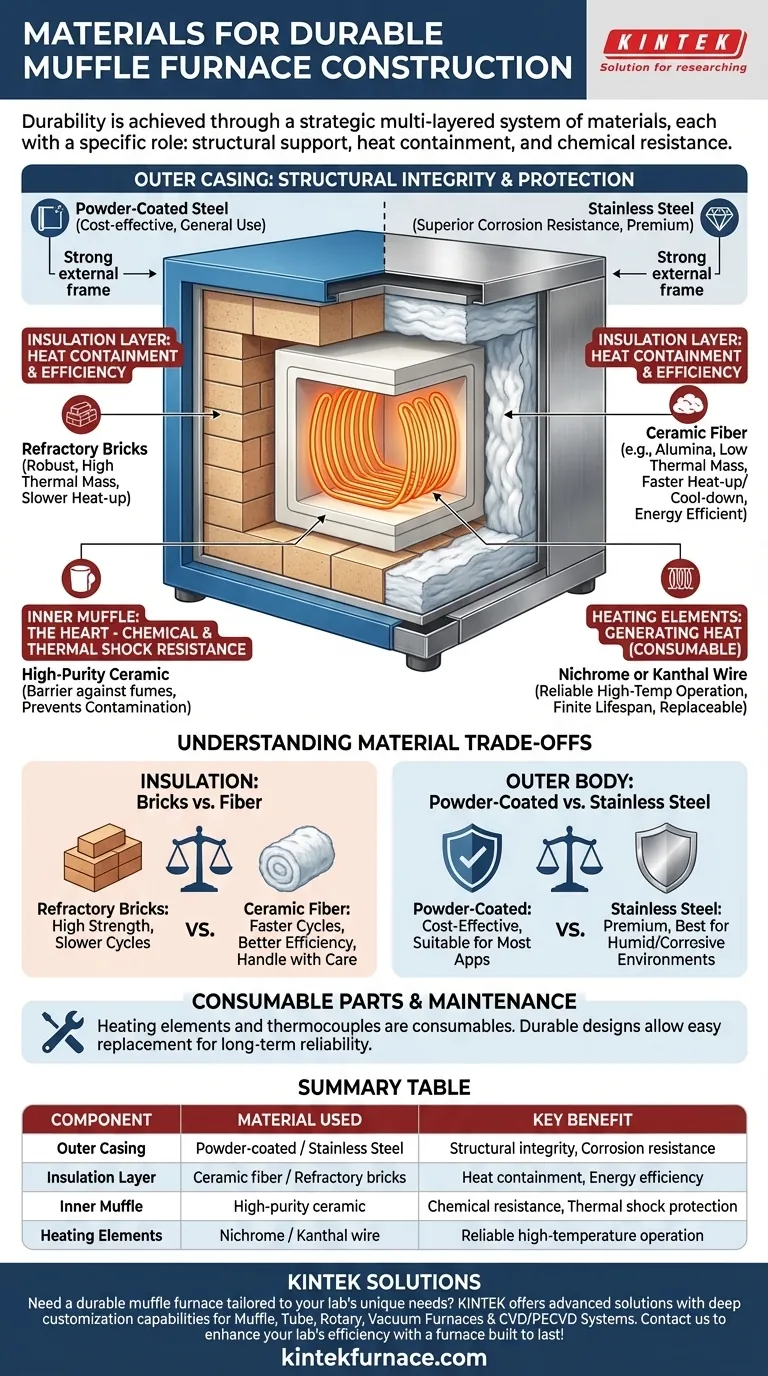

Um Langlebigkeit zu gewährleisten, werden Muffelöfen aus einem mehrschichtigen Materialsystem konstruiert. Die Kernkomponenten, die für die Langlebigkeit verantwortlich sind, sind ein robuster Außenkörper, der typischerweise aus pulverbeschichtetem Stahl oder Edelstahl besteht, eine hochleistungsfähige Wärmedämmung wie Keramikfaser oder feuerfeste Ziegel, und eine chemisch beständige Innenkammer, oder Muffel, die aus hochreiner Keramik gefertigt ist.

Die Langlebigkeit eines Muffelofens wird nicht durch ein einzelnes Material erreicht, sondern durch eine strategische Kombination von Komponenten. Jedes Material wird für eine bestimmte Rolle ausgewählt: Bereitstellung der externen Struktur, Eindämmung extremer Hitze oder Beständigkeit gegen chemische Angriffe innerhalb der Hochtemperaturkammer.

Der Aufbau eines langlebigen Muffelofens

Das Design eines Muffelofens isoliert die Probe von der direkten Strahlung der Heizelemente. Seine Haltbarkeit hängt vollständig davon ab, wie gut das Material jeder Komponente seine spezielle Funktion erfüllt.

Das Außengehäuse: Strukturelle Integrität

Der Außenkörper des Ofens bietet strukturelle Unterstützung und Schutz für die internen Komponenten.

Dieses Gehäuse wird typischerweise aus Stahl (MS) mit Pulverbeschichtung oder, für überlegene Langlebigkeit, aus Edelstahl gefertigt. Während MS kostengünstig ist, bietet Edelstahl eine verbesserte Korrosionsbeständigkeit, die in Laborumgebungen unerlässlich ist.

Die Isolierschicht: Extreme Hitze eindämmen

Der wichtigste Faktor für Sicherheit und Energieeffizienz ist die Qualität der Wärmedämmung. Diese Schicht befindet sich zwischen dem Außengehäuse und der Innenkammer.

Die beiden gängigsten Materialien sind feuerfeste Ziegel und Keramikfasern (wie hochreine Aluminiumoxidfasern). Diese Isolierung sorgt dafür, dass die Außenfläche kühl bleibt, während im Inneren extreme Temperaturen aufrechterhalten werden, was direkt zur Betriebsdauer und Effizienz des Ofens beiträgt.

Die innere Muffel: Das Herz des Ofens

Die "Muffel" selbst ist die innere Kammer, die das zu erhitzende Material aufnimmt. Sie fungiert als Barriere und schützt die Heizelemente vor Dämpfen oder Gasen, die von der Probe freigesetzt werden.

Diese Komponente besteht fast immer aus einem langlebigen Keramikmaterial. Dies bietet eine ausgezeichnete Beständigkeit gegen Thermoschock und Angriffe durch aggressive Gase und Dämpfe, die bei hohen Temperaturen entstehen können, wodurch Kontamination und Degradation verhindert werden.

Die Heizelemente: Die Hitze erzeugen

Obwohl es sich nicht um ein Strukturmaterial handelt, ist die Langlebigkeit der Heizelemente entscheidend für die langfristige Zuverlässigkeit des Ofens.

Diese Elemente, oft aus Nichrom- oder Kanthal-Draht gefertigt, sind so konzipiert, dass sie Tausende von Betriebsstunden bei extremen Temperaturen standhalten. Ihre Oxidationsbeständigkeit bestimmt ihre Lebensdauer und damit die Wartungsintervalle des Ofens.

Material-Kompromisse verstehen

Die Materialwahl für jede Komponente beinhaltet einen Ausgleich zwischen Kosten, Leistung und der beabsichtigten Anwendung. Das Verständnis dieser Kompromisse ist der Schlüssel zur Auswahl des richtigen Instruments.

Feuerfeste Ziegel vs. Keramikfasern

Feuerfeste Ziegel bieten eine ausgezeichnete mechanische Festigkeit und sind sehr robust. Sie haben jedoch eine hohe Wärmekapazität, was bedeutet, dass der Ofen langsamer aufheizt und abkühlt.

Keramikfaser-Isolierung hat eine geringere Wärmekapazität, was schnellere Aufheiz- und Abkühlzyklen und eine bessere Energieeffizienz ermöglicht. Sie kann jedoch anfälliger für mechanische Beschädigungen sein, wenn sie nicht sorgfältig behandelt wird.

Pulverbeschichteter Stahl vs. Edelstahl

Ein pulverbeschichtetes Stahlgehäuse ist eine perfekt geeignete und kostengünstige Wahl für die meisten Anwendungen.

Ein Edelstahlgehäuse ist ein Premium-Merkmal, das überlegenen Schutz vor Rost und Korrosion bietet. Es ist eine lohnende Investition, wenn der Ofen in einer feuchten Umgebung oder mit korrosiven Chemikalien verwendet wird.

Die Lebensdauer von Verbrauchsmaterialien

Es ist wichtig zu erkennen, dass Heizelemente und Temperatursensoren (Thermoelemente) effektiv Verbrauchsteile sind. Ihre Lebensdauer ist begrenzt und wird stark von der maximalen Betriebstemperatur und der chemischen Umgebung im Ofen beeinflusst. Ein langlebiges Ofendesign ermöglicht den einfachen Austausch dieser Komponenten.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Materialzusammensetzung hängt vollständig von Ihrer spezifischen Laborarbeit ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen und Energieeffizienz liegt: Wählen Sie einen Ofen mit hochwertiger Keramikfaserisolierung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwerer Lasten und maximaler physischer Robustheit liegt: Ein Ofen, der mit feuerfesten Ziegeln ausgekleidet ist, könnte eine bessere langfristige Wahl sein.

- Wenn Sie mit Materialien arbeiten, die korrosive Dämpfe freisetzen: Priorisieren Sie ein Modell mit einer hochreinen Keramikmuffel und einem Außengehäuse aus Edelstahl.

Das Verständnis, wie diese Materialien zusammenwirken, ermöglicht es Ihnen, einen Ofen zu wählen, der nicht nur ein Werkzeug, sondern ein zuverlässiges, langfristiges Gut für Ihre Arbeit ist.

Zusammenfassungstabelle:

| Komponente | Verwendetes Material | Hauptvorteil |

|---|---|---|

| Außengehäuse | Pulverbeschichteter Stahl oder Edelstahl | Strukturelle Integrität und Korrosionsbeständigkeit |

| Isolierschicht | Keramikfaser oder feuerfeste Ziegel | Wärmedämmung und Energieeffizienz |

| Innere Muffel | Hochreine Keramik | Chemische Beständigkeit und Thermoschockschutz |

| Heizelemente | Nichrom- oder Kanthaldraht | Zuverlässiger Hochtemperaturbetrieb |

Benötigen Sie einen langlebigen Muffelofen, der auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors mit einem Ofen zu steigern, der auf Langlebigkeit ausgelegt ist!

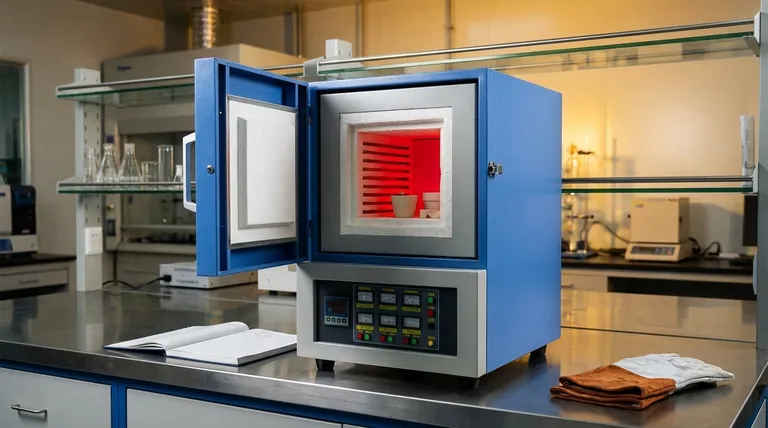

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung