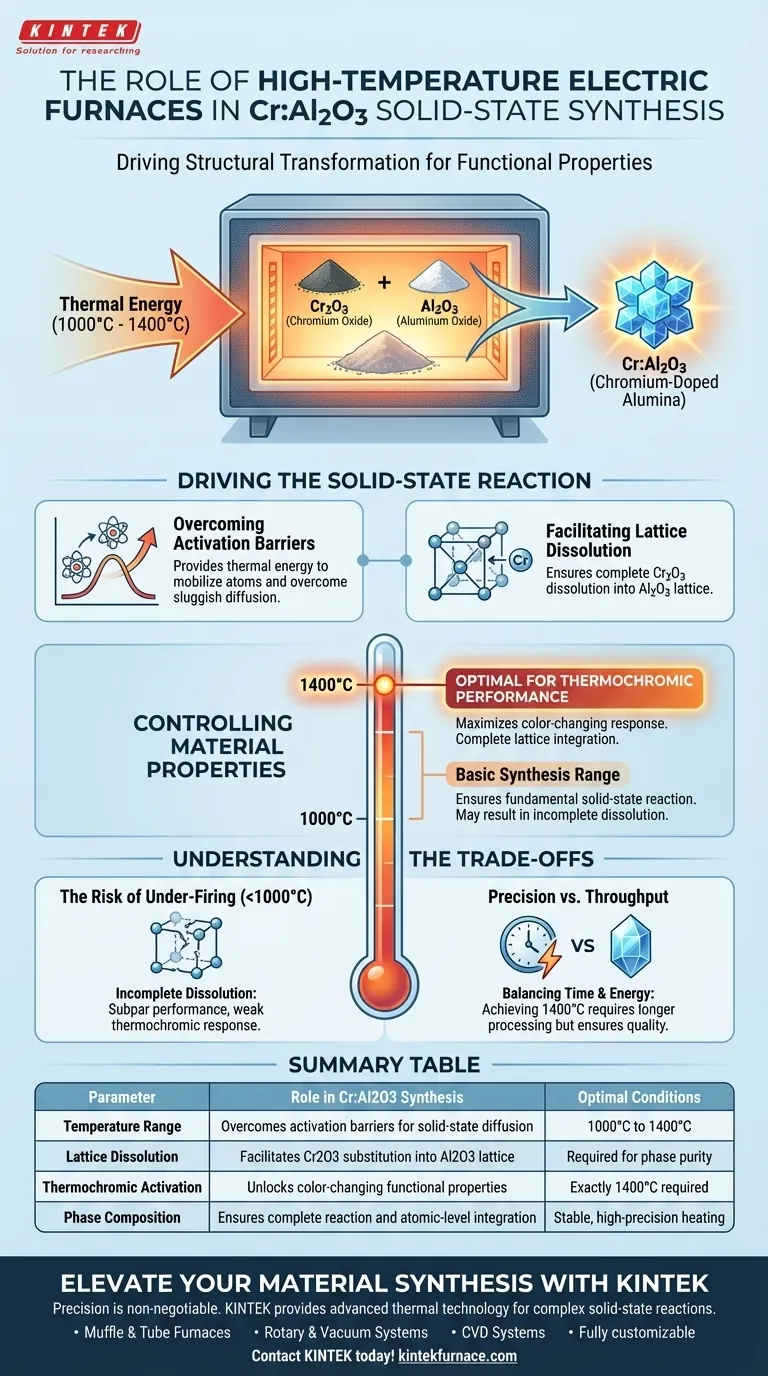

Der Hochtemperatur-Elektroofen fungiert als Haupttreiber für die strukturelle Umwandlung während der Synthese von Chrom-dotiertem Aluminiumoxid. Er liefert die notwendige thermische Energie, insbesondere zwischen 1000°C und 1400°C, die erforderlich ist, um Chromoxid (Cr2O3) in das Kristallgitter von Aluminiumoxid (Al2O3) aufzulösen. Bei diesem Prozess geht es nicht nur ums Erhitzen, sondern um die präzise Kontrolle der Phasenkomposition, um die spezifischen funktionellen Eigenschaften des Materials zu aktivieren.

Kernpunkt: Der Ofen kalziniert das Pulver nicht nur, sondern bestimmt die Leistung des Materials. Das Erreichen einer Temperatur von genau 1400°C ist entscheidend für eine vollständige Gitterintegration, die direkt zu einer optimalen thermochromen (farbwechselnden) Reaktion des Endpulvers führt.

Antrieb der Festkörperreaktion

Die Synthese von Chrom-dotiertem Aluminiumoxid ist eine Festkörperreaktion, was bedeutet, dass die chemische Veränderung stattfindet, ohne dass die Materialien zu einer Flüssigkeit schmelzen. Der Ofen erleichtert dies durch spezifische Mechanismen.

Überwindung von Aktivierungsbarrieren

Die Festkörperdiffusion ist bei Raumtemperatur von Natur aus langsam. Der Ofen liefert die thermische Aktivierungsenergie, die zur Mobilisierung von Atomen benötigt wird.

Durch die Aufrechterhaltung von Temperaturen über 1000°C ermöglicht der Ofen den Reaktionspartikeln, ihre Trägheit zu überwinden. Dies ermöglicht die notwendige atomare Bewegung, damit die Reaktion mit einer praktikablen Geschwindigkeit ablaufen kann.

Erleichterung der Gitterauflösung

Das Hauptziel dieser Synthese ist die vollständige Auflösung von Cr2O3 im Al2O3-Gitter.

Der Ofen schafft eine Umgebung, in der Chromionen effektiv Aluminiumionen innerhalb der Kristallstruktur ersetzen können. Diese Integration auf atomarer Ebene verändert grundlegend die Natur des Aluminiumoxidpulvers.

Kontrolle der Materialeigenschaften

Die Präzision des Elektroofens korreliert direkt mit der Qualität und Funktionalität des synthetisierten Pulvers.

Bestimmung der Phasenkomposition

Temperaturstabilität ist entscheidend für die Gewährleistung der Phasenreinheit.

Wenn die Temperatur schwankt oder den notwendigen Schwellenwert nicht erreicht, kann der Auflösungsprozess unvollständig sein. Dies führt zu einer Mischung aus nicht umgesetzten Oxiden anstelle einer einheitlichen dotierten Kristallstruktur.

Erschließung der thermochromen Leistung

Das primäre funktionale Ziel der Cr:Al2O3-Synthese ist oft seine thermochrome Leistung – seine Fähigkeit, die Farbe mit der Temperatur zu ändern.

Die primäre Referenz gibt an, dass eine Behandlung bei 1400°C speziell erforderlich ist, um diese Reaktion zu maximieren. Der Ofen ermöglicht es Ihnen, diese exakte Temperatur zu erreichen und zu halten, um sicherzustellen, dass die optischen Eigenschaften vollständig entwickelt sind.

Verständnis der Kompromisse

Obwohl hohe Temperaturen notwendig sind, erfordert der Prozess sorgfältige Handhabung, um häufige Fallstricke zu vermeiden.

Das Risiko des Unterbrennens

Der Betrieb am unteren Ende des Bereichs (nahe 1000°C) kann die Reaktion einleiten, aber nicht abschließen.

Die unvollständige Auflösung des Chroms führt zu einer unterdurchschnittlichen Leistung. Obwohl das Material chemisch dem Ziel ähneln mag, wird ihm die intensive thermochrome Reaktion fehlen, die hochwertiges Chrom-dotiertes Aluminiumoxid auszeichnet.

Präzision vs. Durchsatz

Das Erreichen des optimalen Standards von 1400°C erfordert oft längere Verarbeitungszeiten oder einen höheren Energieverbrauch im Vergleich zu Niedertemperaturbehandlungen.

Sie müssen die Kosten für Energie und Zeit gegen die strengen Anforderungen an die Materialleistung abwägen. Das Abkürzen des thermischen Profils im Ofen führt unweigerlich zu einer Verschlechterung der Farbwechselfähigkeiten des Materials.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit Ihrem Hochtemperatur-Elektroofen zu erzielen, stimmen Sie Ihr thermisches Profil auf Ihre spezifischen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Synthese liegt: Betreiben Sie den Ofen im Bereich von 1000°C bis 1400°C, um die grundlegende Festkörperreaktion zwischen Cr2O3 und Al2O3 sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf maximaler thermochromer Leistung liegt: Sie müssen den Ofen so konfigurieren, dass er eine stabile 1400°C erreicht und hält, da diese spezifische Temperatur für optimale Farbwechseleigenschaften erforderlich ist.

Der Ofen ist nicht nur eine Wärmequelle, sondern das Präzisionswerkzeug, das die atomare Architektur Ihres Endprodukts definiert.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Cr:Al2O3-Synthese | Optimale Bedingungen |

|---|---|---|

| Temperaturbereich | Überwindet Aktivierungsbarrieren für Festkörperdiffusion | 1000°C bis 1400°C |

| Gitterauflösung | Ermöglicht den Ersatz von Cr2O3 im Al2O3-Gitter | Erforderlich für Phasenreinheit |

| Thermochrome Aktivierung | Erschließt funktionelle Farbwechseleigenschaften | Genau 1400°C erforderlich |

| Phasenkomposition | Gewährleistet vollständige Reaktion und atomare Integration | Stabile, hochpräzise Heizung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist nicht verhandelbar, wenn die Leistung Ihres Materials von einer exakten Gitterintegration abhängt. KINTEK bietet die fortschrittliche thermische Technologie, die zur Beherrschung komplexer Festkörperreaktionen erforderlich ist.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir eine umfassende Palette von Hochtemperatur-Laböfen, darunter:

- Muffel- & Rohröfen für präzise Chargenverarbeitung.

- Dreh- & Vakuumsysteme für kontrollierte Spezialatmosphären.

- CVD-Systeme für fortschrittliche Beschichtung und Synthese.

Alle KINTEK-Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Stellen Sie sicher, dass Ihr Chrom-dotiertes Aluminiumoxid sein volles thermochromes Potenzial mit unseren branchenführenden Heizlösungen erreicht.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Eren Özmen, Mark D. Losego. Rapid, Direct Fabrication of Thermochromic Ceramic Composite Sensors via Flash Lamp Annealing. DOI: 10.1002/adem.202400323

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert eine Muffelheizung im Hinblick auf das Heizprinzip? Entdecken Sie die indirekte Beheizung für reine, gleichmäßige Ergebnisse

- Welche Materialien werden für die Konstruktion des Kastendruckofens verwendet? Langlebige Lösungen für Hochtemperaturanwendungen

- Wie werden Muffelöfen in Dentallaboren eingesetzt? Unverzichtbar für Sintern, Brennen und Gießen

- Was ist die Funktion eines Muffelofens bei der 500°C-Vor kalzinierung? Synthese von CeZrPAl-Trägermaterialien meistern

- Was sind wichtige „Dos“ beim Betrieb eines Muffelofens? Gewährleistung von Sicherheit und Effizienz in Ihrem Labor

- Welche Sicherheitsmerkmale sollte ein Muffelofen aufweisen? Wesentliche Schutzmaßnahmen für die Sicherheit Ihres Labors

- Welche Wartungspraktiken werden für Muffelöfen empfohlen? Gewährleisten Sie Langlebigkeit und Präzision in Ihrem Labor

- Welche temperaturabhängigen Kategorien gibt es bei Muffelöfen? Wählen Sie den richtigen Ofen für Ihre Laboranforderungen