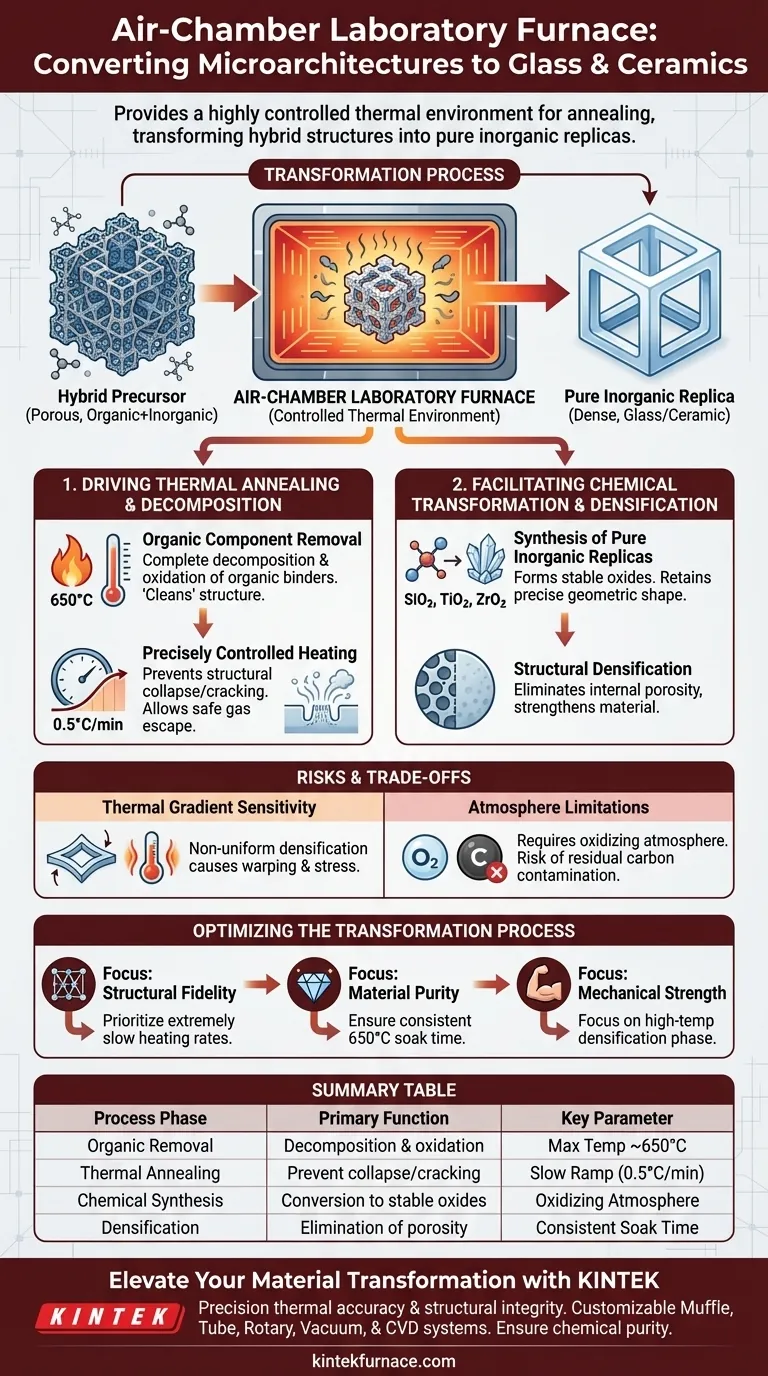

Der Hauptzweck eines Laborofens mit Luftkammer in diesem Prozess besteht darin, eine hochkontrollierte thermische Umgebung für das Auslagern von Vorläufer-Mikroarchitekturen bereitzustellen. Er fungiert als kritischer Katalysator für die Umwandlung hybrider organischer-anorganischer Strukturen in reine, dichte anorganische Nachbildungen – wie Glas oder Keramik –, indem Heizraten und Temperaturgradienten präzise gesteuert werden.

Der Ofen erleichtert den Übergang von hybriden Vorläufern zu reinen anorganischen Zuständen, indem er die vollständige Oxidation des anorganischen Gerüsts und die anschließende Verdichtung des anorganischen Gerüsts vorantreibt. Diese kontrollierte thermische Verarbeitung ist der einzige Weg, um sicherzustellen, dass die endgültige Mikroarchitektur ihre strukturelle Integrität und chemische Reinheit beibehält.

Thermische Auslagerung und Zersetzung vorantreiben

Entfernung organischer Komponenten

Der Ofen hält hohe Temperaturen, oft bis zu 650 °C, aufrecht, um die vollständige Zersetzung und Oxidation der organischen Komponenten in den Hybridstrukturen zu gewährleisten.

Durch das Verbrennen dieser organischen Bindemittel bleiben nur das beabsichtigte anorganische Gerüst übrig, wodurch die Struktur auf molekularer Ebene effektiv "gereinigt" wird.

Präzise gesteuerte Heizraten

Eine langsame Heizrate, wie z. B. 0,5 °C pro Minute, ist entscheidend, um einen strukturellen Kollaps oder Rissbildung während des Materialübergangs zu verhindern.

Diese kontrollierten Rampen ermöglichen es den bei der Zersetzung organischer Stoffe entstehenden Gasen, langsam aus der Architektur zu entweichen, wodurch ein interner Druckaufbau verhindert wird, der die empfindlichen Mikrostrukturen zerbrechen könnte.

Chemische Umwandlung und Verdichtung erleichtern

Synthese reiner anorganischer Nachbildungen

Die Hochtemperaturbestrahlung im Ofen fördert die chemische Umwandlung von "Vor-Glas"-Materialien in stabile anorganische Oxide wie SiO2, TiO2 oder ZrO2.

Diese Umwandlung führt zu einem reinen anorganischen Zustand, der die präzise geometrische Form des ursprünglichen Vorläufers beibehält und gleichzeitig die Eigenschaften von Glas oder Keramik erhält.

Strukturelle Verdichtung

Der Ofen liefert die thermische Energie, die für die Verdichtung der anorganischen Vorläufer benötigt wird.

Dieser Prozess beseitigt innere Porosität und stärkt das Material, wodurch ein zerbrechliches, poröses Hybrid in eine robuste, feste Glas- oder Keramik-Mikroarchitektur umgewandelt wird.

Abwägungen und Risiken verstehen

Empfindlichkeit gegenüber Temperaturgradienten

Eine ungleichmäßige Temperaturverteilung in der Ofenkammer kann zu einer ungleichmäßigen Verdichtung führen, die oft zu Verzug oder inneren Spannungen führt.

Eine präzise Gradientensteuerung ist erforderlich, um sicherzustellen, dass die gesamte Mikroarchitektur mit der gleichen Geschwindigkeit reift; andernfalls kann das Endteil von seinen beabsichtigten Abmessungen abweichen.

Atmosphärenbeschränkungen

Als "Luftkammer"-Ofen basiert der Prozess auf einer oxidierenden Atmosphäre, die für das Verbrennen von organischen Stoffen notwendig ist, aber für Materialien, die bei hohen Temperaturen sauerstoffempfindlich sind, ungeeignet sein kann.

Darüber hinaus kann ein unzureichender Luftstrom in der Kammer zu Restkohlenstoffverunreinigungen führen, die die optische und mechanische Reinheit des fertigen Glases oder Keramiks beeinträchtigen.

Optimierung des Transformationsprozesses

Der Erfolg bei der Umwandlung von Mikroarchitekturen hängt von der Balance zwischen thermischer Präzision und den spezifischen chemischen Anforderungen Ihres Vorläufermaterials ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Treue liegt: Priorisieren Sie extrem langsame Heizraten, um eine sichere Entgasung organischer Komponenten zu ermöglichen, ohne die Architektur zu verzerren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass der Ofen eine konstante Haltezeit von 650 °C beibehält, um eine vollständige Oxidation und die vollständige Entfernung organischer Rückstände zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf die endgültige Verdichtungsphase und stellen Sie sicher, dass die Temperatur hoch genug ist, damit die anorganischen Vorläufer ihre maximale Dichte erreichen.

Die Beherrschung des thermischen Profils des Ofens ist der entscheidende Faktor für die erfolgreiche Migration von einem hybriden Vorläufer zu einer Hochleistungs-anorganischen Mikroarchitektur.

Zusammenfassungstabelle:

| Prozessphase | Hauptfunktion | Schlüsselparameter |

|---|---|---|

| Entfernung organischer Stoffe | Zersetzung & Oxidation von Bindemitteln | Max. Temp. ~650°C |

| Thermische Auslagerung | Verhinderung von strukturellem Kollaps/Rissbildung | Langsame Rampe (0,5°C/min) |

| Chemische Synthese | Umwandlung in stabile Oxide (SiO2, TiO2) | Oxidierende Atmosphäre |

| Verdichtung | Beseitigung von Porosität & Stärkung | Konstante Haltezeit |

Verbessern Sie Ihre Materialtransformation mit KINTEK

Präzision ist der Unterschied zwischen einem zerbrochenen Vorläufer und einer perfekten Keramikreplika. Bei KINTEK verstehen wir, dass Ihre Forschung von thermischer Genauigkeit und struktureller Integrität abhängt.

Unterstützt durch fachkundige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an. Ob Sie hochreines Glas oder komplexe Keramik-Mikroarchitekturen synthetisieren, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Heizraten und atmosphärischen Anforderungen zu erfüllen.

Bereit, Ihren Verdichtungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden und die chemische Reinheit Ihrer nächsten Innovation sicherzustellen.

Visuelle Anleitung

Referenzen

- Joel Arriaga‐Dávila, Arturo Susarrey‐Arce. From Single to Multi‐Glass/Ceramic Microarchitectures via Two‐Photon Lithography. DOI: 10.1002/adom.202501658

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche gängigen Anwendungen hat ein Muffelofen in der Metallurgie? Verbessern Sie Metalleigenschaften durch Präzisionswärmebehandlung

- Warum gilt ein Muffelofen als sensibles Produkt?Wichtige Einblicke in Sicherheit und Leistung

- Warum wird ein Kammerwiderstandsofen für die Kalzinierung von Au-modifiziertem ZnO benötigt? Gewährleistung einer präzisen strukturellen Integrität

- Wie werden Kastenöfen im Bereich Keramik eingesetzt? Präzision beim Brennen und Sintern freisetzen

- Was sind die Hauptfunktionen von industriellen Muffelöfen bei der thermischen Stabilisierung von Metall-Lignin-Komplexen?

- Warum einen Muffelofen für TiO2 Sol-Gel verwenden? Präzise Phasensteuerung und Reinheit erzielen

- Was macht Muffelöfen für Wärmebehandlungsprozesse geeignet? Erzielen Sie präzise, gleichmäßige Erwärmung für Ihre Materialien

- Welche Materialien werden für die Konstruktion des Kastendruckofens verwendet? Langlebige Lösungen für Hochtemperaturanwendungen