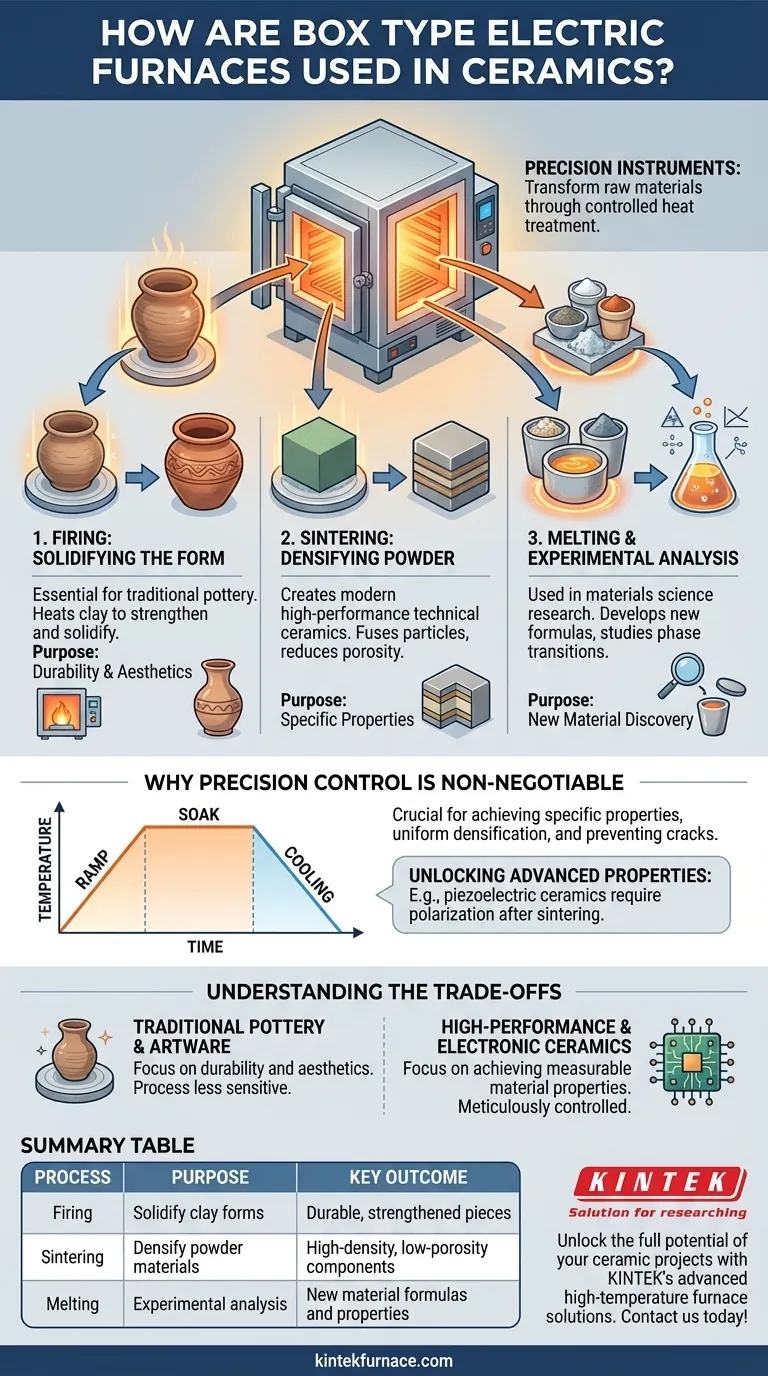

Im Kern sind Kastenöfen Präzisionsinstrumente, die in der Keramik eingesetzt werden, um Roh- oder Pulvermaterialien durch hochkontrollierte Wärmebehandlung in feste, haltbare und funktionelle Komponenten umzuwandeln. Ihre Hauptanwendungen sind Brennen, Sintern und Schmelzen, die grundlegende Prozesse für die Herstellung von allem sind, von traditioneller Töpferei bis hin zu fortschrittlichen elektronischen Teilen.

Ein Kastenofen ist nicht nur ein Ofen; er ist ein kritisches Werkzeug, das die präzise Manipulation der inneren Struktur eines Materials ermöglicht. Sein Wert liegt in seiner Fähigkeit, programmierte Temperaturzyklen auszuführen, die für das Erreichen spezifischer Dichten, Festigkeiten und elektrischer Eigenschaften im fertigen Keramikprodukt unerlässlich sind.

Die grundlegenden Prozesse, die durch Öfen ermöglicht werden

Die Rolle eines Kastenofens in der Keramik lässt sich in drei Hauptwärmeprozesse unterteilen. Jeder dient einem bestimmten Zweck bei der Materialumwandlung.

Brennen: Verfestigen der Form

Brennen ist die traditionellste und am weitesten verbreitete Verwendung eines Ofens in der Keramik, unerlässlich bei der Töpferei.

Der Prozess beinhaltet das Erhitzen von geformtem Ton auf hohe Temperaturen, was chemische und physikalische Reaktionen hervorruft, die das Material verfestigen und dauerhaft stärken und es in ein haltbares Keramikstück verwandeln.

Sintern: Verdichten von Pulver zu einem Feststoff

Sintern ist ein entscheidender Prozess zur Herstellung moderner, hochleistungsfähiger technischer Keramiken.

Dabei wird ein verdichtetes Pulvermaterial auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt. Dadurch verschmelzen die einzelnen Partikel, organische Bindemittel werden entfernt und die Porosität reduziert, um ein dichtes, festes Objekt zu erzeugen.

Ein wichtiges Beispiel ist die Herstellung von Mehrschichtkeramikkondensatoren (MLCCs), bei denen Sintern zur Verdichtung der geschichteten Keramik- und Elektrodenmaterialien eingesetzt wird.

Schmelzen & experimentelle Analyse

Für die Materialwissenschaft und Forschung werden Kastenöfen zum Schmelzen von Keramikzusammensetzungen verwendet.

Dies ermöglicht Forschern die Herstellung neuer Glas- oder Keramikformeln, das Studium von Phasenübergängen und die Durchführung verschiedener Wärmebehandlungsexperimente, um neuartige Materialien mit einzigartigen Eigenschaften zu entwickeln.

Warum Präzisionskontrolle nicht verhandelbar ist

Das bloße Erreichen einer hohen Temperatur reicht nicht aus. Der wahre Wert eines modernen Elektroofens liegt in seiner Fähigkeit, den gesamten Heiz- und Kühlzyklus präzise zu steuern.

Die Rolle der programmierten Temperaturregelung

Fortschrittliche Keramiken erfordern spezifische Temperaturprofile. Dazu gehören die Rate des Temperaturanstiegs (Rampe), die Dauer bei Spitzentemperatur (Haltezeit) und die Abkühlrate.

Diese programmierte Steuerung ist entscheidend, um Risse zu vermeiden, eine gleichmäßige Verdichtung zu erzielen und die gewünschte Kristallstruktur innerhalb des Materials zu entwickeln.

Freisetzen fortschrittlicher Eigenschaften

Bestimmte fortschrittliche Materialien erhalten ihre einzigartigen Eigenschaften erst nach einer spezifischen Wärmebehandlung.

Zum Beispiel müssen piezoelektrische Keramiken nach dem Sintern einer Polarisationsbehandlung unterzogen werden. Dabei wird das Material im Ofen in einem starken elektrischen Feld erhitzt, um seine inneren Domänen auszurichten, was dem Material die Fähigkeit verleiht, unter Druck eine Spannung zu erzeugen.

Abwägungen und Kontext verstehen

Obwohl vielseitig, bestimmt die spezifische Anwendung, wie der Ofen verwendet wird. Die Ziele für das Brennen eines einfachen Tontopfes unterscheiden sich stark von denen für das Sintern einer komplexen elektronischen Komponente.

Für traditionelle Töpferei & Kunsthandwerk

In diesem Kontext sind die Hauptziele des Brennens Haltbarkeit und Ästhetik. Der Ofenzyklus ist so konzipiert, dass der Tonkörper ausreift und die Glasuren richtig fixiert werden. Der Prozess ist oft weniger empfindlich gegenüber geringfügigen Abweichungen als bei technischen Keramiken.

Für Hochleistungs- & Elektronikkeramiken

Hier geht es darum, spezifische, messbare Materialeigenschaften zu erreichen. Der Sinterprozess wird akribisch gesteuert, um Schrumpfung zu kontrollieren, maximale Dichte zu gewährleisten und die erforderlichen elektrischen oder mechanischen Eigenschaften für eine funktionale Komponente zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ziel bestimmt, welcher Ofenprozess am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf haltbarer Töpferei oder Kunsthandwerk liegt: Brennen ist Ihr wesentlicher Prozess, um zerbrechlichen Ton in ein starkes, dauerhaftes Objekt zu verwandeln.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen technischen Komponenten liegt: Sintern ist der Schlüssel zur Verdichtung von Keramikpulvern und zur Entwicklung spezifischer Hochleistungseigenschaften.

- Wenn Ihr Hauptaugenmerk auf materialwissenschaftlicher Forschung liegt: Der Ofen ermöglicht Schmelz- und experimentelle Wärmebehandlungen, um neue Keramikzusammensetzungen zu entdecken und zu verfeinern.

Letztendlich ist der Kastenofen das Werkzeug, das das immense Potenzial, das in Keramikmaterialien steckt, freisetzt.

Zusammenfassungstabelle:

| Prozess | Zweck | Schlüsselergebnis |

|---|---|---|

| Brennen | Tonformen verfestigen | Haltbare, verstärkte Keramikstücke |

| Sintern | Pulvermaterialien verdichten | Hochdichte, porenarme Komponenten |

| Schmelzen | Experimentelle Analyse | Neue Materialformeln und -eigenschaften |

Erschließen Sie das volle Potenzial Ihrer Keramikprojekte mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Ob in der Töpferei, Elektronik oder Materialforschung, unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme bieten präzise Steuerung und umfassende Anpassung, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision