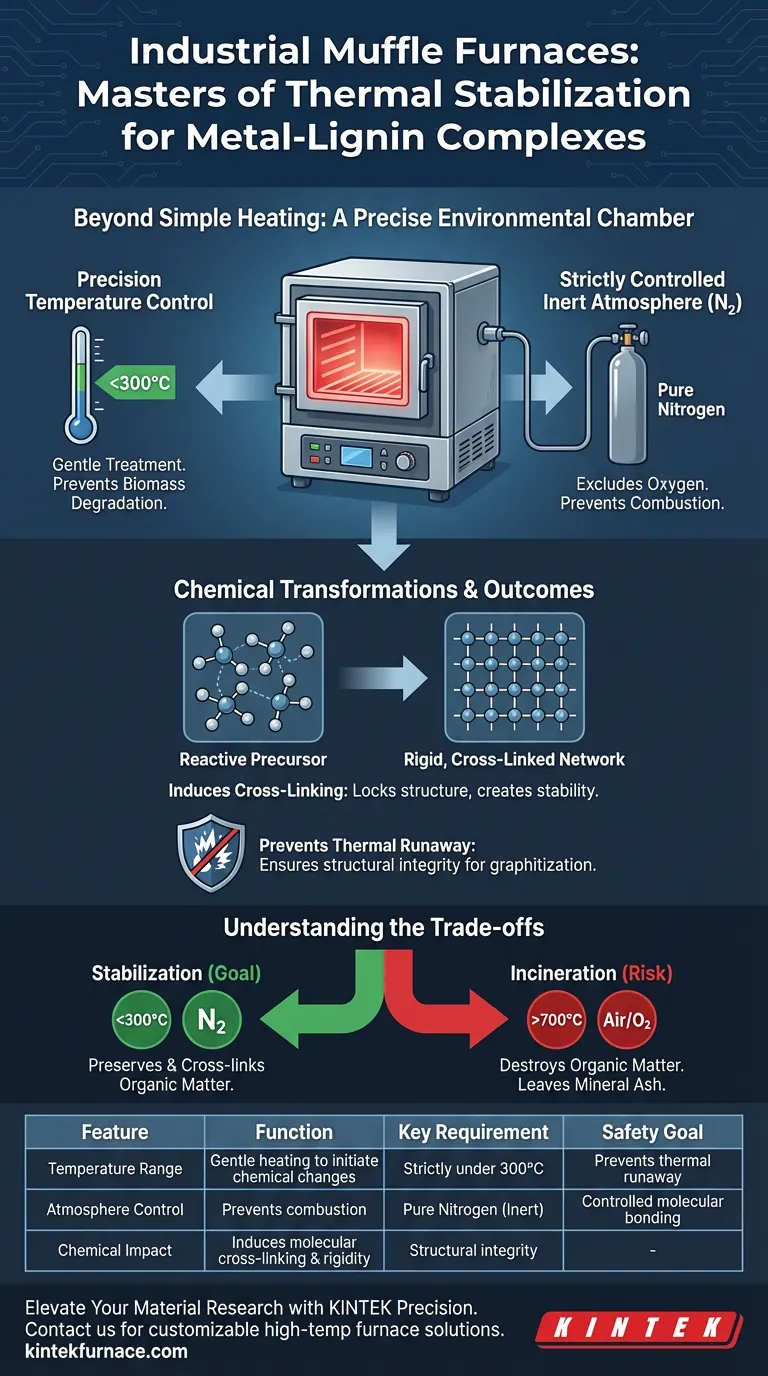

Industrielle Muffelöfen fungieren als präzise Umgebungs-Kammern für die thermische Stabilisierung von Metall-Lignin-Komplexen und gehen dabei weit über einfache Heizeinheiten hinaus. Ihre Hauptaufgabe besteht darin, eine streng kontrollierte Stickstoffatmosphäre bereitzustellen und eine sanfte Erwärmung, typischerweise unter 300 °C, zu regulieren, um spezifische chemische Modifikationen zu induzieren, ohne die organische Struktur zu zerstören.

Die Kernfunktion des Muffelofens in diesem Zusammenhang ist die Ermöglichung kontrollierter Oxidations- und Vernetzungsreaktionen. Durch das Einschließen der Materialstruktur in einer inerten Umgebung verhindert er einen thermischen Durchgang während der nachfolgenden, aggressiveren Graphitierungsphasen.

Die Mechanik der thermischen Stabilisierung

Präzise Temperaturregelung

Der Stabilisierungsprozess erfordert eine "sanfte Wärmebehandlung" anstelle einer aggressiven Erhitzung. Muffelöfen sind so kalibriert, dass sie in niedrigeren Temperaturbereichen effektiv arbeiten, speziell unter 300 °C für diese Anwendung.

Dieses spezifische thermische Fenster ist entscheidend für Metall-Lignin-Komplexe. Es liefert genügend Energie, um chemische Veränderungen einzuleiten, bleibt aber niedrig genug, um den Abbau der Biomasse zu verhindern.

Streng kontrollierte inerte Atmosphäre

Ein entscheidendes Merkmal des Muffelofens in diesem Prozess ist seine Fähigkeit, eine reine Stickstoffatmosphäre aufrechtzuerhalten. Durch den Ausschluss von Sauerstoff und dessen Ersatz durch inertes Stickstoff schafft der Ofen eine sichere Umgebung für chemische Transformationen.

Diese Isolierung ist notwendig, um unkontrollierte Verbrennung zu verhindern. Würde der Lignin-Komplex bei diesen Temperaturen Luft ausgesetzt, würde er einfach verbrennen, anstatt sich zu stabilisieren.

Chemische Transformationen und Ergebnisse

Induzierung von Vernetzung

Innerhalb der kontrollierten Umgebung des Ofens induziert die Wärme Oxidations- und Vernetzungsreaktionen innerhalb der Lignin-Struktur. Dies ordnet die molekularen Bindungen neu, um ein steiferes, vernetzteres Netzwerk zu schaffen.

Dieser Vernetzungseffekt "verriegelt" die Struktur effektiv. Er wandelt ein reaktives organisches Material in einen stabilen Vorläufer um, der für höhere thermische Belastungen bereit ist.

Verhinderung von thermischem Durchgang

Das ultimative Ziel dieser Stabilisierung ist Sicherheit und strukturelle Integrität während späterer Verarbeitungsstufen. Ohne diese Ofenbehandlung würde das Material bei Einwirkung von Hochtemperatur-Graphitierung einem "thermischen Durchgang" unterliegen.

Thermischer Durchgang führt zu schneller, unkontrollierter Wärmeabgabe und strukturellem Versagen. Der Muffelofen stellt sicher, dass das Material chemisch robust genug ist, um zukünftigen thermischen Belastungen standzuhalten.

Verständnis der Kompromisse

Das Risiko der Verbrennung

Es ist wichtig, zwischen Stabilisierung und Verbrennung zu unterscheiden. Wie in anderen Anwendungen erwähnt, können Muffelöfen bis zu 700 °C erreichen, um Biomasse vollständig zu Asche mit reichem Mineralgehalt zu verbrennen.

Wenn die Temperatur nicht streng auf unter 300 °C begrenzt wird, verschiebt sich der Prozess von der Stabilisierung zur Zerstörung. Sie riskieren, die organische Substanz vollständig zu entfernen, anstatt sie zu erhalten und zu vernetzen.

Atmosphärenempfindlichkeit

Der Erfolg des Prozesses hängt vollständig von der Integrität der Stickstoffatmosphäre ab. Während Muffelöfen die Homogenisierung von Legierungen bei extremen Temperaturen (über 1000 °C) über lange Zeiträume ermöglichen können, ist die Lignin-Stabilisierung weitaus empfindlicher gegenüber der atmosphärischen Zusammensetzung.

Ein Bruch in der inerten Atmosphäre löst sofortige Oxidation aus. Dies beeinträchtigt den Vernetzungsprozess und baut den Metall-Lignin-Komplex ab, bevor er stabilisiert werden kann.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer thermischen Verarbeitung zu gewährleisten, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilisierung liegt: Halten Sie eine streng inerte Stickstoffatmosphäre aufrecht und begrenzen Sie die Temperaturen auf unter 300 °C, um Vernetzung ohne Verbrennung zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der Asche-/Mineralextraktion liegt: Betreiben Sie den Ofen bei deutlich höheren Temperaturen (ca. 700 °C), um organische Materie vollständig zu verbrennen und Mineralien zu isolieren.

Die korrekte Nutzung des Muffelofens stellt sicher, dass Ihre Metall-Lignin-Vorläufer robust genug sind, um den Übergang zu Hochleistungs-graphitierten Materialien zu überstehen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der thermischen Stabilisierung | Schlüsselanforderung |

|---|---|---|

| Temperaturbereich | Sanfte Erwärmung zur Einleitung chemischer Veränderungen | Streng unter 300 °C |

| Atmosphärenkontrolle | Verhindert Verbrennung und unkontrollierte Oxidation | Reiner Stickstoff (inert) |

| Chemische Auswirkung | Induziert molekulare Vernetzung und Steifigkeit | Strukturelle Integrität |

| Sicherheitsziel | Verhindert thermischen Durchgang bei der Graphitierung | Kontrollierte molekulare Bindung |

Erweitern Sie Ihre Materialforschung mit KINTEK Präzision

Lassen Sie nicht zu, dass unkontrollierte Oxidation Ihren thermischen Stabilisierungsprozess beeinträchtigt. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die empfindlichen Anforderungen der Metall-Lignin-Komplexverarbeitung zugeschnitten sind. Unsere Labor-Hochtemperaturöfen bieten die präzise Atmosphärenkontrolle und Temperaturgleichmäßigkeit, die erforderlich sind, um thermischen Durchgang zu verhindern und eine erfolgreiche Vernetzung zu gewährleisten.

Bereit, Ihre Wärmebehandlung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen und zu erfahren, wie unsere Expertise Zuverlässigkeit in Ihr Labor bringen kann.

Visuelle Anleitung

Referenzen

- Qiangu Yan, Zhiyong Cai. Tuning thermal and graphitization behaviors of lignin <i>via</i> complexation with transition metal ions for the synthesis of multilayer graphene-based materials. DOI: 10.1039/d3ra05881f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von Bouligand-Keramikaerogel? Wesentliche Keramisierung & Verfestigung

- Wie halten Kammeröfen die Temperatur über lange Zeiträume stabil? Schlüsselkomponenten für stabile Wärme

- Warum eine Hochtemperatur-Boxwiderstandsofen für das Sintern von Ca2.5Ag0.3Sm0.2Co4O9 verwenden? Sicherstellung der Phasenreinheit und -ausrichtung

- Wie lauten alternative Bezeichnungen für einen Muffelofen? Entdecken Sie Kammer- und Kastenofen-Äquivalente

- Wie funktioniert das Temperaturkontrollsystem in einem Muffelofen? Sorgen Sie für präzises Heizen in Ihrem Labor

- Wie oft sollte ein Muffelofen gewartet werden? Gewährleisten Sie Langlebigkeit und Sicherheit durch proaktive Pflege

- Welche Bedingungen bieten Hochtemperatur-Muffelöfen für die Zirkonoxid-Kalzinierung? Optimieren Sie Ihre thermische Synthese

- Was sind die typischen technischen Spezifikationen von Muffelöfen? Schlüsselfunktionen für Hochtemperaturpräzision