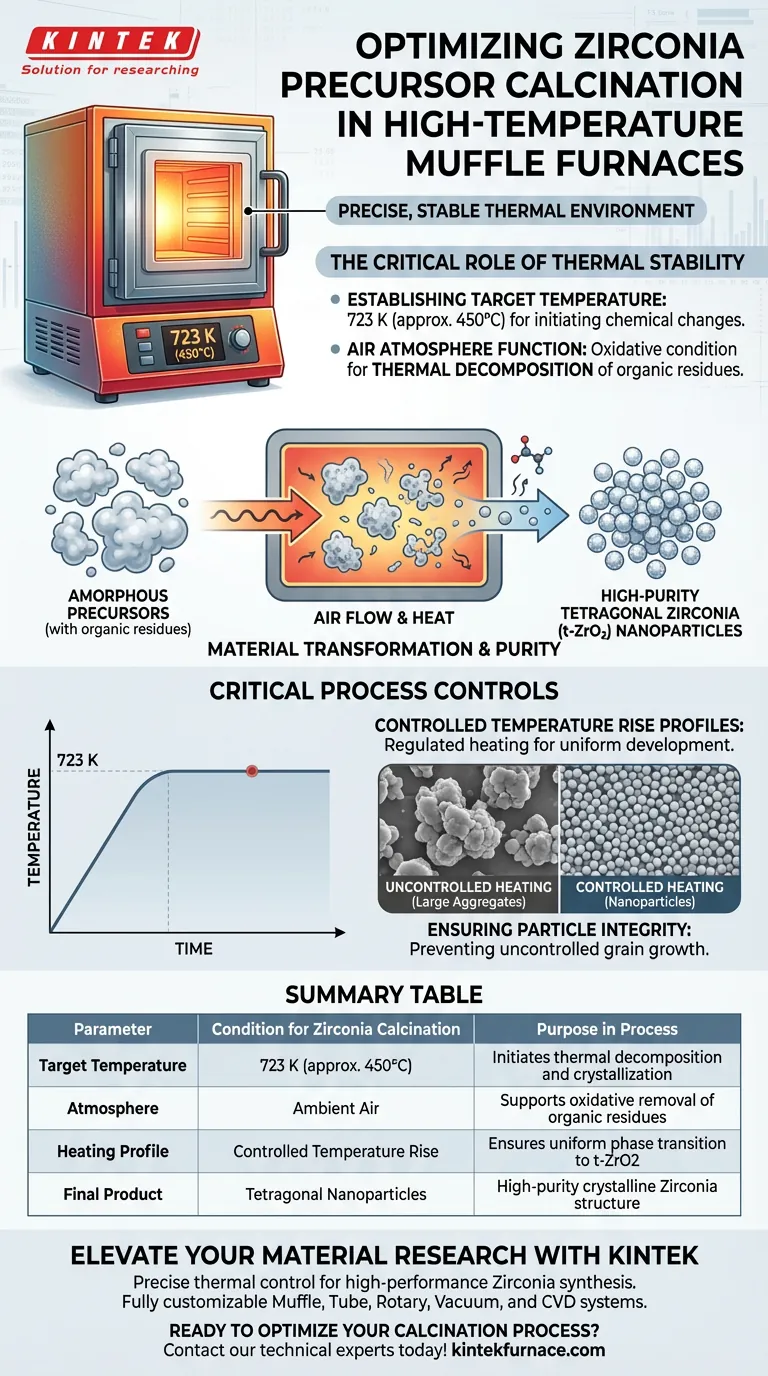

Hochtemperatur-Muffelöfen schaffen eine präzise, stabile thermische Umgebung, die speziell auf 723 K (ca. 450 °C) für die vorläufige Kalzinierung von Zirkonoxid-Vorläufern abgestimmt ist. In dieser Luftumgebung erleichtert der Ofen die thermische Zersetzung, die notwendig ist, um organische Rückstände aus dem amorphen Ausgangsmaterial zu entfernen.

Durch die Verwendung kontrollierter Temperaturanstiegsprofile ermöglichen diese Öfen die Umwandlung von amorphen Vorläufern in hochreine tetragonale Zirkonoxid (t-ZrO2)-Nanopartikel durch konsistente thermische Zersetzung und Kristallisation.

Die entscheidende Rolle der thermischen Stabilität

Festlegung der Zieltemperatur

Die primäre Bedingung, die der Muffelofen bietet, ist eine stabile Betriebstemperatur von 723 K. Die Aufrechterhaltung dieses spezifischen Wärmeniveaus ist unerlässlich, um die für die Kalzinierung erforderlichen chemischen Veränderungen einzuleiten, ohne die Materialstruktur zu beschädigen.

Die Funktion der Luftatmosphäre

Der Ofen arbeitet in einer Luftumgebung, um die thermische Zersetzung zu unterstützen. Diese oxidative Bedingung ist erforderlich, um organische Rückstände effektiv aus den Zirkonoxid-Vorläufern abzubauen und zu entfernen.

Materialumwandlung und Reinheit

Übergang von amorph zu kristallin

Die vom Ofen gelieferte thermische Energie treibt eine Phasenumwandlung im Material an. Sie wandelt die anfänglichen amorphen Vorläufer in eine strukturierte, kristalline Form um.

Erreichen hoher Reinheit

Der Prozess ist darauf ausgelegt, zu tetragonalem Zirkonoxid (t-ZrO2)-Nanopartikeln zu führen. Durch die Sicherstellung der vollständigen Zersetzung organischer Bindemittel oder Zusatzstoffe liefert der Ofen ein Endprodukt hoher Reinheit.

Entscheidende Prozesskontrollen

Kontrollierter Temperaturanstieg

Der Erfolg hängt von mehr ab als nur vom Erreichen der maximalen Temperatur; er erfordert kontrollierte Temperaturanstiegsprofile. Die Regelung der Aufheizgeschwindigkeit ist entscheidend für die gleichmäßige Entwicklung der Nanopartikel.

Sicherstellung der Partikelintegrität

Die spezifischen Bedingungen von 723 K und kontrolliertem Aufheizen verhindern unkontrolliertes Kornwachstum. Dies hilft, das Material im Nanopartikelmaßstab zu halten, anstatt große, unregelmäßige Aggregate zu bilden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Kalzinierungsprozess für Zirkonoxid-Vorläufer zu optimieren, berücksichtigen Sie Ihre spezifischen Materialanforderungen:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Ofen 723 K in Luft stabil halten kann, um alle organischen Rückstände vollständig zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf Phasensteuerung liegt: Bevorzugen Sie Öfen, die programmierbare Temperaturanstiegsprofile bieten, um die Bildung der tetragonalen (t-ZrO2) Kristallphase zu gewährleisten.

Präzise thermische Kontrolle ist der Unterschied zwischen amorphem Pulver und Hochleistungs-Zirkonoxid-Nanopartikeln.

Zusammenfassungstabelle:

| Parameter | Bedingung für Zirkonoxid-Kalzinierung | Zweck im Prozess |

|---|---|---|

| Zieltemperatur | 723 K (ca. 450 °C) | Leitet thermische Zersetzung und Kristallisation ein |

| Atmosphäre | Umgebungsluft | Unterstützt die oxidative Entfernung organischer Rückstände |

| Heizprofil | Kontrollierter Temperaturanstieg | Gewährleistet gleichmäßige Phasenumwandlung zu t-ZrO2 |

| Endprodukt | Tetragonale Nanopartikel | Hochreine kristalline Zirkonoxid-Struktur |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Kontrolle ist der Eckpfeiler der Hochleistungs-Zirkonoxidsynthese. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Laboranforderungen zu erfüllen. Ob Sie eine vorläufige Kalzinierung bei 723 K oder eine komplexe Hochtemperatursinterung durchführen, unsere Öfen liefern die Stabilität und die programmierbaren Profile, die für überlegene Materialreinheit notwendig sind.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Hochtemperatur-Ofen für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Maged F. Bekheet, Aleksander Gurlo. A quantitative microscopic view on the gas‐phase‐dependent phase transformation from tetragonal to monoclinic ZrO <sub>2</sub>. DOI: 10.1111/jace.19749

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Biokohleherstellung? Experten-Einblicke in die pulsbasierte Biomasseverkohlung

- Wie hoch ist die Temperaturgrenze eines Muffelofens? Finden Sie den richtigen Bereich für Ihr Labor

- Wie stellt ein Hochtemperatur-Aufzugsofen die Prozesseffizienz sicher? Optimierung der S53P4 Bioaktive Glasproduktion

- Was sind die Konstruktionsmerkmale von Kastenöfen?Hochtemperaturlösungen für Präzision und Effizienz

- Woraus besteht die Arbeitskammer eines Kastentyp-Widerstandsofens? Entdecken Sie die Kernkomponenten für effiziente Hochtemperaturbetriebe

- Welche Funktion erfüllt eine Muffelkammer bei der Luftkalzinierung von ZnO-Co3O4? Optimieren Sie Ihre Nanokomposite

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei der Umwandlung von verkalktem Pollen in Biokeramik?

- Was sind die primären Verwendungszwecke einer Muffelofen? Erreichen Sie präzise Hochtemperaturprozesse