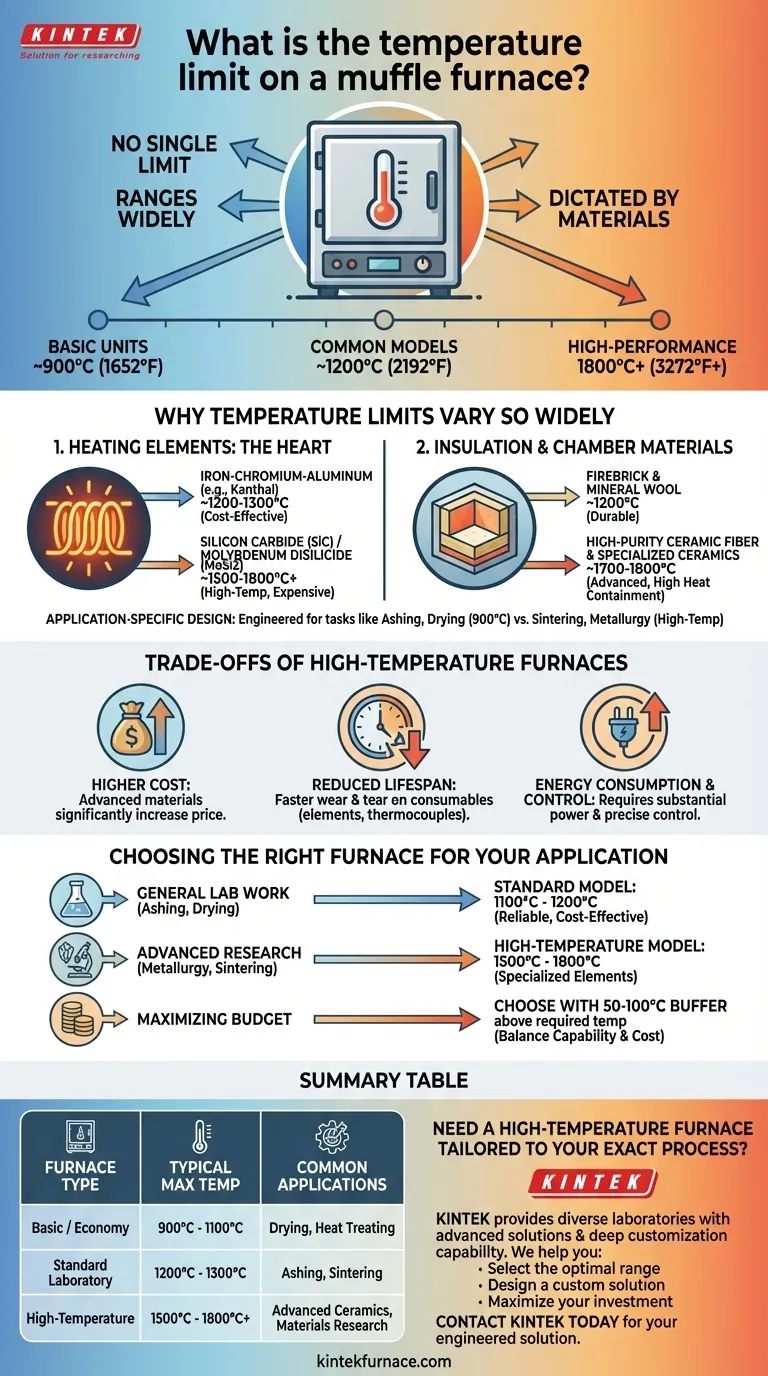

Kurz gesagt, es gibt keine einzelne Temperaturgrenze für einen Muffelofen. Während viele gängige Modelle bis zu 1200°C (2192°F) arbeiten, kann die maximale Temperatur von etwa 900°C für Basiseinheiten bis über 1800°C (3272°F) für spezialisierte Hochleistungsmodelle reichen. Die spezifische Grenze wird vollständig durch die Konstruktion und den vorgesehenen Anwendungsbereich des Ofens bestimmt.

Die Temperaturfähigkeit eines Muffelofens ist keine generische Eigenschaft, sondern ein direktes Ergebnis seines Designs. Die Grenze wird durch die spezifischen Materialien bestimmt, die für seine internen Heizelemente und die Isolierung verwendet werden, welche ausgewählt werden, um den Anforderungen verschiedener wissenschaftlicher und industrieller Prozesse gerecht zu werden.

Warum die Temperaturgrenzen so stark variieren

Der Begriff „Muffelofen“ beschreibt eine Gerätekategorie, nicht eine einzelne Spezifikation. Die erhebliche Variation der maximalen Temperatur von einem Modell zum anderen resultiert direkt aus den Materialien, die in seinen Kernkomponenten verwendet werden.

Die entscheidende Rolle der Heizelemente

Die Heizelemente sind das Herzstück des Ofens, und ihre Materialzusammensetzung ist der primäre Faktor, der die maximale Temperatur begrenzt.

Verschiedene Materialien haben unterschiedliche physikalische Grenzen. Zum Beispiel sind gängige Eisen-Chrom-Aluminium-Legierungen (wie Kanthal) kostengünstig, erreichen aber typischerweise maximal 1200°C-1300°C.

Um höhere Temperaturen zu erreichen, müssen Hersteller exotischere und teurere Materialien wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) verwenden, die zuverlässig bei 1500°C bis 1800°C und darüber hinaus betrieben werden können.

Die Bedeutung von Isolierung und Kammermaterialien

Ein Ofen kann nur so heiß werden, wie seine Isolierung es zulässt. Die Kammer oder „Muffel“ muss der extremen Hitze standhalten, ohne sich zu zersetzen.

Niedertemperaturöfen verwenden oft langlebigen Schamottstein und Mineralwollisolierung. Diese sind effektiv und robust für Anwendungen bis etwa 1200°C.

Hochtemperaturmodelle erfordern fortschrittliche, hochreine Keramikfaserisolierung und spezielle Keramikkammern, um Wärmeverluste zu verhindern, die Temperaturgleichmäßigkeit zu gewährleisten und der thermischen Belastung beim Erreichen von 1700°C oder 1800°C standzuhalten.

Anwendungsspezifisches Design

Öfen werden für spezifische Aufgaben entwickelt, was ihren Temperaturbereich bestimmt. Ein Ofen, der für einfaches Veraschen oder Trocknen konzipiert ist, muss möglicherweise nur 900°C erreichen.

Im Gegensatz dazu muss ein Ofen, der für das Sintern von fortschrittlichen Keramiken, das Züchten von Kristallen oder die Durchführung metallurgischer Forschung gebaut wurde, in der Lage sein, viel höhere Temperaturen zu erreichen und aufrechtzuerhalten. Dieser maßgeschneiderte Designansatz ist der Grund, warum Sie eine so breite Palette von Spezifikationen auf dem Markt sehen.

Die Kompromisse von Hochtemperaturöfen verstehen

Die Auswahl eines Ofens mit einer höheren Temperaturbewertung beinhaltet mehr als nur eine höhere Zahl auf einem Datenblatt. Sie bringt kritische Kompromisse mit sich, die sich auf Kosten, Wartung und Betrieb auswirken.

Der direkte Einfluss auf die Kosten

Der größte Kompromiss sind die Kosten. Die fortschrittlichen Materialien, die für Hochtemperatur-Heizelemente und -Isolierungen erforderlich sind, sind deutlich teurer als ihre Standard-Pendants. Ein 1700°C-Ofen kann ein Vielfaches eines 1200°C-Modells gleicher Größe kosten.

Reduzierte Lebensdauer von Verbrauchsmaterialien

Der Betrieb eines Ofens nahe seiner maximalen Nenntemperatur beschleunigt den Verschleiß seiner Komponenten. Heizelemente und Thermoelemente sind Verbrauchsmaterialien mit einer begrenzten Lebensdauer. Je heißer Sie den Ofen betreiben und je häufiger Sie dies tun, desto schneller verschleißen sie und müssen ersetzt werden.

Energieverbrauch und Steuerung

Das Erreichen und Aufrechterhalten von Temperaturen von 1700°C oder 1800°C erfordert eine erhebliche Menge an elektrischer Energie. Dies erhöht nicht nur die Betriebskosten, sondern stellt auch höhere Anforderungen an die elektrische Infrastruktur Ihrer Einrichtung. Darüber hinaus wird die präzise Temperaturregelung bei diesen Extremen anspruchsvoller.

Den richtigen Ofen für Ihre Anwendung auswählen

Um eine fundierte Entscheidung zu treffen, müssen Sie die Fähigkeiten des Ofens an Ihre spezifischen Prozessanforderungen anpassen. Eine Überdimensionierung eines Ofens führt zu unnötigen Kosten, während eine Unterdimensionierung Ihre Arbeit unmöglich macht.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten wie Veraschen, Trocknen oder grundlegender Wärmebehandlung liegt: Ein Standardmodell mit 1100°C oder 1200°C ist fast immer ausreichend, zuverlässig und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialforschung, Metallurgie oder Keramiksintern liegt: Sie müssen in ein Hochtemperaturmodell (1500°C bis 1800°C) mit den entsprechenden Heizelementen investieren, um Ihre Prozessanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung Ihres Budgets liegt: Wählen Sie einen Ofen mit einer maximalen Temperatur, die einen Puffer von 50-100°C über Ihrer höchsten erforderlichen Prozesstemperatur bietet, aber nicht mehr, um Leistungsfähigkeit und Kosten in Einklang zu bringen.

Das Verständnis, dass die Temperaturgrenze eine Funktion der Materialwissenschaft ist, ermöglicht es Ihnen, das richtige Werkzeug für die Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Ofentyp | Typische maximale Temperatur | Häufige Anwendungen |

|---|---|---|

| Basic / Economy | 900°C - 1100°C | Trocknen, Glühverlust, grundlegende Wärmebehandlung |

| Standardlabor | 1200°C - 1300°C | Veraschen, Sintern, allgemeine Laborarbeiten |

| Hochtemperatur | 1500°C - 1800°C+ | Fortschrittliche Keramiken, Metallurgie, Materialforschung |

Benötigen Sie einen Hochtemperaturofen, der genau auf Ihren Prozess zugeschnitten ist?

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Wir können Ihnen helfen:

- Den optimalen Temperaturbereich auszuwählen, um Überausgaben oder unzureichende Leistung zu vermeiden.

- Eine maßgeschneiderte Lösung zu entwickeln mit den richtigen Heizelementen und der Isolierung für Ihre spezifische Anwendung.

- Ihre Investition zu maximieren mit einem Ofen, der die perfekte Balance aus Leistungsfähigkeit, Kosten und Langlebigkeit bietet.

Kontaktieren Sie KINTEK noch heute, um Ihre Hochtemperaturanforderungen zu besprechen und eine Lösung zu erhalten, die für Ihren Erfolg entwickelt wurde.

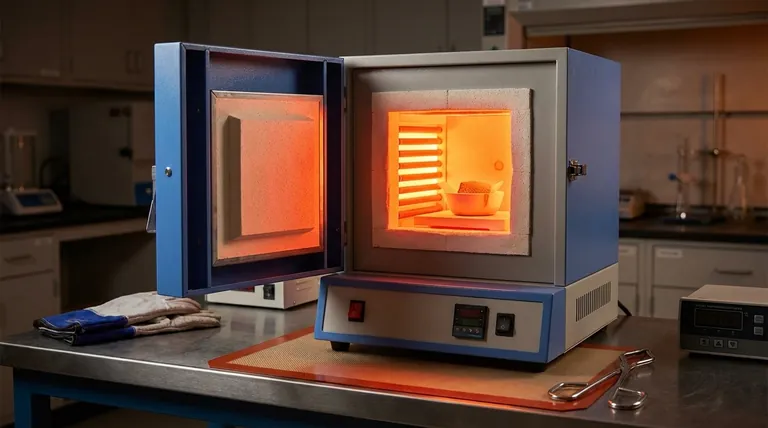

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung