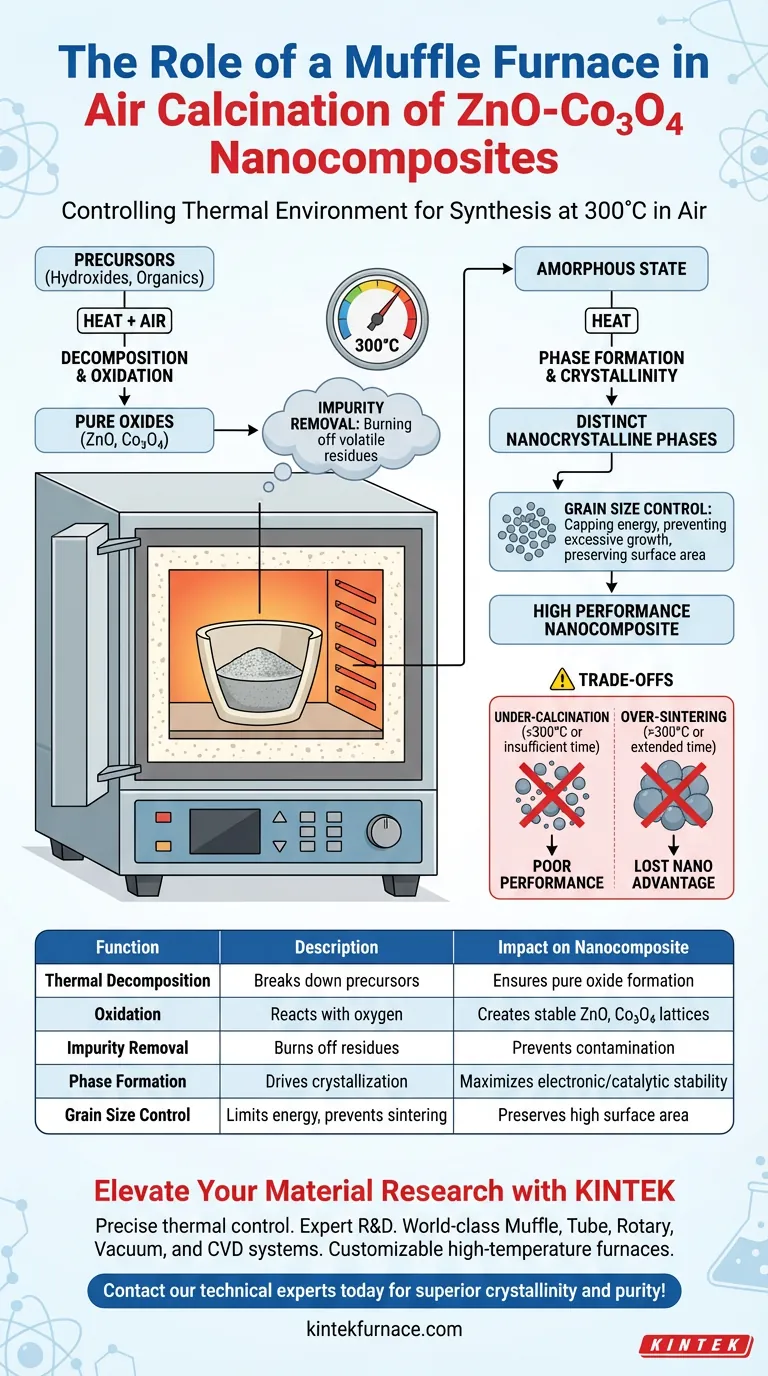

Bei der Synthese von ZnO-Co3O4-Nanokompositen fungiert ein Muffelofen als kontrollierte thermische Umgebung, die dazu dient, die Zersetzung und Oxidation von Vorläufermaterialien zu fördern. Insbesondere hält er eine stabile Luftatmosphäre bei 300°C aufrecht, was die vollständige Entfernung organischer Rückstände und die gleichzeitige Bildung spezifischer Zinkoxid- und Kobaltoxidphasen ermöglicht.

Der Muffelofen ist das entscheidende Instrument zur Bestimmung der endgültigen Reinheit und Struktur des Nanokomposits. Er gleicht die Energie aus, die zur Umwandlung von Vorläufern in Oxide benötigt wird, mit der präzisen thermischen Kontrolle, die zur Erhaltung spezifischer nanokristalliner Korngrößen erforderlich ist.

Die Mechanik der Luftkalzinierung

Thermische Zersetzung und Oxidation

Die Hauptfunktion des Ofens während dieses Prozesses ist die Einleitung der thermischen Zersetzung. Vorläufermaterialien, die oft Hydroxide oder organische Komponenten enthalten, müssen abgebaut werden, um nur die gewünschten Metalloxide zurückzulassen.

Gleichzeitig erleichtert der Ofen die Oxidation durch Aufrechterhaltung einer luftreichen Umgebung. Dies stellt sicher, dass die Zink- und Kobaltarten vollständig mit Sauerstoff reagieren, um stabile ZnO- und Co3O4-Gitter zu bilden.

Entfernung von Verunreinigungen

Während der Synthese behalten die Vorläufermaterialien oft organische Rückstände oder flüchtige Bestandteile zurück. Die 300°C-Umgebung verbrennt diese effektiv ab.

Wenn diese Rückstände zurückbleiben würden, würden sie als Verunreinigungen wirken und die elektrochemische oder katalytische Leistung des Materials potenziell beeinträchtigen.

Kontrolle der Materialeigenschaften

Phasenbildung und Kristallinität

Wärmebehandlung dient nicht nur der Entfernung, sondern auch der Schaffung. Die vom Muffelofen bereitgestellte thermische Energie treibt die Phasenumwandlung von amorphen oder intermediären Zuständen in hochkristalline Strukturen voran.

Dieser Prozess stellt sicher, dass die ZnO- und Co3O4-Phasen vollständig und getrennt gebildet werden. Hohe Kristallinität ist entscheidend für die Maximierung der Stabilität und der elektronischen Eigenschaften des endgültigen Komposits.

Regulierung der Korngröße

Eine der heikelsten Funktionen des Ofens ist die Steuerung der Kristallgröße. Ziel ist die Erzielung einer nanokristallinen Struktur anstelle von Schüttgut.

Durch die Begrenzung der Temperatur auf 300°C liefert der Ofen genügend Energie, um das Kristallgitter zu bilden, begrenzt aber die für übermäßiges Kornwachstum verfügbare Energie. Dies bewahrt die hohe Oberfläche, die für Nanokomposite charakteristisch ist.

Verständnis der Kompromisse

Das Risiko der Unterkalzinierung

Wenn die Ofentemperatur unter die Zieltemperatur von 300°C schwankt oder die Dauer unzureichend ist, bleibt der Zersetzungsprozess unvollständig.

Dies führt zu einem Komposit, das von organischen Verunreinigungen und instabilen Zwischenphasen geplagt wird, was die Materialleistung drastisch reduziert.

Die Gefahr des Übereinbrennens

Umgekehrt kann das Überschreiten der optimalen Temperatur oder eine unnötige Verlängerung der Zeit zu Sintern führen.

In diesem Szenario verschmelzen die Nanokristalle zu größeren Aggregaten. Obwohl das Material hochkristallin wird, verliert es den "Nano"-Vorteil – insbesondere das hohe Oberflächen-zu-Volumen-Verhältnis, das für die Reaktivität erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit ZnO-Co3O4-Nanokompositen zu erzielen, müssen Sie den Muffelofen als Präzisionswerkzeug für die Strukturtechnik betrachten.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen eine konstante Temperatur von 300°C hält, um die vollständige Oxidation der Vorläufer und die vollständige Entfernung organischer Rückstände zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Überwachen Sie die thermische Belastung streng, um Kornwachstum zu verhindern; Ziel ist es, das Material zu kristallisieren, ohne die Nanopartikel zu sintern.

Präzise thermische Regulierung ist der entscheidende Faktor, der ein Hochleistungs-Nanokomposit von einem verunreinigten Oxid in Massenware unterscheidet.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkung auf Nanokomposit |

|---|---|---|

| Thermische Zersetzung | Baut Vorläufer (Hydroxide/Organika) ab | Gewährleistet reine Metalloxidbildung |

| Oxidation | Ermöglicht Reaktion mit Sauerstoff in der Luft | Bildet stabile ZnO- und Co3O4-Gitter |

| Entfernung von Verunreinigungen | Verbrennt flüchtige organische Rückstände ab | Verhindert Kontamination und verbessert die Leistung |

| Phasenbildung | Treibt Umwandlung in kristalline Zustände voran | Maximiert elektronische und katalytische Stabilität |

| Kontrolle der Korngröße | Begrenzt Energie, um Sintern zu verhindern | Bewahrt hohes Oberflächen-zu-Volumen-Verhältnis |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem Hochleistungs-Nanokomposit und einer fehlgeschlagenen Charge. Bei KINTEK verstehen wir das empfindliche Gleichgewicht der Kalzinierung. Gestützt auf Experten-F&E und Weltklasse-Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die für Ihre anspruchsvollsten Laboranforderungen entwickelt wurden.

Ob Sie ZnO-Co3O4 synthetisieren oder Katalysatoren der nächsten Generation entwickeln, unsere anpassbaren Hochtemperaturöfen gewährleisten die gleichmäßige Erwärmung und atmosphärische Stabilität, die Ihre Forschung erfordert.

Bereit, überlegene Kristallinität und Reinheit zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Х. А. Абдуллин, Abay Serikkanov. Enhancing the Electrochemical Performance of ZnO-Co3O4 and Zn-Co-O Supercapacitor Electrodes Due to the In Situ Electrochemical Etching Process and the Formation of Co3O4 Nanoparticles. DOI: 10.3390/en17081888

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Labor-Tiegelofens für Hochtemperaturöfen? Master AlCoCrFeNi2.1 Wärmebehandlung Entwicklung

- Wie wird ein Muffelofen in der Umweltanalytik eingesetzt? Unerlässlich für die präzise Prüfung der organischen und anorganischen Zusammensetzung

- Wie beeinflusst die Größe von Tiegelöfen ihren Einsatz? Ein Leitfaden zur Wahl der richtigen Dimension

- Warum einen explosionsgeschützten Ofen für Silica-Aerogele verwenden? Wesentliche Sicherheit für die Trocknung bei Umgebungsdruck und hohen Temperaturen

- Welche Vorkehrungen sind bei der ersten Inbetriebnahme oder nach längerem Stillstand eines Muffelofens zu treffen?Gewährleistung eines sicheren und effizienten Betriebs

- Wie beeinflusst ein Hochleistungs-Sinterofen die KNN-basierten Keramiken? Mikrostruktur & Präzision meistern

- Wie stellt ein Muffelofen die Qualität der Hochtemperatur-Festkörpersynthese sicher? Erzielung überlegener Phasenreinheit

- Welche wärmedämmenden Materialien werden in Muffelöfen verwendet? Wählen Sie die richtige Isolierung für Effizienz und Langlebigkeit