Kurz gesagt, die Größe eines Tiegelofens ist sein entscheidendstes Merkmal, das seine Anwendung, Effizienz und Kosteneffizienz direkt bestimmt. Während kleinere Öfen ideal für Labore und kleine Unternehmen sind, machen ihre inhärenten Größenbeschränkungen sie unpraktisch für großindustrielle Betriebe, die eine hohe Metallverarbeitung erfordern.

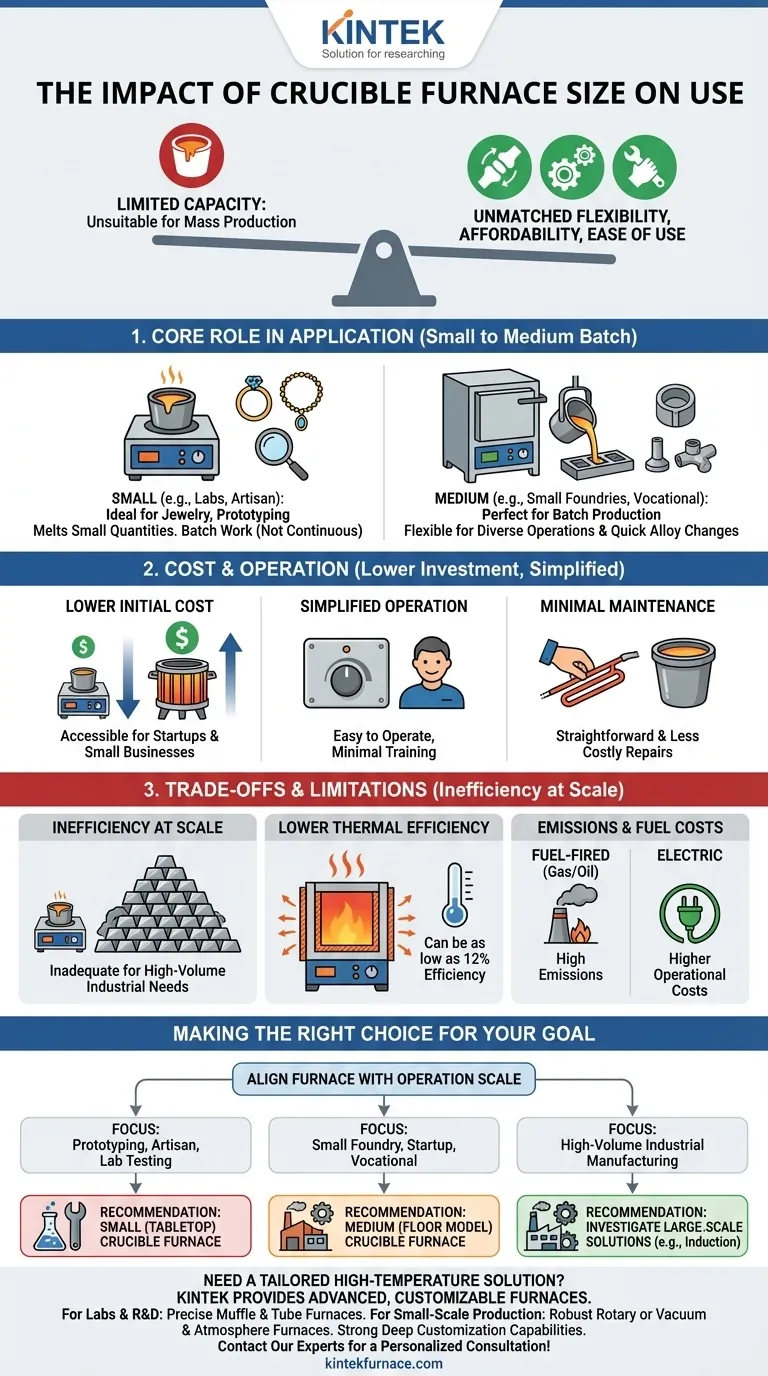

Die Größe eines Tiegelofens bestimmt seinen Kernkompromiss: Seine begrenzte Kapazität macht ihn ungeeignet für die Massenproduktion, aber genau diese Eigenschaft bietet unübertroffene Flexibilität, Erschwinglichkeit und Benutzerfreundlichkeit für kleine bis mittlere Betriebe.

Die zentrale Rolle der Größe in der Anwendung

Die physische Größe eines Tiegelofens ist nicht nur eine Spezifikation; sie ist der primäre Faktor, der seinen optimalen Anwendungsfall in der Industrie definiert.

Ideal für die Verarbeitung kleiner bis mittlerer Chargen

Tiegelöfen eignen sich hervorragend zum Schmelzen von kleinen bis mittleren Metallmengen, von Tischgeräten für Schmuck bis hin zu Standmodellen für kleine Gießereien.

Ihr Design konzentriert sich grundsätzlich darauf, Metall in einem Topf (dem Tiegel) zu halten, was das Volumen, das in einem einzigen Zyklus verarbeitet werden kann, naturgemäß begrenzt. Dies macht sie perfekt für die Chargenarbeit, nicht für die kontinuierliche Produktion mit hohem Durchsatz.

Flexibilität für vielfältige Operationen

Die geringere Kapazität ist ein Vorteil für Betriebe, die Flexibilität benötigen. Es ist viel einfacher und schneller, in einem Tiegelofen zwischen dem Schmelzen verschiedener Legierungen zu wechseln, ohne nennenswerte Ausfallzeiten oder das Risiko einer Kreuzkontamination.

Dies macht sie äußerst wertvoll für Labore, Berufsschulen und Unternehmen, die vielfältige, kleinere Aufträge bearbeiten, anstatt eine einzige, massive Produktionsserie.

Wie die Größe Kosten und Betrieb beeinflusst

Die Dimension eines Tiegelofens hat einen direkten und signifikanten Einfluss auf seine finanzielle und betriebliche Zugänglichkeit.

Geringere Anfangsinvestition

Im Vergleich zu massiven Industrieöfen wie Induktions- oder Lichtbogenöfen haben Tiegelöfen deutlich geringere Anschaffungskosten.

Ihre einfachere Konstruktion und geringere Stellfläche reduzieren Herstellungs- und Installationskosten, was sie zu einer attraktiven und zugänglichen Option für Start-ups und kleine Unternehmen mit begrenztem Kapital macht.

Vereinfachter Betrieb und Wartung

Das relativ einfache Design, das mit ihrer geringeren Größe verbunden ist, bedeutet, dass Tiegelöfen einfach zu bedienen sind und nur minimale Spezialschulungen erfordern.

Auch die Wartung ist einfacher und kostengünstiger. Der Austausch eines Tiegels oder eines Heizelements ist ein viel weniger aufwendiger Prozess als die Überholung eines tonnenschweren Industrieofens, was Ausfallzeiten und Betriebskosten reduziert.

Verständnis der Kompromisse und Einschränkungen

Obwohl ihre Größe klare Vorteile für bestimmte Anwendungen bietet, bringt sie auch kritische Einschränkungen mit sich, die berücksichtigt werden müssen.

Die primäre Einschränkung: Ineffizienz im großen Maßstab

Die größte Einschränkung ist die Unfähigkeit, großindustrielle Anwendungen zu bewältigen. Ein Unternehmen, das Tonnen von Metall pro Stunde schmelzen muss, wird einen Tiegelofen aufgrund seiner Chargenvolumenbeschränkungen als völlig unzureichend empfinden.

Geringere thermische Effizienz

Tiegelöfen sind im Allgemeinen weniger energieeffizient als andere Ofentypen, wobei einige traditionelle Modelle eine thermische Effizienz von nur 12 % aufweisen.

Wärme wird an die Außenseite des Tiegels abgegeben, und ein erheblicher Teil der Energie geht durch die Erwärmung der Ofenkammer und der Umgebung verloren. Diese Ineffizienz wird mit zunehmender Ofengröße ausgeprägter und kostspieliger.

Emissionen und Brennstoffkosten

Traditionelle brennstoffbetriebene (z. B. Gas- oder Öl-) Tiegelöfen können hohe Emissionswerte erzeugen, was für umweltsensible Betriebe ein Problem darstellen kann.

Während elektrische Tiegelöfen Emissionen nahezu eliminieren, können sie je nach lokalen Strompreisen höhere Betriebskosten verursachen. Dies schafft einen Kompromiss zwischen Umweltauswirkungen und laufenden Brennstoffkosten.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung auszuwählen, müssen Sie die Fähigkeiten des Ofens auf die Größe Ihres Betriebs abstimmen.

- Wenn Ihr Hauptaugenmerk auf Prototypenbau, Handwerksarbeiten oder Labortests liegt: Die geringe Größe, die niedrigen Anschaffungskosten und die Flexibilität eines Tisch- oder Kleinofens sind ideal.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer kleinen Gießerei oder eines Start-ups liegt: Ein Tiegelofen mittlerer Kapazität bietet einen kostengünstigen Einstieg in die Gussproduktion ohne massive Kapitalinvestitionen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung mit hohem Volumen liegt: Die inhärenten Größen- und Effizienzgrenzen machen Tiegelöfen ungeeignet; Sie müssen größere Lösungen wie Induktionsöfen in Betracht ziehen.

Letztendlich ist das Verständnis, dass ein Tiegelofen ein Spezialwerkzeug für kleine bis mittlere Chargenarbeiten ist, der Schlüssel zur effektiven Nutzung seiner Stärken.

Zusammenfassungstabelle:

| Ofengröße | Ideale Anwendung | Hauptvorteil | Primäre Einschränkung |

|---|---|---|---|

| Klein (Tischgerät) | Schmuck, Prototypenbau, Labore | Maximale Flexibilität & geringe Kosten | Sehr geringes Chargenvolumen |

| Mittel (Standmodell) | Kleine Gießereien, Berufsschulen | Kostengünstig für Chargenarbeit | Geringere thermische Effizienz |

| Groß / Industriell | Nicht empfohlen | N/A | Unpraktisch für Massenproduktion |

Benötigen Sie eine auf Ihre Größe zugeschnittene Hochtemperaturofenlösung?

Ob Sie ein Forschungslabor, eine Berufsschule oder eine kleine Gießerei betreiben, die Wahl des richtigen Ofens ist entscheidend für Ihre Produktivität und Ihr Budget. Das Team von KINTEK versteht, dass eine Größe nicht für alle passt.

Wir bieten fortschrittliche, anpassbare Ofenlösungen, um Ihre einzigartigen betrieblichen Anforderungen zu erfüllen:

- Für Labore & F&E: Unsere präzisen Muffel- und Rohröfen bieten die Kontrolle und Flexibilität, die für Prototypenbau und Tests erforderlich sind.

- Für Kleinserienproduktion: Unsere robusten Dreh- oder Vakuum- & Atmosphäreöfen liefern die Zuverlässigkeit, die für eine konsistente Chargenverarbeitung benötigt wird.

Durch die Nutzung unserer außergewöhnlichen internen F&E und Fertigung gehen wir über Standardprodukte hinaus und bieten starke, tiefgreifende Anpassungsmöglichkeiten, um sicherzustellen, dass Ihr Ofen genau Ihren Kapazitäts-, Material- und Prozessanforderungen entspricht.

Lassen Sie uns den perfekten Ofen für Ihre Anwendung finden. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit