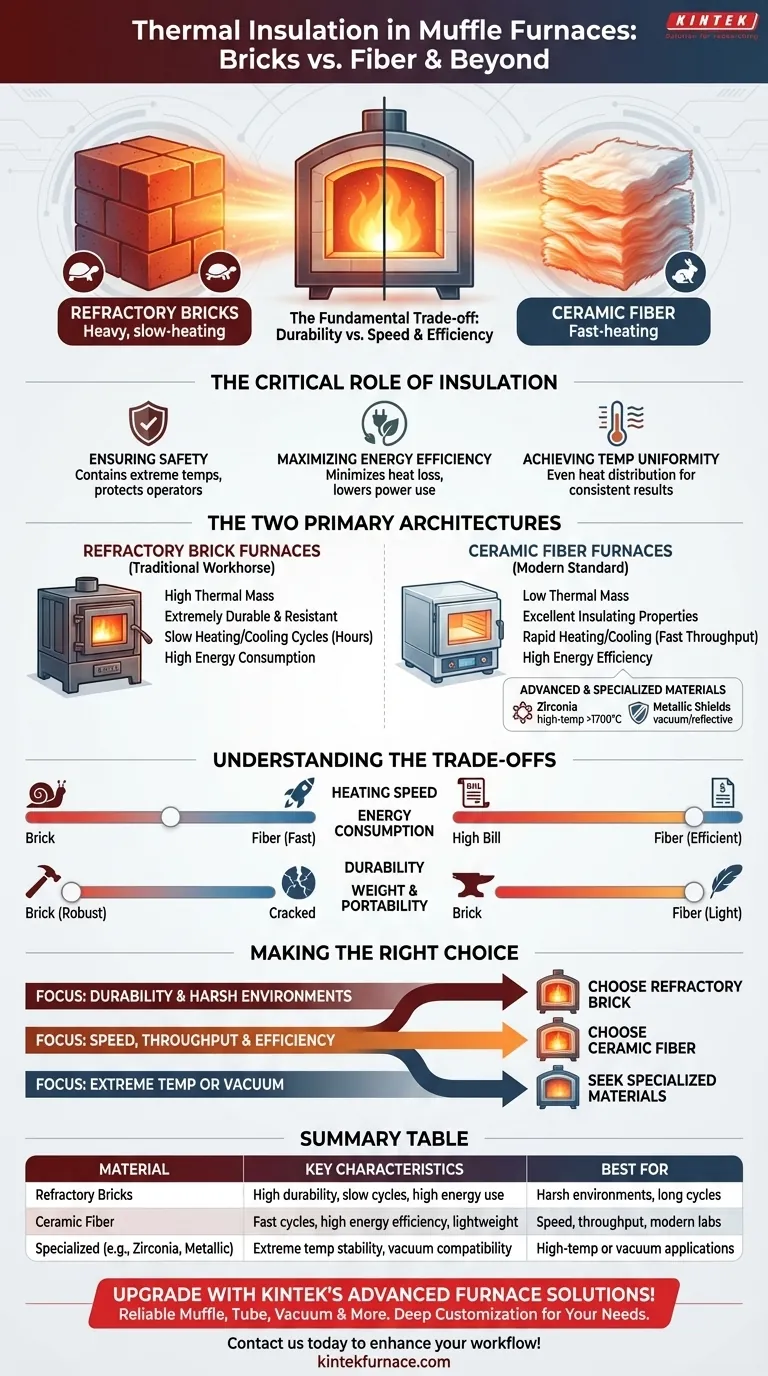

Im Kern wird die Leistung eines Muffelofens durch seine Wärmedämmung bestimmt. Die überwiegende Mehrheit dieser Öfen stützt sich auf eines von zwei Hauptmaterialien: dichte feuerfeste Steine oder leichte Keramikfaser. Diese Materialien bestimmen nicht nur die Effizienz und Sicherheit des Ofens, sondern auch seinen gesamten Betriebscharakter, von der Aufheizgeschwindigkeit bis zur Haltbarkeit.

Die Wahl zwischen Dämmmaterialien stellt einen grundlegenden Kompromiss dar. Feuerfeste Steine bieten außergewöhnliche Haltbarkeit auf Kosten langsamer Leistung und hohem Energieverbrauch, während Keramikfaser schnelles Aufheizen und hervorragende Effizienz bietet, aber mechanisch zerbrechlicher ist.

Die entscheidende Rolle der Isolierung

Eine angemessene Isolierung ist kein sekundäres Merkmal; sie ist zentral für die Funktion, Sicherheit und Effizienz des Ofens. Das Verständnis ihres Zwecks ist der Schlüssel zum Erfassen der Unterschiede zwischen den Ofentypen.

Sicherstellung von Sicherheit und Stabilität

Hochwertige Isolierung hält extreme Temperaturen im Heizraum zurück. Dies verhindert, dass die Außenschale des Ofens gefährlich heiß wird, und schützt sowohl Bediener als auch empfindliche nahegelegene Geräte vor Hitzeschäden.

Maximierung der Energieeffizienz

Wärmeverlust ist verschwendete Energie und Geld. Eine effektive Isolierung minimiert die thermische Energie, die aus dem Ofen entweicht, was zu einem deutlich geringeren Stromverbrauch und stabileren Innentemperaturen während des Betriebs führt.

Erreichung von Temperaturuniformität

Eine gute Isolierung stellt sicher, dass die Wärme gleichmäßig im gesamten Kammer verteilt wird. Diese Gleichmäßigkeit ist entscheidend für Anwendungen, die eine präzise und konsistente thermische Bearbeitung von Materialien erfordern.

Die zwei primären Isolierungsarchitekturen

Muffelöfen werden grundsätzlich nach ihrem Isolierungsdesign kategorisiert. Jeder Ansatz weist ein ausgeprägtes Profil von Stärken und Schwächen auf.

Öfen mit Feuerfeststeinen: Das traditionelle Arbeitstier

Diese Öfen sind mit schweren, dichten Schamottesteinen gebaut. Diese Konstruktion verleiht ihnen eine sehr hohe thermische Masse, was bedeutet, dass sie eine große Menge an Wärme absorbieren.

Diese hohe Masse macht sie extrem langlebig und widerstandsfähig gegen mechanische Beanspruchung. Allerdings bedeutet es auch, dass sie sehr langsam aufheizen und abkühlen, wobei ein vollständiger Zyklus oft mehrere Stunden dauert.

Keramikfaseröfen: Der moderne Standard

Moderne Öfen verwenden vorwiegend eine Isolierung aus leichter, poröser Keramikfaser. Dieses Material hat eine sehr geringe thermische Masse und ausgezeichnete Isoliereigenschaften.

Der Hauptvorteil ist die Geschwindigkeit. Ein Keramikfaserofen kann seine Zieltemperatur schneller erreichen und abkühlen als ein mit Steinen ausgekleideter Ofen. Dies führt zu einem schnelleren Durchsatz und einer deutlich besseren Energieeffizienz, da weniger Energie dafür verschwendet wird, die Isolierung selbst aufzuheizen.

Fortschrittliche und spezielle Materialien

Für extreme Temperaturen oder spezielle Anwendungen wie Vakuumumgebungen werden andere Materialien verwendet. Dazu können Hochleistungs-Zirkonoxid-Keramikfasern für bessere Stabilität über 1700 °C oder reflektierende Metallabschirmungen (Molybdän, Wolfram) gehören, die Wärmestrahlung blockieren.

Es ist auch wichtig, die Isolierung von der Muffelkammer selbst zu unterscheiden. Die innere Kammer, die die Probe aufnimmt, besteht oft aus Materialien wie Quarz oder Aluminiumoxid wegen ihrer chemischen Inertheit und Hochtemperaturintegrität.

Die Kompromisse verstehen: Stein vs. Faser

Die Wahl eines Ofens erfordert das Abwägen der klaren Kompromisse zwischen diesen beiden Isolationstechnologien.

Heiz- und Abkühlgeschwindigkeit

Keramikfaser ist der unbestrittene Gewinner, wenn es um Geschwindigkeit geht. Ihre geringe thermische Masse ermöglicht schnelle Temperaturänderungen und ist somit ideal für Labore mit hohem Probendurchsatz. Steinöfen sind von Natur aus langsam.

Energieverbrauch

Da sie keine Tonnen von dichtem Stein aufheizen müssen, sind Keramikfaseröfen weitaus energieeffizienter. Ein Steinofen verbraucht einen erheblichen Teil seiner Energie nur dafür, die Isolierung auf Temperatur zu bringen.

Haltbarkeit und Kontamination

Feuerfeste Steine sind mechanisch robust und widerstehen rauer Behandlung und chemischen Verschüttungen besser als Faser. Keramikfasern können mit der Zeit zerfallen, insbesondere wenn sie mechanisch gestört werden, und Partikel in die Kammer freisetzen.

Gewicht und Tragbarkeit

Der Unterschied ist dramatisch. Keramikfaseröfen sind deutlich leichter und kompakter, was die Installation und Verschiebung erleichtert. Steinöfen sind extrem schwer und gelten als feste Installationen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihren spezifischen betrieblichen Anforderungen und Prioritäten geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Widerstandsfähigkeit gegenüber rauen Umgebungen liegt: Wählen Sie einen feuerfesten Steinofen, insbesondere wenn lange Zykluszeiten akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit, Durchsatz und Energieeffizienz liegt: Ein Keramikfaserofen ist die klare Wahl für die meisten modernen Labor- und Produktionsumgebungen.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen oder Vakuumarbeiten liegt: Suchen Sie nach speziellen Öfen, die Zirkonoxid-Isolierung oder metallische Hitzeschilde spezifizieren.

Das Verständnis des Dämmmaterials ermöglicht es Ihnen, über das Datenblatt hinauszuschauen und ein Werkzeug auszuwählen, das wirklich zu Ihrem Arbeitsablauf passt.

Zusammenfassungstabelle:

| Material | Wesentliche Merkmale | Am besten geeignet für |

|---|---|---|

| Feuerfeste Steine | Hohe Haltbarkeit, langsames Aufheizen/Abkühlen, hoher Energieverbrauch | Raue Umgebungen, lange Zyklen |

| Keramikfaser | Schnelles Aufheizen/Abkühlen, hohe Energieeffizienz, leicht | Geschwindigkeit, Durchsatz, moderne Labore |

| Spezialmaterialien (z.B. Zirkonoxid, Metallabschirmungen) | Extreme Temperaturstabilität, Vakuumkompatibilität | Hochtemperatur- oder Vakuum-Anwendungen |

Rüsten Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir vielfältigen Laboratorien zuverlässige Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihren Arbeitsablauf verbessern können!

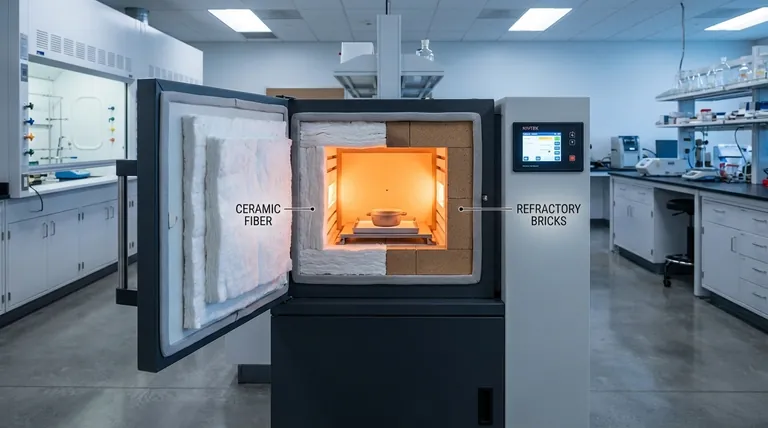

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern