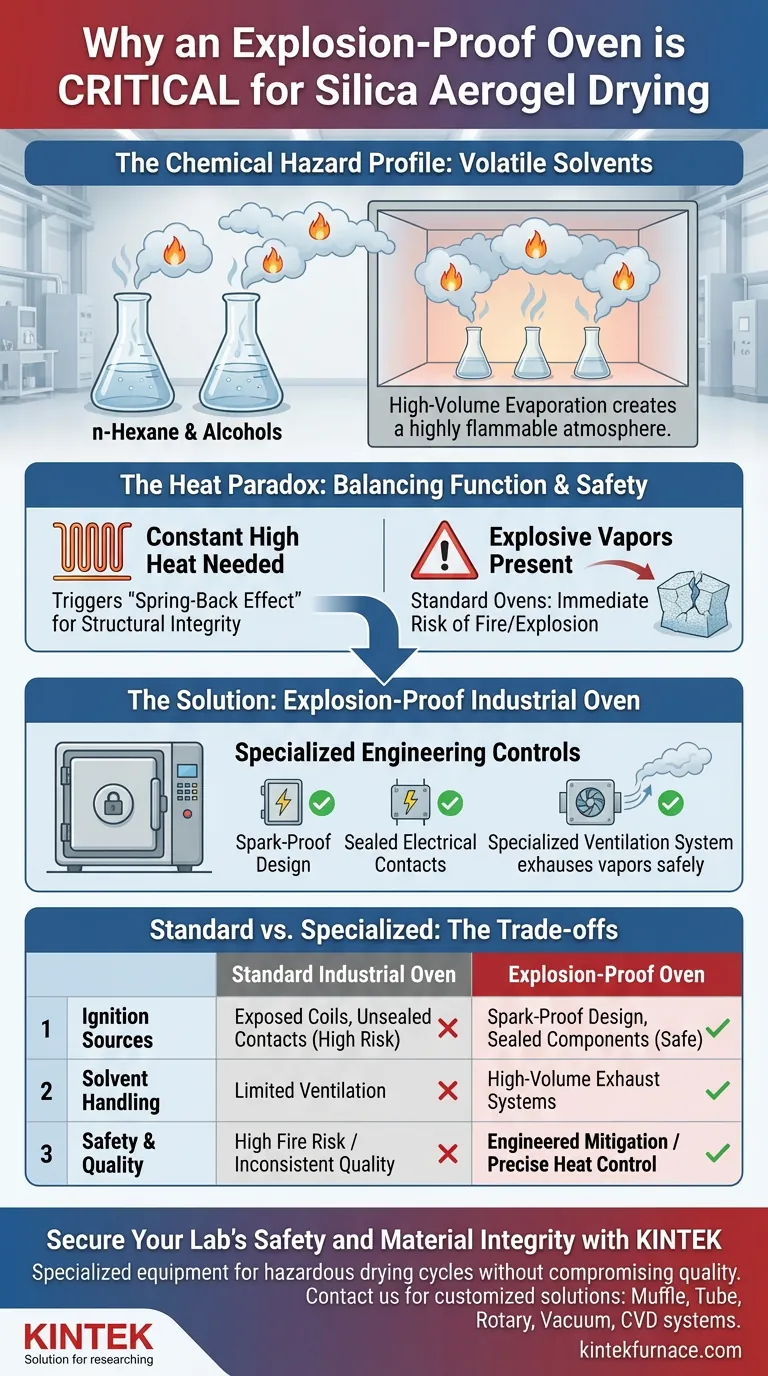

Die entscheidende Notwendigkeit eines explosionsgeschützten Ofens ergibt sich aus der chemischen Flüchtigkeit, die im Trocknungsprozess beteiligt ist. Die Trocknung von hydrophob modifizierten Silica-Aerogelen erfordert die Verdampfung großer Mengen brennbarer organische Lösungsmittel wie n-Hexan und Restalkohole. Die Verwendung eines Standardofens würde diese konzentrierten, brennbaren Dämpfe den Heizelementen aussetzen, was ein sofortiges und hohes Risiko für Feuer oder Explosion birgt.

Der Trocknungsprozess stellt eine doppelte Herausforderung dar: die Aufrechterhaltung der hohen Temperaturen, die für die strukturelle Integrität des Aerogels erforderlich sind, und gleichzeitig die Handhabung einer gefährlichen Atmosphäre aus brennbaren Lösungsmitteldämpfen.

Das chemische Gefahrenprofil

Umgang mit flüchtigen organischen Lösungsmitteln

Der grundlegende Risikofaktor in diesem Prozess ist die Lösungsmittelbelastung. Zur Herstellung dieser Aerogele wird die nasse Gelstruktur mit organischen Verbindungen wie n-Hexan und Alkoholen gesättigt.

Hochvolumige Verdampfung

Während des Trocknungszyklus entweichen diese Lösungsmittel nicht einfach; sie verdampfen in die Ofenkammer. Dies schafft schnell eine hochentzündliche Atmosphäre, die Standardbelüftungssysteme nicht sicher handhaben können.

Die Rolle der Temperatur bei der Verarbeitung

Auslösen des "Spring-Back"-Effekts

Wärme wird nicht nur zur Entfernung von Feuchtigkeit zugeführt; sie ist eine funktionale Anforderung für die Struktur des Materials. Die primäre Referenz besagt, dass eine konstante Hochtemperaturumgebung unerlässlich ist, um den "Spring-Back"-Effekt zu erzielen.

Ausgleich von Wärme und Sicherheit

Dies schafft ein Paradoxon: Man muss einer Substanz, die explosive Gase freisetzt, erhebliche Wärme zuführen. Ein explosionsgeschützter Ofen löst dieses Problem, indem er eine präzise Temperaturregelung bietet, um den "Spring-Back"-Mechanismus zu ermöglichen, ohne selbst eine Zündquelle zu werden.

Verständnis der Kompromisse: Standard- vs. Spezialausrüstung

Das Risiko von Standardkomponenten

Standard-Industrieöfen enthalten typischerweise freiliegende Heizspiralen, unversiegelte elektrische Kontakte oder Lüfter, die Funken erzeugen können. In einer Atmosphäre, die reich an n-Hexan-Dämpfen ist, reicht ein einziger Funke aus, um eine Katastrophe zu verursachen.

Spezialisierte Minderungsmerkmale

Explosionsgeschützte Öfen verwenden spezielle technische Kontrollen, um dieses Risiko zu mindern. Wie in der primären Referenz hervorgehoben, verfügen sie über spezielle Belüftungssysteme und funkenfreie Konstruktionen, die speziell dafür ausgelegt sind, Lösungsmitteldämpfe sicher abzuführen, bevor sie explosive Konzentrationen erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Gewährleistung einer erfolgreichen Produktion von Silica-Aerogelen erfordert die Priorisierung sowohl der Personalsicherheit als auch der Materialqualität.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Sicherheitsvorschriften liegt: Sie müssen sicherstellen, dass die explosionsgeschützte Klassifizierung des Ofens dem spezifischen Flüchtigkeitsprofil von n-Hexan und den verwendeten Alkoholen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Sie müssen sicherstellen, dass der Ofen die präzisen, konstanten hohen Temperaturen aufrechterhält, die zur Auslösung des "Spring-Back"-Effekts erforderlich sind, um einen strukturellen Kollaps zu verhindern.

Letztendlich ist der explosionsgeschützte Ofen nicht nur ein Sicherheitsgerät; er ist die einzige ermöglichte Technologie, die die Hochtemperaturverarbeitung dieser flüchtigen Materialien ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Standard-Industrieofen | Explosionsgeschützter Ofen |

|---|---|---|

| Zündquellen | Freiliegende Heizspiralen & unversiegelte Kontakte | Funkenfreies Design & versiegelte Komponenten |

| Lösungsmittelhandhabung | Begrenzte Belüftung für brennbare Dämpfe | Spezialisierte Hochvolumen-Absaugsysteme |

| Sicherheitsrisiko | Hohes Risiko für Feuer/Explosion bei organischen Lösungsmitteln | Entwickelt zur Minderung flüchtiger Atmosphären |

| Aerogelqualität | Inkonsistente Temperaturkontrolle birgt Kollapsrisiko | Präzise Wärme für optimalen "Spring-Back"-Effekt |

Sichern Sie die Sicherheit Ihres Labors und die Materialintegrität mit KINTEK

Die Verarbeitung von Silica-Aerogelen erfordert mehr als nur Hitze – sie erfordert eine anspruchsvolle Umgebung, in der Sicherheit auf Präzision trifft. KINTEK liefert die Spezialausrüstung, die benötigt wird, um gefährliche Trocknungszyklen zu bewältigen, ohne Kompromisse bei der Qualität einzugehen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie Labor-Hochtemperaturöfen, die vollständig an Ihre spezifischen Lösungsmittelprofile und Materialanforderungen angepasst werden können. Riskieren Sie keine Katastrophe mit Standardausrüstung; lassen Sie unsere Experten Ihnen helfen, das perfekte System für Ihre Anwendung auszuwählen oder zu entwerfen.

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei Al2O3/PTFE-Verbundwerkstoffen? Optimierung des Sinterprozesses für überlegene Leistung

- Was ist die Hauptfunktion eines Muffelofens bei der CNM-Cl-Synthese? Master Precision Thermal Polycondensation

- Welche Reaktionsumgebung muss ein Muffelofen oder Röhrenofen für g-C3N4 bereitstellen? Master Thermal Polymerization

- Wie wird ein Labor-Muffelofen bei der Wärmebehandlung von DP-Stahl eingesetzt? Martensit & Festigkeit optimieren

- Was ist ein digitaler Muffelofen und welche Hauptfunktionen hat er? Erzielen Sie eine reine Hochtemperaturverarbeitung

- Wie stellt ein hochpräziser Widerstandsofen die T6-Lösungsbehandlung sicher? Erreichen Sie Spitzenlegierungsfestigkeit mit KINTEK

- Wie werden Muffelöfen in der Luft- und Raumfahrtindustrie eingesetzt? Essentiell für Sicherheitstests und Materialentwicklung

- Wie wird ein Muffelofen bei der Nachbehandlung von B-dotierten SiC-Nanodrähten eingesetzt? Hohe Reinheit & Integrität sicherstellen