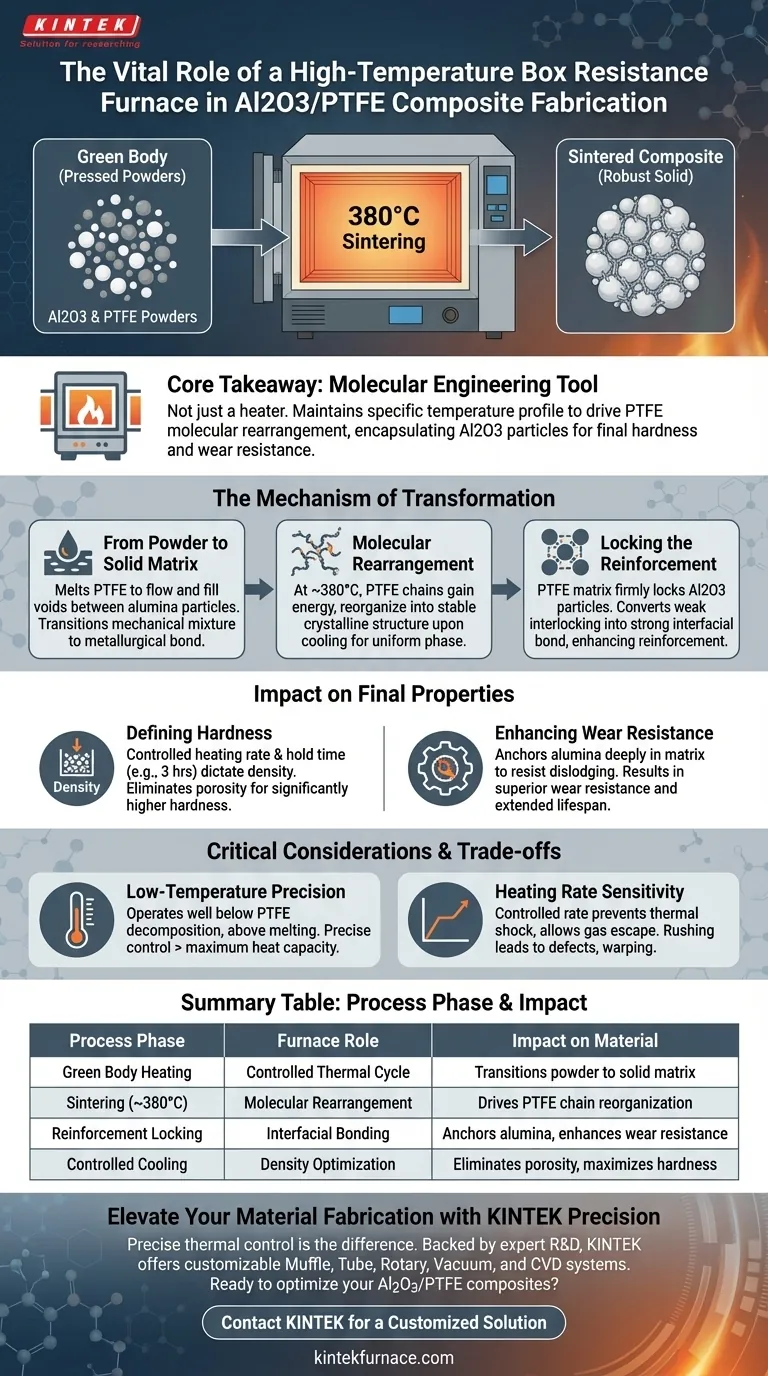

Der Hochtemperatur-Kammerwiderstandsofen fungiert als kritischer Behälter für das Sintern von Al2O3/PTFE (Aluminiumoxid/Polytetrafluorethylen)-Verbundwerkstoffen. Er wandelt gepresste „Grünkörper“ – zerbrechliche, verdichtete Pulver – durch einen präzise gesteuerten thermischen Zyklus, der typischerweise Temperaturen um 380 Grad Celsius erreicht, in robuste feste Materialien um. Dieser Prozess erleichtert die physikalische Bindung, die zur Stabilisierung der Verbundstruktur erforderlich ist.

Kernbotschaft Der Ofen ist nicht nur ein Heizgerät, sondern ein Werkzeug für das Molekular-Engineering. Durch die Aufrechterhaltung eines spezifischen Temperaturprofils treibt er die Umlagerung von PTFE-Molekülketten an, um Aluminiumoxidpartikel einzukapseln, was direkt die endgültige Härte und Verschleißfestigkeit des Verbundwerkstoffs bestimmt.

Der Transformationsmechanismus

Vom Pulver zur festen Matrix

Die Hauptfunktion des Ofens besteht darin, das Material von einer mechanischen Mischung zu einer metallurgischen Bindung zu überführen.

Vor dem Eintritt in den Ofen existieren Al2O3 und PTFE als gepresste Pulver, bekannt als Grünkörper.

Der Ofen liefert die thermische Energie, die notwendig ist, um das PTFE zu schmelzen, wodurch es fließen und die Hohlräume zwischen den Aluminiumoxidpartikeln füllen kann.

Molekulare Umlagerung

Bei der spezifischen Sintertemperatur (z. B. 380 °C) gewinnen die PTFE-Molekülketten genügend Energie, um sich frei zu bewegen.

Dies ermöglicht eine molekulare Umlagerung, bei der sich die Polymerketten beim Abkühlen in eine stabilere, kristalline Struktur neu organisieren.

Diese Umlagerung ist entscheidend für die Schaffung einer gleichmäßigen, kontinuierlichen Phase, die den Verbundwerkstoff zusammenhält.

Verriegelung der Verstärkung

Die Ofenumgebung stellt sicher, dass die PTFE-Matrix die Aluminiumoxid (Al2O3)-Partikel fest an Ort und Stelle verriegelt.

Ohne diese „Schmelzbindung“ wirkt das Aluminiumoxid lediglich als loser Füllstoff und nicht als Verstärkungsmittel.

Die Wärmebehandlung wandelt die schwache mechanische Verzahnung des Grünkörpers in eine starke Grenzflächenbindung um.

Auswirkungen auf die Endprodukteigenschaften

Definition der Härte

Die vom Ofen gesteuerte Aufheizrate und Haltezeit (z. B. eine 3-stündige Haltezeit) bestimmen die Dichte des Endprodukts.

Richtiges Sintern eliminiert Porosität und führt zu einem Verbundwerkstoff mit deutlich höherer Härte.

Wenn die Temperatur zu niedrig ist, binden die Partikel nicht ausreichend; wenn sie zu hoch ist, kann das Polymer abgebaut werden.

Verbesserung der Verschleißfestigkeit

Das ultimative Ziel der Zugabe von Aluminiumoxid zu PTFE ist die Verbesserung der Verschleißeigenschaften.

Der Ofen stellt sicher, dass das Aluminiumoxid tief genug in der Matrix verankert ist, um dem Ausreißen während der Reibung standzuhalten.

Ein gut gesinterter Verbundwerkstoff weist eine überlegene Verschleißfestigkeit auf und verlängert die Lebensdauer der Komponente in industriellen Anwendungen.

Kritische Überlegungen und Kompromisse

Die Notwendigkeit von Präzision

Während Kammeröfen sehr hohe Temperaturen erreichen können (oft für Metalle bei über 900 °C verwendet), erfordert die Verarbeitung von Al2O3/PTFE Präzision bei niedrigen Temperaturen.

Sie müssen deutlich unterhalb der Zersetzungstemperatur von PTFE arbeiten und gleichzeitig über dessen Schmelzpunkt bleiben.

Der Kompromiss besteht darin, dass der Ofen zwar heißer werden kann, dies aber die Polymermatrix zerstören würde; präzise Kontrolle in niedrigeren Bereichen ist wichtiger als die maximale Heizkapazität.

Empfindlichkeit der Aufheizrate

Die Geschwindigkeit, mit der der Ofen die Temperatur hochfährt, ist genauso wichtig wie die Endtemperatur.

Eine kontrollierte Aufheizrate verhindert thermische Schocks und ermöglicht es eingeschlossenen Gasen zu entweichen, bevor sich die Oberfläche versiegelt.

Das überstürzte Durchführen dieses Prozesses im Ofen kann zu internen Defekten, Verzug oder inkonsistenten Materialeigenschaften führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Al2O3/PTFE-Verbundwerkstoffe zu maximieren, konzentrieren Sie sich auf die spezifischen Parameter Ihrer thermischen Behandlung.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Ofenprogramm eine ausreichende Haltezeit (z. B. 3 Stunden) enthält, um eine vollständige molekulare Umlagerung und Bindung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhaltbarkeit liegt: Priorisieren Sie eine präzise Aufheizrate, um sicherzustellen, dass die Aluminiumoxidpartikel gleichmäßig in die Matrix eingebettet werden, ohne thermische Spannungsdefekte zu verursachen.

Der Ofen wandelt Potenzial in Leistung um; präzise thermische Kontrolle ist der einzige Unterschied zwischen einem Pulverhaufen und einer langlebigen Industriekomponente.

Zusammenfassungstabelle:

| Prozessphase | Rolle des Ofens | Auswirkungen auf das Material |

|---|---|---|

| Erhitzung des Grünkörpers | Gesteuerter thermischer Zyklus | Wandelt Pulvermischung in eine feste Matrix um |

| Sintern (~380 °C) | Molekulare Umlagerung | Treibt die Neuorganisation und Kristallisation von PTFE-Ketten an |

| Verriegelung der Verstärkung | Grenzflächenbindung | Verankert Aluminiumoxidpartikel zur Verbesserung der Verschleißfestigkeit |

| Kontrolliertes Abkühlen | Dichteoptimierung | Eliminiert Porosität zur Maximierung der endgültigen Materialhärte |

Verbessern Sie Ihre Materialherstellung mit KINTEK-Präzision

Präzise thermische Kontrolle ist der Unterschied zwischen einer spröden Mischung und einem Hochleistungsverbundwerkstoff. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre einzigartigen Sinteranforderungen angepasst werden können.

Ob Sie niedrertemperaturpräzision für PTFE oder Hochtemperaturhaltbarkeit für fortschrittliche Keramiken benötigen, unsere Laboröfen liefern die gleichmäßige Heizung und programmierbare Genauigkeit, die Ihre Forschung erfordert.

Bereit, Ihre Al2O3/PTFE-Verbundwerkstoffe zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Guofeng Zhao, Shifan Zhu. Al2O3/PTFE Composites for Marine Self-Lubricating Bearings: Modulation Mechanism of Alumina Particle Size on Material Mechanical Properties and Tribological Behavior. DOI: 10.3390/lubricants13090377

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die potenziellen Nachteile von Muffelöfen? Wichtige Abwägungen für die Präzision im Labor

- Wie verbessert die Wärmebehandlung in einem Muffelofen die Leistung von MnO2@g-C3N4? Steigern Sie die katalytische Effizienz noch heute

- Wie erleichtert ein Labor-Muffelofen die Aktivierung von ZMQ-1-Zeolith? Freischaltung von 28-Ring-Porenkanälen

- Was ist die Hauptfunktion eines Hochtemperatur-Kammerwiderstandsofens für γ-Y1.5Yb0.5Si2O7-Keramiken? Optimale Sinterung & Verdichtung

- Welche Rolle spielen Kastenöfen in der Glasindustrie? Wesentlich für präzise F&E und Tests

- Warum ist der thermische Sinterprozess in einem Muffelofen für die Nachbearbeitung von Aluminiummatrixverbundwerkstoffen notwendig?

- Welche Rolle spielt eine Muffelofen in der Forschung zur thermochemischen Umwandlung von tierischen Abfällen? Optimierung der Pyrolyse

- Was sind die industriellen Anwendungen eines Muffelofens? Steigerung der Präzision und Reinheit bei Hochtemperaturanwendungen