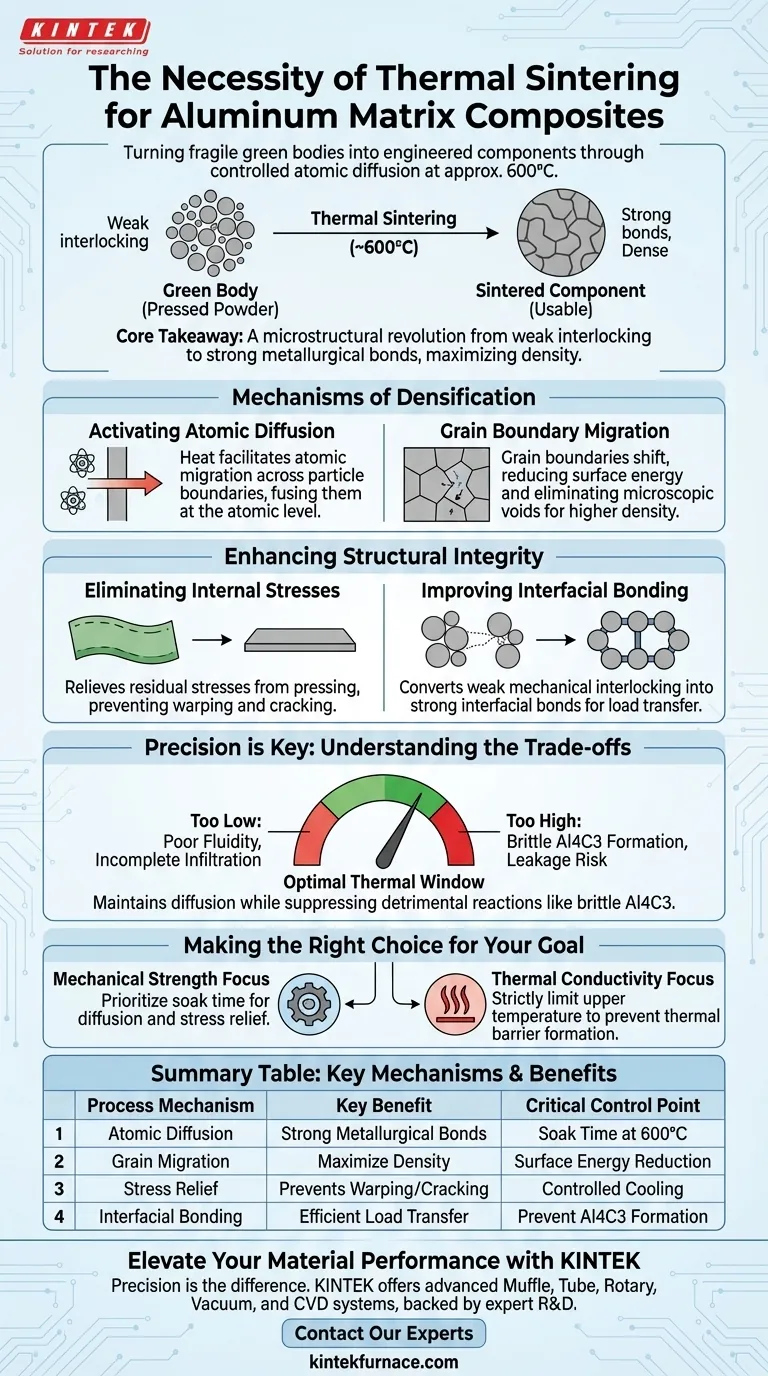

Das thermische Sintern in einem Muffelofen ist der entscheidende Transformationsschritt, der eine fragile, gepresste Pulvermischung in eine brauchbare technische Komponente verwandelt. Durch die Einwirkung des „Grünkörpers“ (des gepressten Pulvers) auf eine kontrollierte Umgebung von etwa 600 °C aktiviert der Ofen die Atomdiffusion und ermöglicht es der Aluminiummatrix, sich physikalisch und chemisch zu verbinden, ohne vollständig zu schmelzen.

Kernbotschaft Sintern ist kein bloßer Trocknungsprozess; es ist eine mikrostrukturelle Revolution. Es treibt Atomdiffusion und Korngrenzmigration an, um schwache mechanische Verhakungen durch starke metallurgische Bindungen zu ersetzen, wodurch innere Spannungen effektiv beseitigt und die Dichte des Endverbundwerkstoffs maximiert wird.

Die Mechanismen der Verdichtung

Aktivierung der Atomdiffusion

Die Hauptfunktion des Muffelofens besteht darin, die Atombewegung zu erleichtern. Bei erhöhten Temperaturen (wie dem Richtwert von 600 °C) gewinnen die Atome genügend thermische Energie, um über Partikelgrenzen zu wandern.

Diese Diffusion schließt die Lücken zwischen einzelnen Pulverpartikeln. Sie verschmilzt sie auf atomarer Ebene und schafft ein kontinuierliches Feststoffnetz aus dem, was zuvor eine lose Ansammlung von Granulaten war.

Korngrenzenmigration

Während die Diffusion fortschreitet, beginnen sich die Grenzen zwischen den Körnern zu verschieben und zu wandern. Diese Migration reduziert die gesamte Oberflächenenergie des Materials und treibt die Mikrostruktur in Richtung eines stabileren Zustands.

Dieser Prozess ist unerlässlich, um die mikroskopischen Hohlräume zu beseitigen, die in gepressten Pulvern inhärent sind. Das Ergebnis ist ein deutlich dichteres Material mit überlegener mechanischer Integrität.

Verbesserung der strukturellen Integrität

Beseitigung innerer Spannungen

Der anfängliche „Grünkörper“, der durch Pressen von Pulver entsteht, ist voller restlicher innerer Spannungen. Ohne Wärmebehandlung können diese Spannungen unter Last zu Verzug oder Rissbildung führen.

Die vom Muffelofen bereitgestellte Wärme wirkt als Spannungsentlastungsmechanismus. Sie ermöglicht es dem Materialgitter, sich zu entspannen, um sicherzustellen, dass die endgültige Komponente dimensionsstabil und weniger anfällig für vorzeitiges Versagen ist.

Verbesserung der Grenzflächenbindung

Allein durch mechanisches Pressen wird nur eine schwache Verhakung zwischen der Aluminiummatrix und den Verstärkungspartikeln erreicht. Thermisches Sintern wandelt diese schwachen Kontakte in starke Grenzflächenbindungen um.

Diese verbesserte Bindungskraft ist das, was dem Verbundwerkstoff seine endgültige Festigkeit verleiht. Sie stellt sicher, dass mechanische Lasten effektiv von der weicheren Aluminiummatrix auf das stärkere Verstärkungsmaterial übertragen werden.

Verständnis der Kompromisse: Präzision ist entscheidend

Das Risiko einer Überhitzung

Obwohl hohe Hitze für die Diffusion notwendig ist, ist eine präzise Temperaturkontrolle nicht verhandelbar. Wenn die Temperatur das optimale Fenster überschreitet, kann dies zu schweren Grenzflächenreaktionen führen.

Insbesondere übermäßige Hitze kann sprödes Aluminiumcarbid (Al4C3) erzeugen. Diese Verbindung beeinträchtigt die Wärmeleitfähigkeit des Materials und führt zu Sprödigkeit, was die Vorteile des Verbundwerkstoffs zunichtemacht.

Das Fluiditätsgleichgewicht

Die Temperaturkontrolle bestimmt auch die Fluidität der Aluminiummatrix. Wenn die Temperatur zu niedrig ist, weist das Aluminium eine geringe Fluidität auf, was zu unvollständiger Infiltration und schwacher Bindung führt.

Umgekehrt, wenn die Temperatur zu hoch ist, kann die Matrix zu flüssig werden. Dies kann zum Austreten von geschmolzenem Aluminium aus dem Kompakt führen, was zu Dimensionsungenauigkeiten und Materialverlust führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des Sinterprozesses im Muffelofen zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie eine Haltezeit (z. B. 2 Stunden), die die Atomdiffusion und Spannungsentlastung maximiert, ohne die Temperaturen in den Bereich zu treiben, in dem spröde Karbide entstehen.

- Wenn Ihr Hauptaugenmerk auf Wärmeleitfähigkeit liegt: Begrenzen Sie die oberen Temperaturgrenzen streng, um die Bildung von Al4C3 zu verhindern, da selbst geringe Mengen dieser Grenzflächenreaktion als thermische Barriere wirken können.

Erfolg beim Sintern beruht nicht nur auf der Wärmezufuhr, sondern auf der Aufrechterhaltung des präzisen thermischen Fensters, in dem die Diffusion aktiv ist, aber schädliche chemische Reaktionen unterdrückt werden.

Zusammenfassungstabelle:

| Prozessmechanismus | Wichtigster Vorteil | Kritischer Kontrollpunkt |

|---|---|---|

| Atomdiffusion | Wandelt mechanische Verhakungen in starke metallurgische Bindungen um | Haltezeit bei 600 °C |

| Kornmigration | Beseitigt mikroskopische Hohlräume zur Maximierung der Materialdichte | Reduzierung der Oberflächenenergie |

| Spannungsentlastung | Verhindert Verzug und Rissbildung in der endgültigen Komponente | Kontrollierte Kühlphasen |

| Grenzflächenbindung | Stellt eine effiziente Lastübertragung zwischen Matrix und Verstärkung sicher | Verhinderung der Al4C3-Bildung |

Steigern Sie Ihre Materialleistung mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und einem spröden Versagen. KINTEK bietet die fortschrittlichen thermischen Lösungen, die notwendig sind, um Atomdiffusion und Korngrenzmigration zu beherrschen. Unterstützt durch erstklassige F&E und Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Laboranforderungen vollständig anpassbar sind.

Lassen Sie nicht zu, dass suboptimale thermische Fenster Ihre Forschung beeinträchtigen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für Ihre Aluminiummatrixverbundwerkstoffe zu finden und jedes Mal eine überlegene strukturelle Integrität zu gewährleisten.

Visuelle Anleitung

Referenzen

- Salih Y. Darweesh, Ghazi F. Mahal. Effect of Adding Nano Silica on Some Structural and Thermal Properties of Aluminum. DOI: 10.55810/2313-0083.1094

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erleichtert ein Hochtemperatur-Box-Widerstandsofen das Sintern von LLTO? Beherrschen Sie präzise thermische Kontrolle

- Welche Vorteile bietet die Verwendung eines Kammerofens für die Wärmebehandlung? Präzise Steuerung und Vielseitigkeit erreichen

- Welche Rolle spielt eine Hochtemperatur-Laborboxenofen im Sinterprozess von feuerfesten Ziegeln?

- Welche Funktion erfüllt eine Hochtemperatur-Muffelofen beim Sintern von LLZO? Erreichen Sie eine überlegene LLZO-Densifizierung

- Welche spezifische Funktion erfüllt eine Muffel-Trockenschrank bei der Bestimmung des Feuchtigkeitsgehalts von Safou-Pulpe? Wesentlicher Leitfaden

- Was sind die Hauptanwendungsgebiete von Muffelöfen? Unverzichtbar für kontaminationsfreie Hochtemperaturprozesse

- Welche Faktoren sollten Benutzer bei der Auswahl eines Kammerwiderstandsofens berücksichtigen? Wichtige Erkenntnisse für optimale Leistung

- Wie funktionieren elektrische Muffelöfen? Präzises Heizen für Ihr Labor entdecken