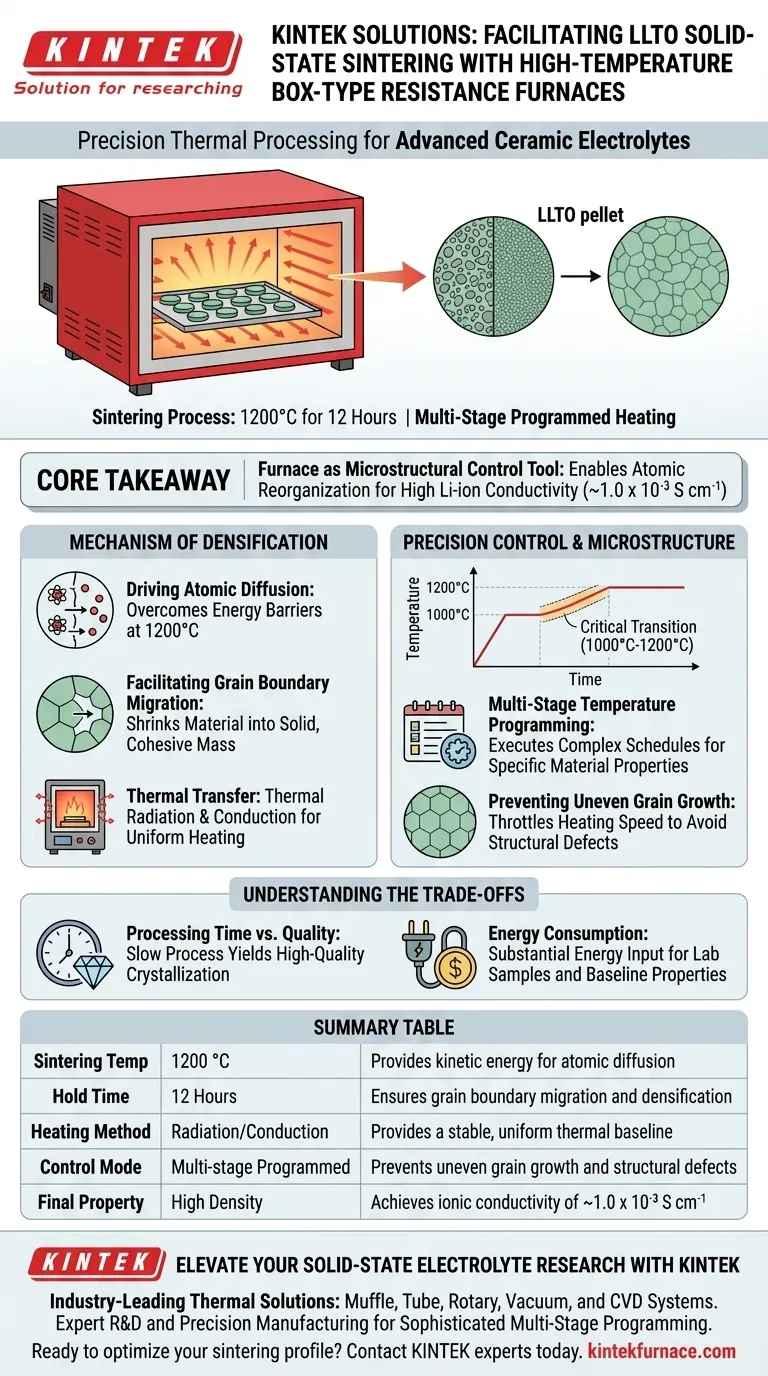

Ein Hochtemperatur-Box-Widerstandsofen erleichtert das Festkörpersintern von Lithiumlanthanattitanat (LLTO), indem er eine präzise kontrollierte thermische Umgebung schafft, die Atomdiffusion und Korngrenzenwanderung antreibt. Insbesondere hält er eine kritische Temperatur von 1200 °C für 12 Stunden und nutzt eine mehrstufige programmierte Erwärmung, um ungleichmäßiges Kornwachstum zu verhindern und die Bildung einer dichten, hochleitfähigen kristallinen Phase zu gewährleisten.

Kernbotschaft Der Ofen ist nicht nur eine Wärmequelle; er ist ein Werkzeug zur Kontrolle der Mikrostruktur. Durch strenge Regelung der Aufheizraten und Haltezeiten ermöglicht der Ofen die atomare Neuordnung, die notwendig ist, um die hohe Lithiumionenleitfähigkeit von LLTO (ca. 1,0 x 10⁻³ S cm⁻¹) zu erreichen und gepresste "Grünlinge" in einen dichten keramischen Elektrolyten zu verwandeln.

Der Mechanismus der Verdichtung

Antrieb der Atomdiffusion

Die Hauptfunktion des Ofens besteht darin, die für Festkörperreaktionen erforderliche kinetische Energie bereitzustellen. Durch die Aufrechterhaltung einer konstanten 1200 °C ermöglicht der Ofen den Atomen innerhalb der LLTO-Struktur, Energieriegel zu überwinden und über Partikelgrenzen zu diffundieren.

Erleichterung der Korngrenzenwanderung

Während der Diffusion fördert die stabile thermische Umgebung des Ofens die Korngrenzenwanderung. Dieser Prozess eliminiert Poren zwischen den ursprünglichen Pulverpartikeln und schrumpft das Material effektiv zu einer festen, zusammenhängenden Masse.

Wärmeübertragungsmethode

Im Gegensatz zu fortschrittlichen Methoden wie Mikrowellensintern stützt sich ein Box-Widerstandsofen auf thermische Strahlung und Leitung. Dieser traditionelle Ansatz gewährleistet eine gleichmäßige Erwärmung von außen nach innen und bietet eine stabile Basis für die Verdichtung.

Präzisionskontrolle und Mikrostruktur

Mehrstufige Temperaturprogrammierung

Der entscheidende Vorteil dieses Ofentyps ist die Fähigkeit, komplexe Heizpläne auszuführen. Er steigt nicht einfach linear auf die Zieltemperatur an; er folgt einer programmierten Kurve, die für die spezifischen Materialeigenschaften von LLTO ausgelegt ist.

Kontrolle des kritischen Übergangs

Eine häufig verwendete Funktion ist die Verlangsamung der Aufheizrate während des Übergangs von 1000 °C auf 1200 °C. Dieses spezifische Temperaturspektrum ist für die Kristallbildung volatil.

Verhinderung von ungleichmäßigem Kornwachstum

Durch Drosselung der Heizgeschwindigkeit in diesem oberen Bereich verhindert der Ofen, dass die Körner zu schnell oder ungleichmäßig wachsen. Ungesteuertes Wachstum führt zu strukturellen Defekten, die die Lithiumionenbewegung behindern und die Leistung des Elektrolyten drastisch reduzieren.

Verständnis der Kompromisse

Verarbeitungszeit vs. Qualität

Der Festkörpersinterprozess in einem Boxofen ist von Natur aus langsam und erfordert oft eine Haltezeit von 12 Stunden plus Aufheiz- und Abkühlzeiten. Während dies zu einer hochwertigen Kristallisation führt, ist es deutlich zeitaufwändiger als Techniken wie Spark Plasma Sintering oder Mikrowellensintern.

Energieverbrauch

Die Aufrechterhaltung von 1200 °C über längere Zeiträume erfordert einen erheblichen Energieaufwand. Dies macht den Box-Widerstandsofen hervorragend für die Ermittlung von Basismaterialeigenschaften und hochwertigen Laborproben, aber potenziell kostspielig für die industrielle Massenproduktion ohne Optimierung.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Sinterprozesses zu maximieren, beachten Sie die folgenden ergebnisorientierten Empfehlungen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Priorisieren Sie die Fähigkeit zur mehrstufigen Programmierung, insbesondere die Reduzierung der Aufheizrate zwischen 1000 °C und 1200 °C, um eine gleichmäßige Kornstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf vergleichender Forschung liegt: Verwenden Sie den Boxofen als Kontrollgruppe, da sein thermischer Strahlungsmechanismus eine Standardbasis für den Vergleich mit neuartigen Sintertechniken wie Mikrowellenheizung bietet.

Der Erfolg beim LLTO-Sintern hängt weniger von der Erreichung hoher Temperaturen ab, sondern vielmehr von der Präzision des thermischen Profils während der letzten Verdichtungsstufen.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Auswirkung auf LLTO-Sintern |

|---|---|---|

| Sintertemperatur | 1200 °C | Liefert kinetische Energie für Atomdiffusion |

| Haltezeit | 12 Stunden | Gewährleistet Korngrenzenwanderung und Verdichtung |

| Heizmethode | Strahlung/Leitung | Bietet eine stabile, gleichmäßige thermische Basis |

| Steuermodus | Mehrstufig programmiert | Verhindert ungleichmäßiges Kornwachstum und strukturelle Defekte |

| Endeigenschaft | Hohe Dichte | Erreicht eine Ionenleitfähigkeit von ~1,0 x 10⁻³ S cm⁻¹ |

Verbessern Sie Ihre Festkörperelektrolytforschung mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Pellet und einem hochleitfähigen Elektrolyten. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell für Forscher im Bereich Materialwissenschaften entwickelt wurden.

Unterstützt durch erstklassige F&E und präzise Fertigung bieten unsere Öfen die anspruchsvolle mehrstufige Programmierung, die zur Kontrolle des kritischen Übergangs von 1000 °C bis 1200 °C beim LLTO-Sintern erforderlich ist. Ob Sie einen Standard-Laborofen oder ein vollständig anpassbares Hochtemperatursystem benötigen, wir liefern die Stabilität, die Ihre Mikrostruktur erfordert.

Bereit, Ihr Sinterprofil zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um Ihre einzigartigen Forschungsanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Pei‐Yin Chen, Sheng‐Heng Chung. A solid-state electrolyte for electrochemical lithium–sulfur cells. DOI: 10.1039/d3ra05937e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt ein Elektroofen zur Energieeffizienz bei? Maximieren Sie die Heizleistung Ihres Labors

- Wie wird ein Muffelofen in der RTAC-Strategie eingesetzt? Präzisionsatomtechnik für Hochleistungskatalysatoren

- Wie werden kastenförmige Widerstandsofen in der Herstellung elektronischer Keramik eingesetzt? Unverzichtbar für Präzisionssinterung und Polarisation

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Komponentenanalyse von Moringa oleifera-Samen?

- Warum ist ein Labor-Muffelofen für die Aktivierung von Katalysatoren unerlässlich? Optimieren Sie Ihre Katalysatorleistung

- Welche Faktoren sollten bei der Auswahl eines Standorts für einen Tischofen berücksichtigt werden? Sorgen Sie für Sicherheit und Effizienz in Ihrem Labor

- Was ist der Zweck des Muffelofensinterprozesses für Manganoxidsubstrate? Industrielle Festigkeit erreichen

- Wie erleichtert ein Elektroofen die Reparatur von Defekten in SiO2/Si-Grenzflächenstrukturen während der Nachbestrahlungsglühung?