Der Hochtemperatur-Muffelofen fungiert als kritischer chemischer Reaktor und nicht nur als Wärmequelle. Sein Hauptzweck in dieser speziellen Anwendung ist die Bereitstellung einer stabilen 1200 °C Umgebung, die die Oxidation und Rekristallisation von Manganoxid (MnO) Kompakten antreibt. Dieser Prozess wandelt das Rohmaterial in eine robuste Keramikphase um, die von Mn3O4 dominiert wird, und stellt sicher, dass das endgültige Substrat die notwendige mechanische Festigkeit aufweist, um geschmolzenes Aluminium zu filtern, ohne zusammenzubrechen.

Die Kernfunktion des Sinterprozesses besteht darin, ein sprödes Pulverkompakt in eine starre, chemisch stabile Struktur umzuwandeln. Ohne die spezifische Phasentransformation, die durch den Ofen induziert wird, würde das Substrat unter industriellen Filtrationsbedingungen katastrophal versagen.

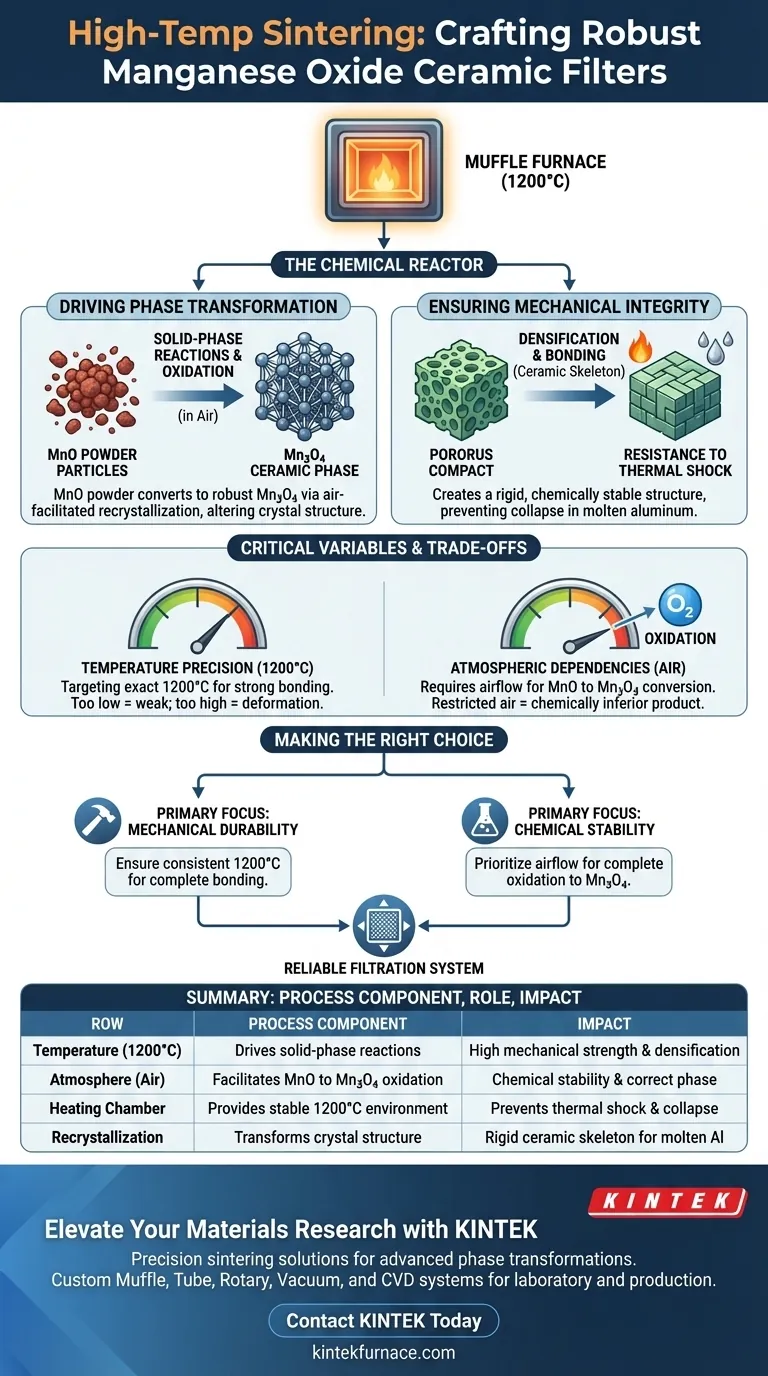

Phasentransformation antreiben

Der Ofen trocknet oder härtet das Material nicht einfach aus; er verändert grundlegend seine chemische Zusammensetzung und Kristallstruktur.

Festkörperreaktionen

Bei 1200 °C erleichtert der Ofen Festkörperreaktionen.

Dies ermöglicht es den Materialkomponenten, chemisch zu reagieren, ohne vollständig zu schmelzen. Dies erzeugt starke Bindungen zwischen Partikeln, die zuvor nur locker verdichtet waren.

Oxidation und Rekristallisation

Der Prozess beruht auf der Anwesenheit von Luft in der Ofenkammer.

Während des Sintervorgangs erfährt das Manganoxid (MnO) eine Oxidation. Dies löst eine Rekristallisation aus und verschiebt die Zusammensetzung des Materials zu einer Keramikphase, die von Mn3O4 dominiert wird. Diese spezifische Phase ist für die endgültigen Eigenschaften des Materials unerlässlich.

Mechanische Integrität sicherstellen

Das ultimative Ziel des Heizprozesses ist die Herstellung eines Filters, der einer aggressiven industriellen Umgebung standhält.

Verdichtung und Bindung

Die Hitze treibt den Übergang von einem "grünen" (ungebrannten) Kompakt zu einer gesinterten Keramik an.

Dies beinhaltet physikalisch-chemische Bindungen, die als keramisches Skelett wirken. Es fixiert die Struktur und erhöht die mechanische Festigkeit des Substrats erheblich.

Beständigkeit gegen thermische Schocks

Die kritischste Leistungskennzahl ist die Stabilität während des Gebrauchs.

Die gesinterte Mn3O4-Struktur ist so konzipiert, dass sie dem Kontakt mit hochtemperaturigen Aluminiumschmelzen standhält. Wenn das Sintern unvollständig ist, fehlt dem Substrat die erforderliche strukturelle Stabilität und es würde während des Filtrationsprozesses wahrscheinlich kollabieren.

Kritische Prozessvariablen und Kompromisse

Während der Ofen eine hohe Leistung ermöglicht, erfordert der Prozess eine strenge Kontrolle, um Defekte zu vermeiden.

Temperaturpräzision

Die spezifische Zieltemperatur von 1200 °C ist nicht willkürlich.

Eine signifikante Abweichung von dieser Temperatur kann zu unvollständigen Festkörperreaktionen führen. Zu niedrig, und die Bindung ist schwach; zu hoch, und Sie riskieren unerwünschte Verformungen oder Schmelzen.

Atmosphärische Abhängigkeiten

Da der Prozess eine Oxidation beinhaltet (Umwandlung von MnO in Mn3O4), ist die Atmosphäre im Ofen eine kritische Variable.

Im Gegensatz zu Sinterprozessen, die Inertgase erfordern, verlangt dieser Prozess Luft. Eine Einschränkung des Luftstroms im Muffelofen könnte die notwendige Oxidation behindern und zu einem chemisch minderwertigen Produkt führen.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung des Sinterprofils hängt davon ab, welchen Ausfallmodus Sie in Ihrem Endprodukt verhindern möchten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Stellen Sie sicher, dass der Ofen eine konstante Temperatur von 1200 °C hält, um eine vollständige Partikelbindung und strukturelle Dichte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Priorisieren Sie den Luftstrom und die atmosphärische Kontrolle, um die vollständige Oxidation und Rekristallisation in die Mn3O4-Phase sicherzustellen.

Der Muffelofen ist die Brücke zwischen einer chemischen Rohverbindung und einem funktionellen Industriegerät und bestimmt die ultimative Zuverlässigkeit des Filtrationssystems.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle beim Sintern | Auswirkung auf das Endprodukt |

|---|---|---|

| Temperatur (1200 °C) | Treibt Festkörperreaktionen an | Gewährleistet hohe mechanische Festigkeit und Verdichtung |

| Atmosphäre (Luft) | Ermöglicht die Oxidation von MnO zu Mn3O4 | Garantiert chemische Stabilität und korrekte Phasenbildung |

| Heizkammer | Bietet eine stabile 1200 °C Umgebung | Verhindert thermische Schocks und strukturelles Versagen während der Filtration |

| Rekristallisation | Verwandelt die Kristallstruktur | Schafft ein starres keramisches Skelett für den Kontakt mit geschmolzenem Aluminium |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzises Sintern ist der Unterschied zwischen einem spröden Kompakt und einer Hochleistungs-Industriekeramik. KINTEK bietet die branchenführenden thermischen Lösungen, die für fortgeschrittene Phasentransformationen erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Labor- oder Produktionsanforderungen vollständig anpassbar sind. Ob Sie die Manganoxidoxidation optimieren oder neue Keramiksubstrate entwickeln, unsere Öfen liefern die Temperaturpräzision und atmosphärische Kontrolle, die für Ihren Erfolg entscheidend sind.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- Hanka Becker, Andreas Leineweber. Reactive Interaction and Wetting of Fe‐ and Mn‐Containing, Secondary AlSi Alloys with Manganese Oxide Ceramic Filter Material for Fe Removal. DOI: 10.1002/adem.202500636

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- In welchem Temperaturbereich können Muffelöfen typischerweise betrieben werden? Finden Sie die perfekte Lösung für Ihr Labor

- Was sind die Nachteile eines Muffelofens? Die wichtigsten Einschränkungen für Ihr Labor verstehen

- Wann wird ein Muffelofen typischerweise eingesetzt? Unerlässlich für saubere Hochtemperaturprozesse

- Was ist die Kernfunktion eines Muffelofens bei der Pyrolyse von Licuri-Rinde? Ingenieurmäßige Porosität und Kohlenstoffausbeute

- Was sind die allgemeinen Anwendungen eines Muffelofens?Wesentliche Verwendungszwecke in Labor und Industrie

- Warum ist eine kontrollierte Wärmebehandlung in einem Muffelofen für gebrannten Ton notwendig? Optimale Pozzolanische Aktivität erzielen

- Welche Funktion hat das Temperaturregelsystem in einem Kammerofen? Präzise thermische Verarbeitung erreichen

- Welche Bedingungen bietet eine Muffelofen für SLG/Cu-Oxidationstests? Präzise Graphenbewertung erzielen