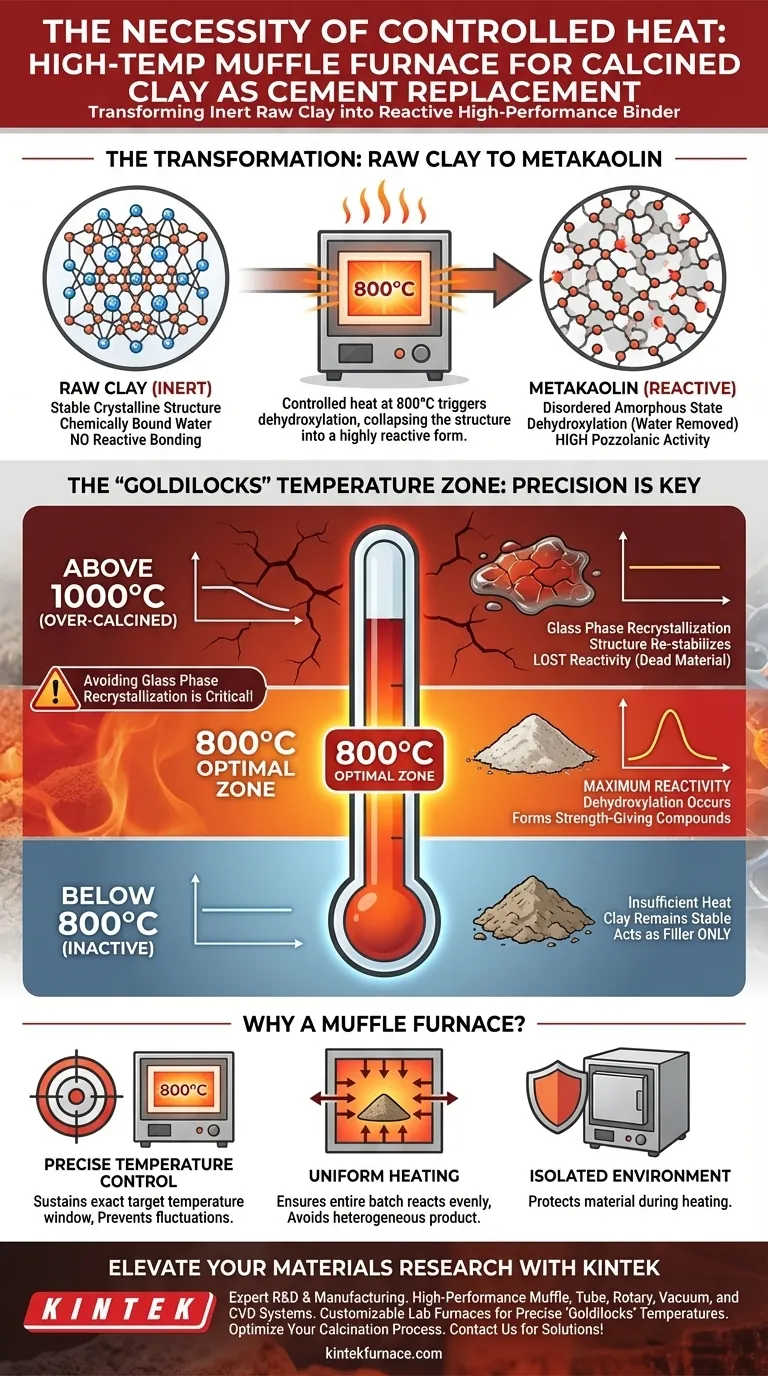

Eine kontrollierte Wärmebehandlung ist der entscheidende Mechanismus, der inerten Rohthon in einen reaktiven Hochleistungszementersatz verwandelt. Ein Hochtemperatur-Muffelofen ist notwendig, um eine präzise Umgebung – typischerweise um 800 Grad Celsius – aufrechtzuerhalten, die die Dehydroxylierung im Tongefüge auslöst, um Metakaolin mit hoher pozzolanischer Aktivität zu erzeugen.

Die Kern Erkenntnis Natürlicher Ton ist strukturell stabil und unreaktiv; um ein brauchbarer Zementersatz zu werden, muss er thermisch destabilisiert werden. Der Muffelofen liefert die exakte thermische Energie, die benötigt wird, um Wasser aus der Mineralstruktur zu entfernen, ohne es zu überhitzen, und stellt sicher, dass das Material reaktiv bleibt, anstatt zu inertem Glas zu werden.

Die Physik der Aktivierung

Strukturveränderung durch Wärme

Roher, natürlicher Ton bindet nicht von Natur aus mit Betonkomponenten. Um ihn nutzbar zu machen, muss seine chemische Struktur durch einen Prozess namens Kalzinierung verändert werden.

Ein Hochtemperatur-Muffelofen ermöglicht es Ihnen, den Ton auf etwa 800 Grad Celsius zu erhitzen. Diese spezifische thermische Umgebung ist entscheidend für die Umwandlung des Basistons in Metakaolin.

Der Mechanismus der Dehydroxylierung

Das Hauptziel dieser Wärmebehandlung ist die Dehydroxylierung.

Dabei werden die Hydroxylgruppen (chemisch gebundenes Wasser) aus dem Tonmineralgefüge entfernt. Wenn diese Gruppen durch die Hitze ausgetrieben werden, kollabiert die Kristallstruktur zu einem ungeordneten, amorphen Zustand. Dieser ungeordnete Zustand ist hochreaktiv oder "pozzolanisch".

Sicherstellung der Pozzolanischen Aktivität

Pozzolanische Aktivität ist ein Maß dafür, wie gut der Ton mit Calciumhydroxid im Zement reagiert, um festigkeitsgebende Verbindungen zu bilden.

Ohne die präzise Wärmeanwendung des Ofens behält der Ton seine ursprüngliche, stabile Struktur. Folglich würde er lediglich als Füllstoff wirken und nicht als aktives Bindemittel.

Die entscheidende Bedeutung der Präzision

Die "Goldilocks"-Temperaturzone

Das Erreichen hoher Reaktivität bedeutet nicht einfach nur, das Material zu erhitzen; es geht darum, ein bestimmtes Temperaturfenster zu treffen.

Der Muffelofen bietet die notwendige Kontrolle, um die Zieltemperatur (z. B. 800 °C) aufrechtzuerhalten. Diese Konsistenz stellt sicher, dass die Reaktion die gesamte Charge gleichmäßig durchdringt.

Vermeidung von Glasphasen-Rekristallisation

Es gibt eine klare Obergrenze für eine vorteilhafte Wärmebehandlung.

Wenn die Temperatur zu stark ansteigt oder nach oben schwankt, können die Tonminerale eine Glasphasen-Rekristallisation durchlaufen. Dieses Phänomen organisiert die Struktur zurück in eine stabile, nicht reaktive Form.

Sobald die Rekristallisation stattfindet, verliert das Material seine Fähigkeit, mit Zement zu reagieren. Der Muffelofen verhindert dies, indem er die Temperatur begrenzt und sicherstellt, dass die Dehydroxylierung stattfindet, ohne die Schwelle zur Rekristallisation zu überschreiten.

Verständnis der Kompromisse

Das Risiko der Überkalzinierung

Während unzureichende Hitze den Ton inaktiv lässt, zerstört übermäßige Hitze sein Potenzial.

Das Überschreiten des optimalen Temperaturbereichs von 800 °C (Annäherung an 1000 °C oder höher, wie es für andere Keramikverbundwerkstoffe verwendet werden könnte) kann zur Bildung stabiler Phasen führen, die im zementösen Kontext effektiv "tot" sind. Sie müssen der Versuchung widerstehen, zu überhitzen, um den Prozess zu beschleunigen.

Gerätebeschränkungen

Standardöfen verfügen oft nicht über die Isolierung und Heizleistung, um 800 °C gleichmäßig aufrechtzuerhalten.

Die Verwendung von Geräten, die diese "Halte"-Temperatur nicht halten können, führt zu einem heterogenen Produkt – Teile des Tons können verbrannt (inert) sein, während andere roh (inaktiv) bleiben.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit von gebranntem Ton in Ihrer Zementmischung zu maximieren, beachten Sie diese Faktoren:

- Wenn Ihr Hauptaugenmerk auf Festigkeitsentwicklung liegt: Priorisieren Sie die strikte Einhaltung der Temperatur bei 800 °C, um die Bildung von reaktivem Metakaolin zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Stellen Sie sicher, dass Ihr Muffelofen kalibriert ist, um Temperaturüberschreitungen zu vermeiden, die zu Rekristallisation führen.

Präzision in der thermischen Behandlung ist die einzige Variable, die zwischen einem Hochleistungsbinder und einem Haufen inerten Bodens steht.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Struktureller Effekt | Resultierende Materialeigenschaft |

|---|---|---|---|

| Rohzustand | Umgebung | Stabiles kristallines Gitter | Inertes Füllmaterial; keine reaktive Bindung |

| Kalzinierung | ~800°C | Dehydroxylierung (ungeordneter Zustand) | Hohe pozzolanische Aktivität; reaktives Metakaolin |

| Überhitzung | >1000°C | Glasphasen-Rekristallisation | Chemisch stabil; verlorene Reaktivität |

| Unsachgemäße Erhitzung | Schwankend | Heterogene Charge | Inkonsistente Festigkeit und Qualität |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einem reaktiven Binder und inertem Abfall. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der gebrannten Tonproduktion und der zementösen Forschung zu erfüllen. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um sicherzustellen, dass Ihre Materialien jedes Mal die exakte "Goldilocks"-Temperatur erreichen.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre einzigartigen Laborbedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Marko Ćećez, Marijana Serdar. Autogenous shrinkage of cementitious composites incorporating red mud. DOI: 10.1515/rams-2025-0136

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Muffelofen bei pharmazeutischen Anwendungen? Gewährleistung der Arzneimittelreinheit und -konformität

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Muffelofens getroffen werden? Wesentliche Sicherheitsrichtlinien für den Erfolg im Labor

- Welche Materialien werden im Muffelofenbau verwendet? Schlüsselmaterialien für Hochtemperaturleistung

- Warum ist ein Hochtemperatur-Boxwiderstandsofen für die Fehleranalyse unerlässlich? Beherrschen Sie TGO-Wachstum und isotherme Tests

- Wie sollen Proben beim Einsatz eines Muffelofens gehandhabt werden? Sorgen Sie für eine präzise und sichere Wärmebehandlung

- Was sind die wichtigsten industriellen Anwendungen von Muffelöfen? Präzisionserhitzung für Analyse und Synthese

- Wie trägt ein industrieller Hochtemperatur-Muffelofen zur Bildung der NaY(WO4)2-Kristallphase bei?

- Was ist die Funktion eines Hochtemperatur-Hubofens beim Sinterprozess von SSZ-Elektrolytpellets?