Ein Hochtemperatur-Boxwiderstandsofen ist das grundlegende Instrument für isotherme Oxidationsversuche, das die streng kontrollierte Umgebung bietet, die zur Isolierung des chemischen Abbaus von thermischen Barrierebeschichtungen erforderlich ist. Durch die Erzeugung eines gleichmäßigen Wärmefeldes über längere Zeiträume ermöglicht diese Ausrüstung Forschern, komplexe mechanische Variablen zu umgehen und sich ausschließlich auf die Reaktion des Materials auf anhaltende thermische Belastung zu konzentrieren.

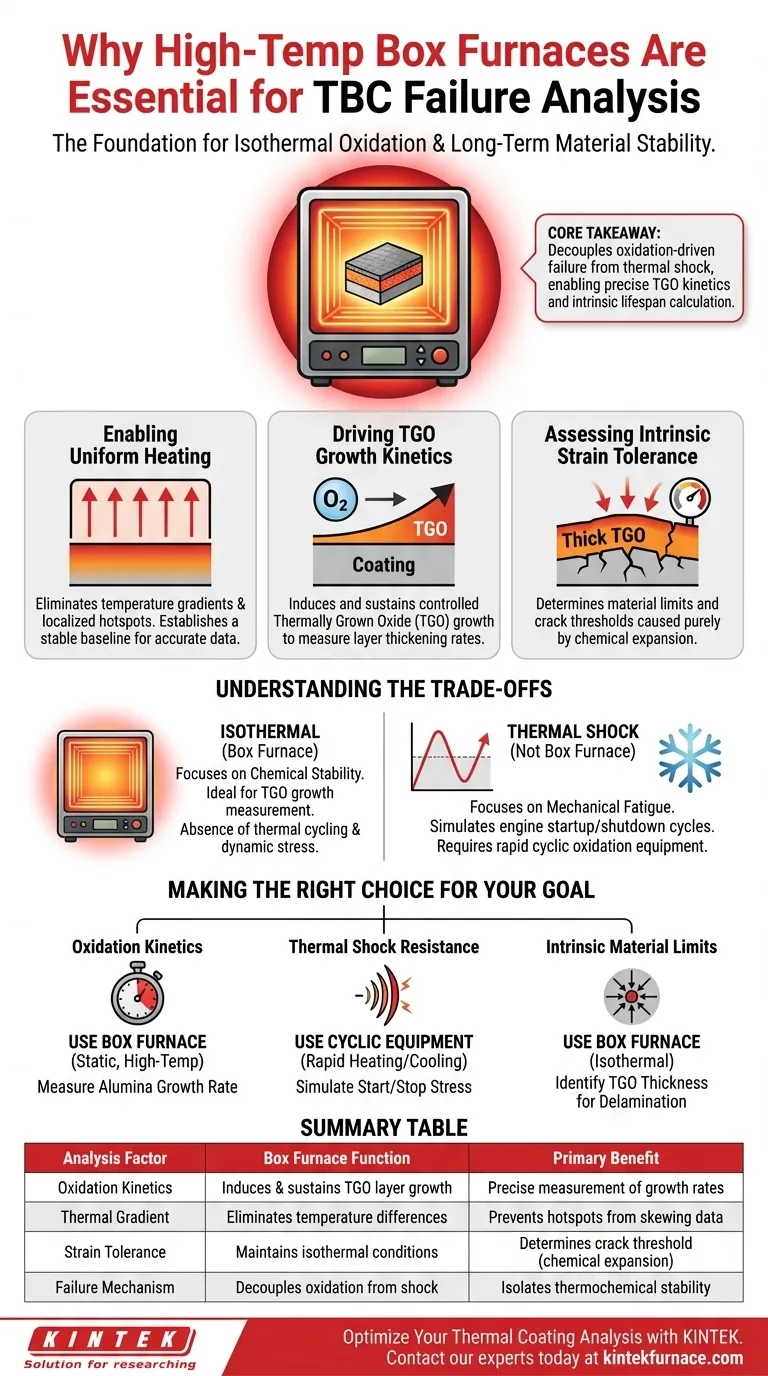

Kernbotschaft Der Boxofen erfüllt einen einzigen, kritischen Zweck: Er entkoppelt oxidationsbedingtes Versagen von thermischen Schocks. Durch die Eliminierung von Temperaturgradienten ermöglicht er die präzise Berechnung der Kinetik der thermisch gewachsenen Oxide (TGO) und deckt so die intrinsische chemische Lebensdauer und Dehnungstoleranz der Beschichtung auf.

Die Mechanik der Langzeit-Fehleranalyse

Um zu verstehen, warum eine Beschichtung nach Tausenden von Betriebsstunden versagt, müssen Forscher die kumulativen Auswirkungen von Hitze ohne die Störung schneller Temperaturänderungen simulieren.

Ermöglichung gleichmäßiger Erwärmung

In realen Anwendungen erfahren Beschichtungen drastische Temperaturunterschiede über ihre Oberfläche. Um jedoch eine Analyse des Versagens durchzuführen, müssen Sie zunächst eine Basislinie festlegen.

Der Boxofen bietet eine stabile, gradientenfreie Umgebung. Dies stellt sicher, dass jeder Teil der Probe genau die gleiche thermische Last erfährt, wodurch lokale Hotspots vermieden werden, die die Daten verfälschen könnten.

Steuerung der TGO-Wachstumskinetik

<Der primäre Mechanismus für Langzeitversagen bei thermischen Barrierebeschichtungen ist die Bildung von thermisch gewachsenen Oxiden (TGO).

Wenn Sauerstoff in die Deckschicht eindringt, reagiert er mit der Haftschicht und bildet eine Schicht (oft Aluminiumoxid). Der Boxofen ist unerlässlich, um dieses Wachstum unter kontrollierten Bedingungen zu induzieren und aufrechtzuerhalten, sodass Wissenschaftler genau messen können, wie schnell sich diese Schicht verdickt (Kinetik) über Hunderte von Stunden.

Bewertung der intrinsischen Dehnungstoleranz

Wenn die TGO-Schicht wächst, übt sie Druck auf das umliegende Material aus.

Durch die Verwendung eines Boxofens zur Aufrechterhaltung einer konstanten Temperatur können Forscher die intrinsische Dehnungstoleranz der Beschichtung bestimmen. Dies zeigt, wie viel Oxidwachstum das Material aushalten kann, bevor es Risse bildet oder sich ablöst, rein aufgrund der internen chemischen Ausdehnung und nicht aufgrund externer mechanischer Stöße.

Verständnis der Kompromisse

Während der Boxwiderstandsofen für die Untersuchung der Oxidation von entscheidender Bedeutung ist, handelt es sich um eine idealisierte Testumgebung. Es ist wichtig zu verstehen, was er *nicht* simuliert, um die Daten korrekt zu interpretieren.

Das Fehlen von thermischen Zyklen

Diese Ausrüstung eignet sich hervorragend für isotherme (konstante Temperatur) Tests.

Sie simuliert normalerweise nicht die schnellen Heiz- und Kühlzyklen (thermischer Schock), denen eine Triebwerkskomponente während des Starts und Stopps ausgesetzt ist. Daher stellen Daten aus einem Boxofen die chemische Stabilität des Materials dar, nicht seine Beständigkeit gegen thermische Ermüdung.

Statische vs. dynamische Belastung

Die Umgebung im Boxofen ist statisch.

Sie ermöglicht die Beobachtung der Phasenstrukturentwicklung und Oxidbildung, wendet jedoch im Allgemeinen nicht die mechanischen Lasten (wie Zentrifugalkraft oder Vibration) an, die im tatsächlichen Einsatz vorhanden sind. Sie isoliert die thermochemische Stabilität, ignoriert aber aerodynamische Kräfte.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung eines Testprotokolls für thermische Barrierebeschichtungen ist der Boxofen ein spezifisches Werkzeug für eine bestimmte Phase der Analyse.

- Wenn Ihr Hauptaugenmerk auf der Oxidationskinetik liegt: Verwenden Sie den Boxofen, um eine statische Hochtemperaturumgebung (z. B. $1300^\circ\text{C}$) aufrechtzuerhalten, um die Wachstumsrate der schützenden Aluminiumoxidschicht zu messen.

- Wenn Ihr Hauptaugenmerk auf der thermischen Schockbeständigkeit liegt: Sie müssen über den Standard-Boxofen hinaus Geräte verwenden, die zu schnellen zyklischen Oxidationen (Heizen und aktive Kühlung) fähig sind, um Start-/Stopp-Belastungen zu simulieren.

- Wenn Ihr Hauptaugenmerk auf intrinsischen Materialgrenzen liegt: Verwenden Sie den Boxofen, um die genaue TGO-Dicke zu ermitteln, die eine Ablösung in Abwesenheit externer thermischer Gradienten auslöst.

Der Hochtemperatur-Boxofen bietet den ruhigen, stabilen Hintergrund, der erforderlich ist, um die "tickende Uhr" der chemischen Oxidation zu hören, bevor der Lärm mechanischer Ausfälle einsetzt.

Zusammenfassungstabelle:

| Analysefaktor | Funktion des Boxofens | Hauptvorteil |

|---|---|---|

| Oxidationskinetik | Induziert & erhält das TGO-Schichtwachstum | Präzise Messung der Aluminiumoxid-Wachstumsraten |

| Thermischer Gradient | Eliminiert Temperaturunterschiede | Verhindert, dass lokale Hotspots Daten verfälschen |

| Dehnungstoleranz | Aufrechterhaltung isothermer Bedingungen | Bestimmt den Rissgrenzwert durch chemische Ausdehnung |

| Fehlermechanismus | Entkoppelt Oxidation von Schock | Isoliert thermochemische Stabilität von mechanischer Ermüdung |

Optimieren Sie Ihre thermische Beschichtungsanalyse mit KINTEK

Präzise Fehleranalyse erfordert die kompromisslose thermische Stabilität, die nur von Experten entwickelte Geräte bieten können. Gestützt auf branchenführende F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre spezifischen Forschungsanforderungen zu erfüllen.

Ob Sie TGO-Kinetiken messen oder Materialgrenzen testen, unsere Öfen liefern die gleichmäßigen Wärmefelder, die für zuverlässige Daten erforderlich sind.

Bereit, Ihre Materialtests zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Robert Vaßen. Insight into the Process-Microstructure-Property Relationship: Single Splat Analysis, Adhesion Testing, and Thermal Cycling of Inner Diameter (ID) Thermal Barrier Coatings. DOI: 10.21203/rs.3.rs-8250483/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen für eine Alterungsbehandlung bei 1000 Grad Celsius benötigt? Bewertung der Haltbarkeit von CeZrPAl

- Welche Rolle spielt eine Muffelofen bei der Synthese von stickstoffdotierten Kohlenstoffvorläufern? Schlüsselrollen bei der thermischen Kondensation

- Wie schneidet Spark Plasma Sintering (SPS) im Vergleich zum traditionellen Muffelofen-Sintern ab? Erzielung von feinkörnigen Keramiken

- Was ist die Funktion eines Muffelofens bei der Herstellung von Cristobalit-Alpha-Silica-Nanopartikeln? Präzisions-Glühen bei 900 °C

- Welche Schlüsselmerkmale sind für Labormuffelöfen für Ti-xNb-Legierungen erforderlich? Expertenrichtlinien

- Welche Arten von Prozessen können moderne Muffelöfen unterstützen? Entdecken Sie vielseitige Hochtemperaturlösungen

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Wie ermöglicht ein industrieller Kammerofen die präzise Verdampfung von Vorläufern? Master SiNDs/C-Nanosphärensynthese