Im Wesentlichen ist ein moderner Muffelofen ein hochpräzises Wärmebehandlungsgerät. Er eignet sich hervorragend für eine Vielzahl von Anwendungen, darunter metallurgische Prozesse wie Glühen und Sintern, Materialforschung an technischen Keramiken und Glas sowie analytisch-chemische Verfahren wie Veraschen. Seine Kernfunktion besteht darin, eine äußerst gleichmäßige, steuerbare und kontaminationsfreie Hochtemperaturumgebung bereitzustellen.

Die Vielseitigkeit eines modernen Muffelofens beruht nicht auf einem einzigen Merkmal, sondern auf seiner Fähigkeit, drei kritische Variablen präzise zu steuern: Temperatur, Atmosphäre und Reinheit. Diese Kontrolle ermöglicht seinen Einsatz in Dutzenden von wissenschaftlichen und industriellen Prozessen.

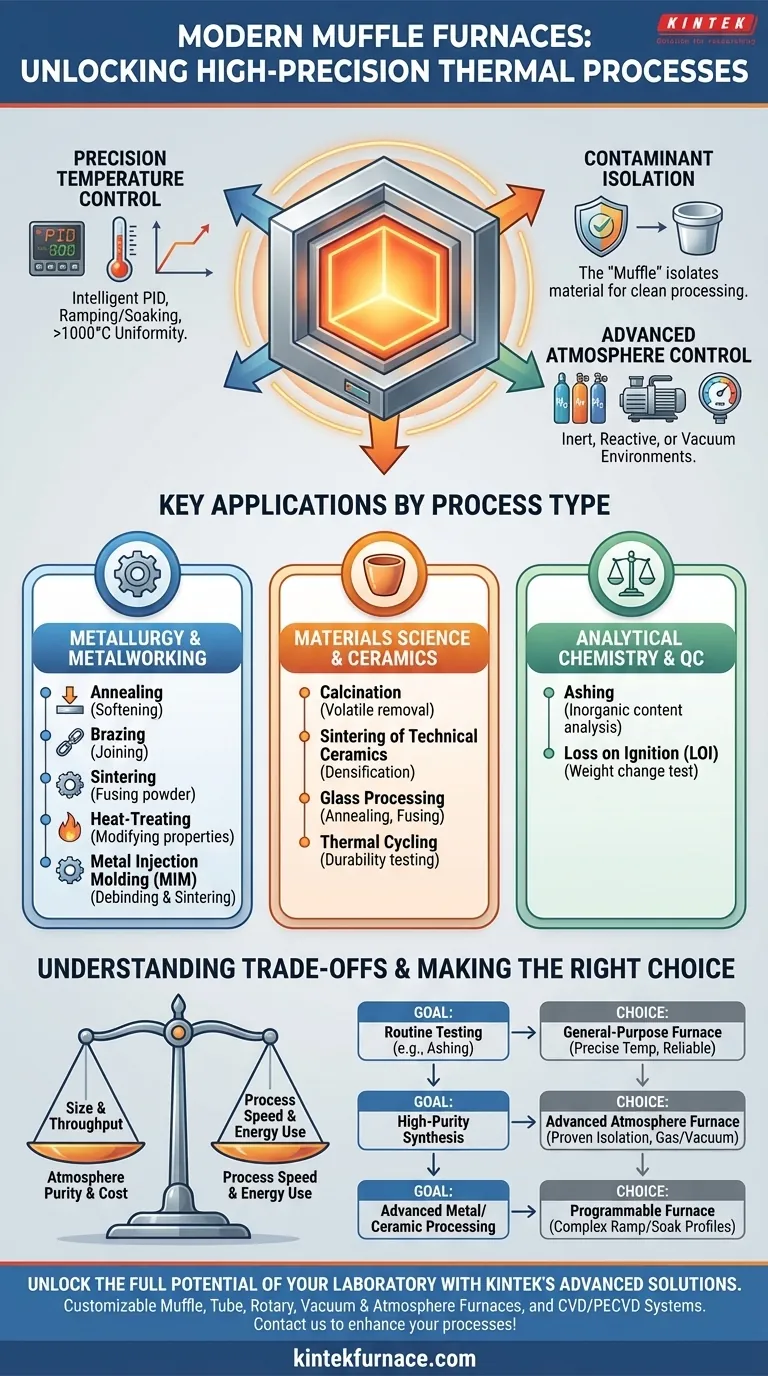

Die Kernfähigkeiten eines modernen Muffelofens

Um die Prozesse zu verstehen, die ein Muffelofen unterstützen kann, müssen Sie zunächst die grundlegenden Technologien verstehen, die ihn definieren. Diese Merkmale unterscheiden ihn von einem einfachen Ofen und machen ihn zu einem unverzichtbaren Labor- und Kleinserienfertigungsinstrument.

Unübertroffene Temperaturpräzision und Gleichmäßigkeit

Moderne Öfen verwenden intelligente PID-Regler (Proportional-Integral-Derivativ), um Solltemperaturen mit außergewöhnlicher Genauigkeit zu erreichen und zu halten.

Diese Systeme ermöglichen komplexe thermische Profile, einschließlich kontrollierter Ramping (Aufheizrate), Soaking (Halten bei einer bestimmten Temperatur) und Abkühlung. Dies ist entscheidend für Prozesse, bei denen die Mikrostruktur des Materials empfindlich auf thermische Veränderungen reagiert.

Mit hocheffizienter Isolierung und fortschrittlichen Heizelementen können viele Modelle schnell Temperaturen von weit über 1000 °C erreichen, während eine gleichmäßige Wärmeverteilung in der Kammer gewährleistet ist.

Isolation von Verunreinigungen

Das entscheidende Merkmal eines Muffelofens ist die „Muffel“ selbst – eine Kammer, die das zu erwärmende Material von den Heizelementen und möglichen Verbrennungsprodukten isoliert.

Dieses Design stellt sicher, dass Wärme sauber durch Strahlung oder Konvektion übertragen wird, wodurch chemische Reaktionen oder Verunreinigungen verhindert werden, die die Probe kontaminieren könnten. Dies ist unerlässlich für die Materialforschung mit hoher Reinheit und empfindliche chemische Analysen.

Fortschrittliche Atmosphärenkontrolle

Viele moderne Muffelöfen sind nicht auf das Erhitzen in Umgebungsluft beschränkt. Sie können mit Systemen ausgestattet werden, um eine streng kontrollierte Atmosphäre innerhalb der Kammer zu erzeugen.

Dies beinhaltet das Spülen der Kammer mit Inertgasen wie Stickstoff oder Argon, um Oxidation zu verhindern, oder die Verwendung von reaktiven Gasen wie Wasserstoff für spezifische chemische Reduktionsprozesse. Einige Modelle unterstützen sogar Vakuumbedingungen, um alle atmosphärischen Variablen zu entfernen.

Schlüsselanwendungen nach Prozesstyp

Die Kombination aus präziser Temperatur-, Reinheits- und Atmosphärenkontrolle eröffnet ein breites Spektrum an Anwendungen.

Metallurgie und Metallbearbeitung

Muffelöfen sind zentral für die Entwicklung und Bearbeitung von Metallteilen. Zu den Schlüsselprozessen gehören:

- Glühen: Erhitzen und langsames Abkühlen von Metall, um die Härte zu reduzieren und die Duktilität zu erhöhen.

- Hartlöten: Verbinden zweier Metallteile mittels eines Zusatzmetalls bei hoher Temperatur.

- Sintern: Verschmelzen von Metallpulvern unterhalb ihres Schmelzpunkts zur Bildung eines festen Objekts.

- Wärmebehandlung: Eine breite Kategorie von Prozessen zur Veränderung der physikalischen und mechanischen Eigenschaften eines Materials.

- Metallspritzguss (MIM): Ein mehrstufiger Prozess, bei dem der Ofen zum Entbindern (Entfernen eines Polymerbindemittels) und zum abschließenden Sintern des Metallteils verwendet wird.

Materialwissenschaft und Keramik

Die Entwicklung fortschrittlicher Materialien beruht auf exakter thermischer Verarbeitung.

- Kalzinieren: Erhitzen eines Materials, um flüchtige Substanzen abzutreiben, z. B. die Umwandlung von Kalkstein in Kalk.

- Sintern von technischen Keramiken: Herstellung dichter, hochfester Keramikteile aus Pulver.

- Glasverarbeitung: Wird zum Glühen, Schmelzen und zur Herstellung spezialisierter Glaskomponenten verwendet.

- Thermische Zyklisierung: Unterziehen von Materialien wiederholten Heiz- und Kühlzyklen, um ihre Haltbarkeit und strukturelle Integrität zu testen.

Analytische Chemie und Qualitätskontrolle

Die saubere und kontrollierte Umgebung des Ofens ist ideal für die Probenvorbereitung oder -analyse.

- Veraschen: Verbrennen von organischem Material, um den anorganischen Gehalt (Asche) einer Probe zu bestimmen. Dies ist in der Lebensmittelwissenschaft, Umweltanalyse und bei Kunststoffen üblich.

- Glühverlust (LOI): Ein Qualitätskontrolltest, der die Gewichtsänderung einer Probe nach dem Erhitzen auf eine hohe Temperatur misst.

Die Kompromisse verstehen

Obwohl Muffelöfen unglaublich vielseitig sind, sind sie keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Größen- und Durchsatzbeschränkungen

Die meisten Muffelöfen sind für Labor- oder Kleinserienfertigung ausgelegt. Sie eignen sich typischerweise nicht für die volumenstarke, kontinuierliche industrielle Fertigung, wo Tunnelöfen oder Bandöfen besser geeignet wären.

Atmosphärenreinheit vs. Kosten

Das Erreichen einer wirklich inerten oder reaktiven Atmosphäre erfordert einen Ofen mit ausgezeichneten Dichtungen, Gaszufuhrsystemen und potenziell teuren Vakuumpumpen. Der erforderliche Grad der Atmosphärenkontrolle wirkt sich direkt auf die Komplexität und die Kosten der Ausrüstung aus.

Prozessgeschwindigkeit und Energieverbrauch

Moderne Öfen sind hocheffizient und nutzen fortschrittliche Isolierung und intelligente Leistungsmodi. Hochtemperaturprozesse sind jedoch von Natur aus energieintensiv. Obwohl die Heiz- und Kühlraten im Vergleich zu älteren Modellen schnell sind, sind sie nicht augenblicklich und müssen in die Prozesszeiten einbezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, welche Ofenmerkmale am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Routinetests wie dem Veraschen liegt: Ein Allzweckofen mit präziser Temperaturkontrolle und guter Zuverlässigkeit ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Priorisieren Sie einen Ofen mit bewährter Kammerisolation und fortschrittlichen Atmosphären (Gas oder Vakuum) -Fähigkeiten.

- Wenn Ihr Hauptaugenmerk auf der fortschrittlichen Metall- oder Keramikverarbeitung liegt: Sie benötigen einen Ofen mit einem hochentwickelten Controller, der eine komplexe, mehrstufige Programmierung von Rampen- und Halteprofilen ermöglicht.

Letztendlich ist der moderne Muffelofen ein leistungsstarkes Werkzeug, weil er Ihnen eine präzise Kontrolle über die thermische Umgebung ermöglicht.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselanwendungen |

|---|---|

| Metallurgie und Metallbearbeitung | Glühen, Hartlöten, Sintern, Wärmebehandlung, Metallspritzguss (MIM) |

| Materialwissenschaft und Keramik | Kalzinieren, Sintern technischer Keramiken, Glasverarbeitung, Thermische Zyklisierung |

| Analytische Chemie und Qualitätskontrolle | Veraschen, Glühverlust (LOI) |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Individualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen, sei es für Metallurgie, Materialwissenschaft oder analytische Chemie, präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung