Im Kern besteht die Funktion eines Temperaturregelsystems in einem Kammerofen darin, die Innentemperatur präzise gemäß einem vorgegebenen Plan zu regeln. Es fungiert als Gehirn des Ofens, überwacht und passt die Wärme ständig an, um sicherzustellen, dass Materialien unter exakten thermischen Bedingungen verarbeitet werden.

Der wahre Zweck des Systems besteht nicht nur darin, den Ofen heiß zu machen, sondern ein spezifisches thermisches Rezept auszuführen – die Heizrate, die Dauer bei einer bestimmten Temperatur und das Abkühlprofil zu steuern – um die gewünschten Änderungen der Materialeigenschaften zu erzielen.

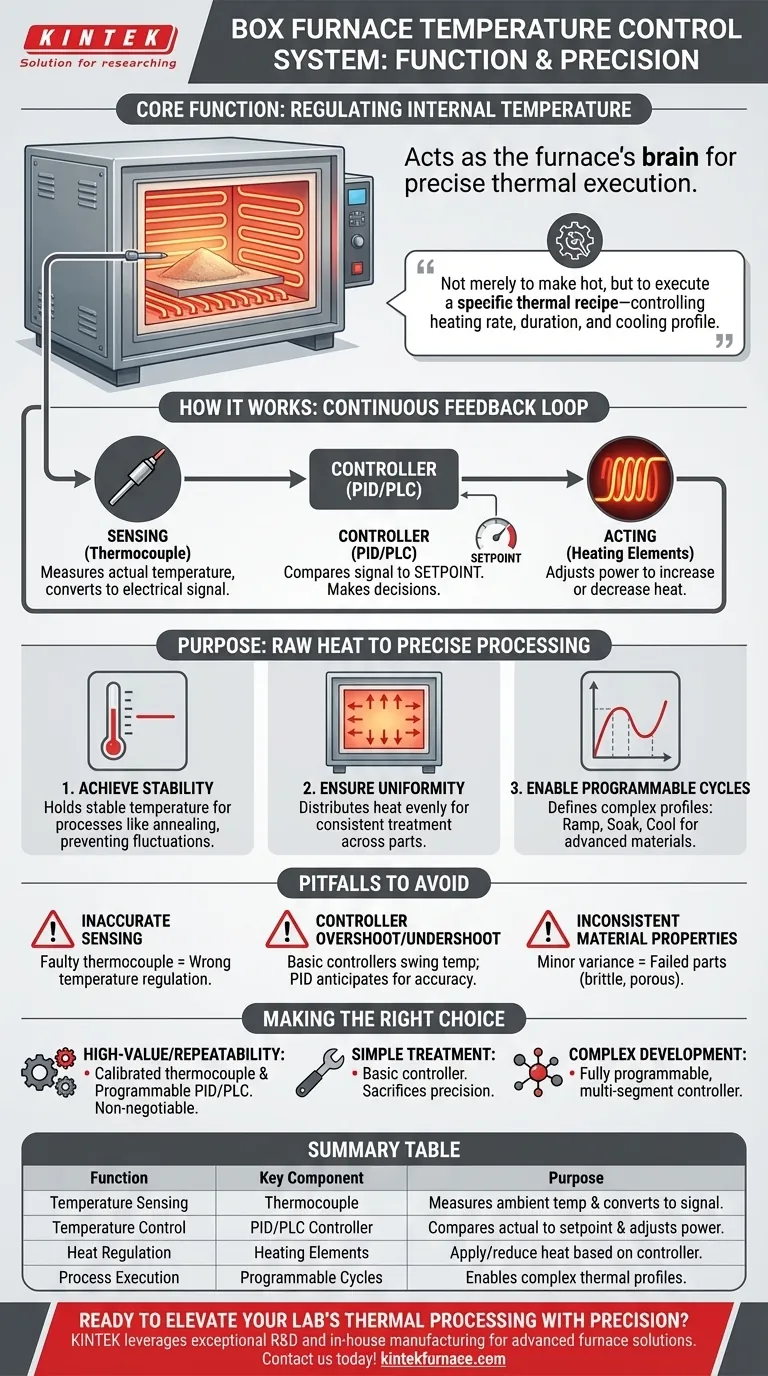

Wie das Temperaturregelsystem funktioniert

Das System arbeitet mit einem kontinuierlichen Rückkopplungskreislauf, einem Gespräch zwischen Erfassen, Entscheiden und Handeln. Dieser Prozess stellt sicher, dass die von Ihnen eingestellte Temperatur auch die Temperatur ist, die Ihr Material tatsächlich erfährt.

Messen der Temperatur

Der Prozess beginnt mit einem Sensor, meist einem Thermoelement, das im Ofenraum platziert ist. Dieses Gerät misst die Umgebungstemperatur und wandelt diese thermische Energieleistung in ein kleines elektrisches Signal um.

Die Rolle des Reglers

Dieses elektrische Signal wird an den Temperaturregler gesendet. Die Hauptaufgabe des Reglers besteht darin, das Echtzeit-Temperatursignal des Thermoelements mit der gewünschten Temperatur, dem sogenannten Sollwert, zu vergleichen.

Moderne Öfen verwenden oft hochentwickelte Regler (wie PID, SPS oder Touchscreen), die mit mehrstufigen thermischen Zyklen programmiert werden können.

Regulierung der Heizelemente

Basierend auf der Differenz zwischen der tatsächlichen Temperatur und dem Sollwert trifft der Regler eine Entscheidung. Er passt dann die elektrische Leistung an, die den Heizelementen, die die Ofenwände auskleiden, zugeführt wird, entweder indem er die Leistung erhöht, um die Temperatur zu erhöhen, oder indem er sie verringert, um die Temperatur zu halten oder zu senken.

Der Zweck: Von roher Hitze zu präziser Verarbeitung

Einfach nur Wärme zu erzeugen ist einfach; sie präzise zu steuern ist das, was einen Kammerofen zu einem kritischen Werkzeug für Wissenschaft und Industrie macht. Das Regelsystem ermöglicht diese Präzision.

Erreichen von Temperaturstabilität

Das grundlegendste Ziel ist es, eine stabile Temperatur zu halten. Bei Prozessen wie dem Glühen oder Altern ist die Aufrechterhaltung einer bestimmten Temperatur über Stunden ohne signifikante Schwankungen entscheidend, um die beabsichtigten metallurgischen Veränderungen zu erreichen.

Gewährleistung der Temperaturhomogenität

Fortschrittliche Regelsysteme tragen dazu bei, dass die Wärme gleichmäßig im gesamten Kammerbereich verteilt wird. Diese Temperaturhomogenität ist entscheidend, um zu gewährleisten, dass eine ganze Charge von Teilen oder ein einzelnes großes Bauteil von Anfang bis Ende die exakt gleiche thermische Behandlung erfährt.

Ermöglichen programmierbarer Zyklen

Die wahre Leistungsfähigkeit moderner Regelsysteme liegt in ihrer Programmierbarkeit. Sie ermöglichen es Benutzern, komplexe Heizprofile zu definieren, wie z.B. einen schnellen Anstieg auf eine Temperatur, eine lange Haltezeit (oder „Soak“), gefolgt von einer langsamen, kontrollierten Abkühlphase. Dies ist wesentlich für Prozesse wie das Sintern und die Herstellung fortschrittlicher Keramiken.

Die Kompromisse und Fallstricke verstehen

Die Wirksamkeit des gesamten Ofens hängt von der Qualität seines Regelsystems ab. Ein Fehler in einem Teil des Kreislaufs kann Ihre Ergebnisse gefährden.

Ungenauigkeit der Temperaturerfassung

Das gesamte System vertraut auf das Thermoelement. Wenn der Sensor schlecht kalibriert, verschlechtert oder falsch platziert ist, regelt der Regler auf die falsche Temperatur, was zu inkonsistenten oder fehlgeschlagenen Materialverarbeitungen führt.

Regler-Überschwingen und Unterschwingen

Ein einfacher Regler würde die Heizung einfach ein- und ausschalten, wodurch die Temperatur über und unter den Sollwert schwankt. Ein fortschrittlicherer PID-Regler (Proportional-Integral-Differential) antizipiert diese Schwankungen und nimmt feinere Leistungsanpassungen vor, wodurch die Temperatur mit viel größerer Genauigkeit gehalten wird.

Die Auswirkung auf Materialeigenschaften

Inkonsistente Temperaturregelung führt direkt zu inkonsistenten Materialergebnissen. Eine Abweichung von selbst wenigen Grad kann den Unterschied zwischen einem richtig gehärteten Stahlbauteil und einem spröden oder einem vollständig gesinterten Keramikbauteil und einem porösen, schwachen ausmachen. Mangelnde Präzision untergräbt die Prozesswiederholbarkeit.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis des Regelsystems ermöglicht es Ihnen, die richtige Ausrüstung auszuwählen und Probleme zu diagnostizieren. Ihre Anwendung bestimmt den Grad der benötigten Kontrolle.

- Wenn Ihr Hauptaugenmerk auf Wiederholbarkeit und hochwertigen Materialien liegt: Ein System mit einem kalibrierten Thermoelement und einem programmierbaren PID- oder SPS-Regler ist für konsistente Ergebnisse unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung oder Ausbrennen liegt: Ein einfacher Regler, der einen allgemeinen Temperaturbereich aufrechterhält, kann ausreichen, aber Sie opfern Präzision.

- Wenn Ihr Hauptaugenmerk auf komplexer Materialentwicklung liegt: Sie benötigen einen voll programmierbaren, mehrsegmentigen Regler, der präzise, wiederholbare thermische Zyklen ermöglicht, um neue Materialeigenschaften zu testen und zu erzeugen.

Die Beherrschung des Temperaturregelsystems gibt Ihnen direkte Kontrolle über die endgültigen Eigenschaften Ihrer Materialien.

Übersichtstabelle:

| Funktion | Schlüsselkomponente | Zweck |

|---|---|---|

| Temperaturerfassung | Thermoelement | Misst die Umgebungstemperatur und wandelt sie in ein elektrisches Signal um |

| Temperaturregelung | PID/SPS-Regler | Vergleicht die tatsächliche Temperatur mit dem Sollwert und passt die Leistung der Heizelemente an |

| Wärmeregelung | Heizelemente | Führen Wärme zu oder reduzieren sie basierend auf Reglerentscheidungen, um die gewünschte Temperatur aufrechtzuerhalten |

| Prozessausführung | Programmierbare Zyklen | Ermöglicht komplexe thermische Profile für präzise Änderungen der Materialeigenschaften |

Bereit, die thermische Verarbeitung Ihres Labors mit Präzision zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Mit starken Tiefenanpassungsfähigkeiten passen wir unsere Produkte an Ihre einzigartigen experimentellen Anforderungen an – und gewährleisten so konsistente Ergebnisse und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung