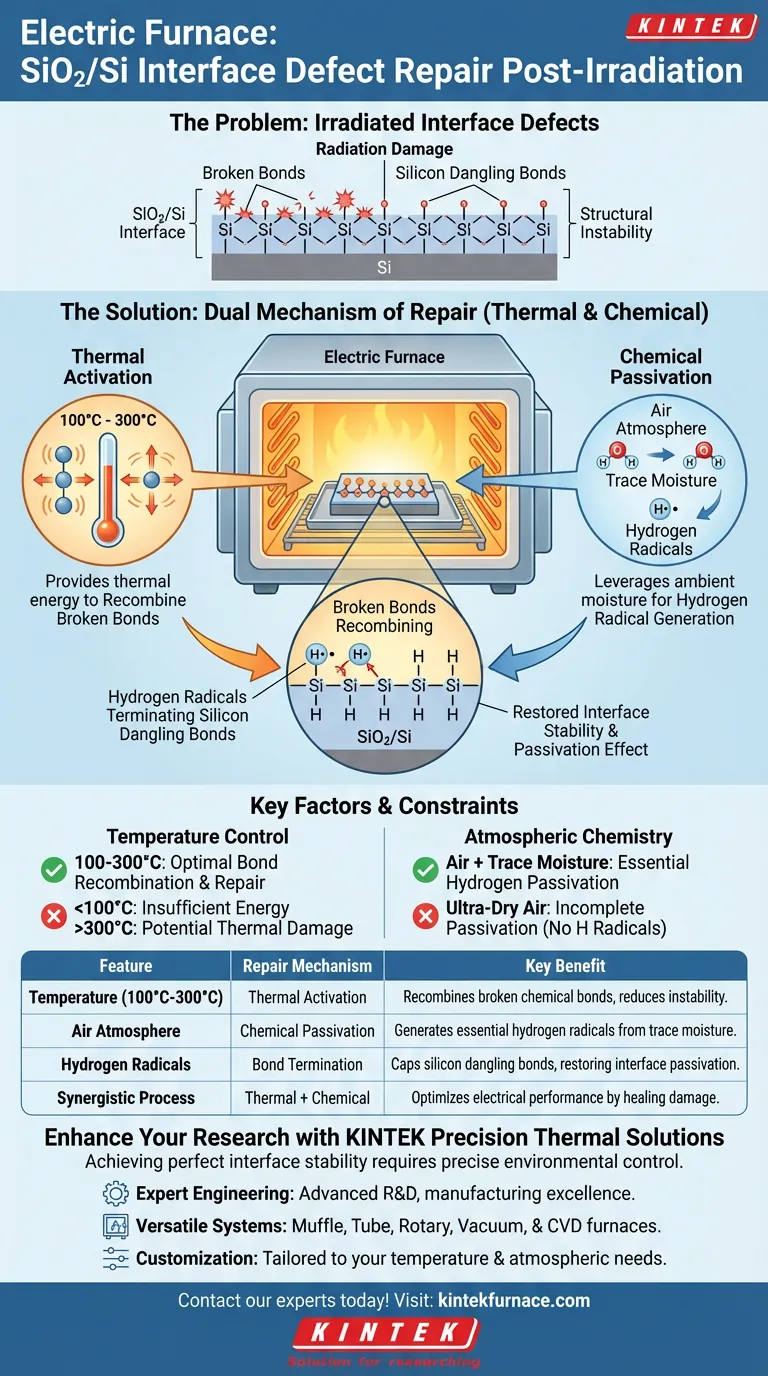

Ein Elektroofen erleichtert die Reparatur von Defekten hauptsächlich durch einen dualen Mechanismus aus thermischer Aktivierung und chemischer Passivierung. Durch den Betrieb typischerweise zwischen 100°C und 300°C in Luftatmosphäre liefert der Ofen die thermische Energie, die zur Rekombination gebrochener chemischer Bindungen erforderlich ist. Gleichzeitig nutzt er Spurenfeuchtigkeit, die natürlich in der Luft vorhanden ist, um wasserstoffbezogene Radikale zu erzeugen, die Silizium-Dangling-Bonds aktiv terminieren und die Grenzflächenstabilität wiederherstellen.

Die Nachbestrahlungsglühung ist nicht nur ein thermischer Prozess; sie ist eine chemische Wiederherstellung der Materialstruktur. Der Elektroofen nutzt auf einzigartige Weise die Umgebung, um eine Wasserstoffpassivierung zu liefern und so die kritischen SiO2/Si-Grenzflächendefekte, die durch Strahlung verursacht wurden, effektiv zu heilen.

Der Mechanismus der thermischen Reparatur

Bereitstellung essentieller Aktivierungsenergie

Die Hauptfunktion des Elektroofens besteht darin, dem bestrahlten Probe thermische Energie zuzuführen. Strahlenschäden brechen oft chemische Bindungen an der Grenzfläche und erzeugen strukturelle Instabilität.

Der Ofen schafft eine Umgebung, in der Atome und Elektronen genügend Energie erzeugen, um sich zu bewegen und neu zu organisieren. Diese thermische Agitation fördert die Rekombination chemischer Bindungen, die während der Bestrahlung gebrochen wurden.

Zieltemperaturbereich

Das spezifische Betriebsfenster für diesen Prozess liegt typischerweise zwischen 100°C und 300°C.

Dieser Bereich wird sorgfältig ausgewählt, um hoch genug zu sein, um die Bindungsreparatur zu stimulieren, aber kontrolliert genug, um keine zusätzlichen thermischen Spannungen zu induzieren. Innerhalb dieses Fensters wird die Eliminierung von Grenzflächendefekten thermodynamisch begünstigt.

Die Rolle der atmosphärischen Chemie

Nutzung von Umgebungsluft

Im Gegensatz zu Vakuumglühsystemen arbeitet der Elektroofen in einer Luftatmosphäre. Dies ist ein strategisches Merkmal, kein Kontrollmangel.

Die Anwesenheit von Luft ist entscheidend, da sie chemische Komponenten einführt, die für den Reparaturprozess notwendig sind und die reine Hitze nicht liefern kann.

Spurenfeuchtigkeit als Reaktant

Der entscheidende aktive Bestandteil in dieser Atmosphäre sind Spuren von Feuchtigkeit. Selbst geringe Luftfeuchtigkeitsgrade spielen während des Glühprozesses eine wichtige chemische Rolle.

Unter den thermischen Bedingungen des Ofens dient diese Feuchtigkeit als Quelle für wasserstoffbezogene Radikale.

Wiederherstellung des Passivierungseffekts

Diese Wasserstoffradikale sind essentiell für die gezielte Behandlung von Silizium-Dangling-Bonds – ungesättigte Valenzbindungen an der SiO2/Si-Grenzfläche, die als elektrische Defekte wirken.

Die Radikale binden sich an diese Dangling-Bonds und "kappen" oder terminieren sie effektiv. Dieser Prozess stellt den Passivierungseffekt der Grenzfläche wieder her und verbessert die elektrische Leistung der Struktur erheblich.

Verständnis der Einschränkungen und Variablen

Abhängigkeit von Umgebungsbedingungen

Da der Prozess auf Umgebungsluft angewiesen ist, ist der Reparaturmechanismus inhärent mit der Zusammensetzung der Atmosphäre verbunden.

Wenn die Luft vollständig feuchtigkeitsfrei ist (z. B. in einer ultra-trockenen Umgebung), kann die Versorgung mit Wasserstoffradikalen unzureichend sein. Dies würde die Fähigkeit des Ofens, Silizium-Dangling-Bonds zu terminieren, einschränken und die Passivierung unvollständig lassen.

Die Grenzen der thermischen Rekombination

Obwohl Hitze die Bindungsrekombination fördert, kann sie nicht alle Defekte allein beheben.

Thermische Energie bewegt das Gitter in einen niedrigeren Energiezustand, aber ohne das chemische Agens (Wasserstoff) bleiben bestimmte Grenzflächenzustände aktiv. Die Synergie zwischen Hitze und Feuchtigkeit ist der entscheidende Erfolgsfaktor.

Optimierung des Glühprozesses

Um die Defektreparatur in SiO2/Si-Strukturen zu maximieren, müssen Sie thermische Präzision mit atmosphärischer Chemie in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Bindungsrekombination liegt: Halten Sie die Ofentemperatur streng im Bereich von 100°C bis 300°C, um ausreichende Aktivierungsenergie ohne thermische Schäden zu liefern.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenpassivierung liegt: Stellen Sie sicher, dass die Glühung in einer Luftatmosphäre mit Spurenfeuchtigkeit stattfindet, um eine ausreichende Versorgung mit Wasserstoffradikalen zur Terminierung von Dangling-Bonds zu gewährleisten.

Eine erfolgreiche Nachbestrahlungsreparatur erfordert, den Elektroofen nicht nur als Heizer, sondern als Reaktor zu betrachten, der wesentliche chemische Heilung auf atomarer Ebene ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Reparaturmechanismus | Hauptvorteil |

|---|---|---|

| Temperatur (100°C-300°C) | Thermische Aktivierung | Rekombiniert gebrochene chemische Bindungen und reduziert strukturelle Instabilität. |

| Luftatmosphäre | Chemische Passivierung | Nutzt Spurenfeuchtigkeit, um essentielle Wasserstoffradikale zu erzeugen. |

| Wasserstoffradikale | Bindungsterminierung | Kappt Silizium-Dangling-Bonds zur Wiederherstellung der Grenzflächenpassivierung. |

| Synergistischer Prozess | Thermisch + Chemisch | Optimiert die elektrische Leistung durch Heilung strahlungsinduzierter Schäden. |

Verbessern Sie Ihre Halbleiterforschung mit präzisen thermischen Lösungen

Perfekte Grenzflächenstabilität erfordert mehr als nur Hitze – sie erfordert präzise Umgebungssteuerung. KINTEK bietet branchenführende thermische Ausrüstung, die für die strengen Anforderungen der Nachbestrahlungsglühung und Materialwissenschaft entwickelt wurde.

Warum KINTEK wählen?

- Experten-Engineering: Gestützt auf fortschrittliche F&E und Fertigungsexzellenz.

- Vielseitige Systeme: Wir bieten eine vollständige Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen.

- Individualisierung: Jeder Ofen kann auf Ihre spezifischen Temperatur- und Atmosphärenanforderungen zugeschnitten werden.

Bereit, Ihren Defektreparaturprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten, individuell anpassbaren Ofen für die einzigartigen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Shota Nunomura, Masaru Hori. O2 and Ar plasma processing over SiO2/Si stack: Effects of processing gas on interface defect generation and recovery. DOI: 10.1063/5.0184779

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Kernfunktionen von Muffelöfen beim Stahltesten? Simulation von Kühlung & Mikrostruktur-Entwicklung

- Was sind die Hauptmerkmale des Muffelofenbaus? Entdecken Sie Präzision und Sicherheit in Hochtemperaturlaboren

- Welche experimentellen Bedingungen bietet ein kleiner Hochtemperatur-Elektroheizofen für Graphitlager?

- Wie wird ein Muffelofen bei der Nachbearbeitung von Hydroxylapatit (HA)-Pulver eingesetzt? Optimierung von Reinheit und Bioaktivität

- Was sind die Vorteile eines Kastenelektroofens? Erzielen Sie präzise, sichere thermische Prozesse

- Welche elektrischen Sicherheitsvorkehrungen sollten bei einem Muffelofen getroffen werden? Wesentliche Schritte zur Vermeidung von Stromschlägen und Bränden

- Warum wird ein Labor-Hochtemperatur-Muffelofen für die Behandlung von (Nd,Gd)1/3Sr2/3CoO3-d-Kathoden bei 900°C benötigt?

- Wie variiert der Preis eines Muffelofens?Wichtige Faktoren und Tipps zur Budgetierung