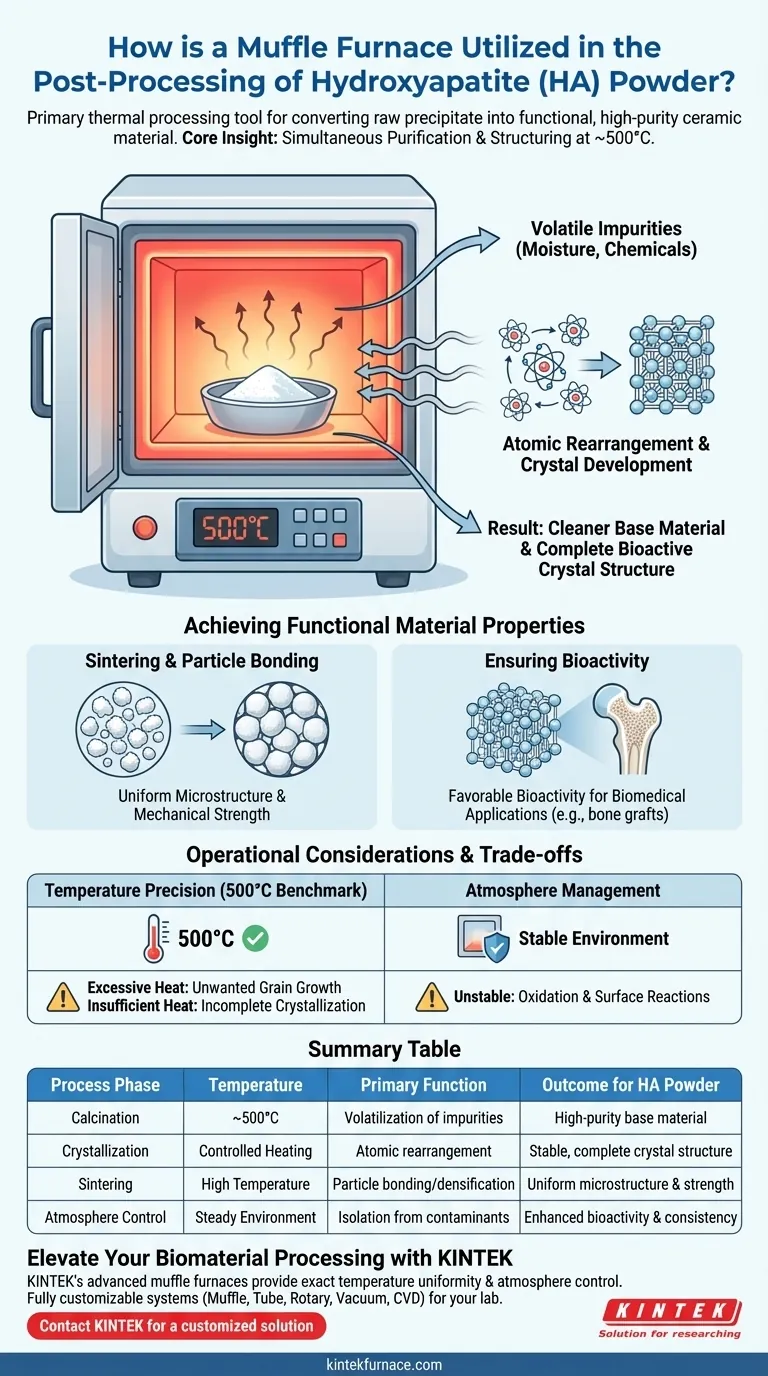

Ein Muffelofen dient als primäres thermisches Bearbeitungswerkzeug zur Umwandlung von ausgefälltem Hydroxylapatit (HA)-Pulver in funktionelles Keramikmaterial. Er wird zur Durchführung von Hochtemperatur-Kalzinierung und -Sintern eingesetzt, wobei typischerweise eine kontrollierte Umgebung von 500 °C aufrechterhalten wird, um das Rohpräzipitat in stabile, hochreine Verstärkungspartikel umzuwandeln.

Kernpunkt: Der Wert des Muffelofens liegt in seiner Fähigkeit, das Material gleichzeitig zu reinigen und zu strukturieren. Durch die Aufrechterhaltung einer konstanten Umgebung von 500 °C werden flüchtige Verunreinigungen ausgetrieben, während das HA-Pulver gezwungen wird, eine vollständige, bioaktive Kristallstruktur zu entwickeln.

Der Mechanismus der Wärmebehandlung

Um den Nutzen des Muffelofens zu verstehen, muss man über einfaches Erhitzen hinausblicken. Er wird verwendet, um spezifische chemische und physikalische Veränderungen im HA-Pulver zu bewirken.

Entfernung flüchtiger Verunreinigungen

Rohes Hydroxylapatit-Präzipitat enthält oft Restfeuchtigkeit oder chemische Nebenprodukte aus der Synthesephase.

Der Muffelofen isoliert das Material in einer hochreinen Umgebung. Durch Erhöhung der Temperatur auf 500 °C werden diese flüchtigen Verunreinigungen effektiv aus dem Pulver ausgetrieben, wodurch eine sauberere Grundsubstanz zurückbleibt.

Entwicklung der Kristallstruktur

Der Heizprozess ist entscheidend für die kristallographische Definition.

Die vom Ofen bereitgestellte thermische Energie ermöglicht es den Atomen im HA-Pulver, sich neu anzuordnen. Dies fördert die Entwicklung einer vollständigen Kristallstruktur und wandelt das Material von einem potenziell amorphen Zustand in eine stabile kristalline Form um.

Erreichen funktioneller Materialeigenschaften

Die Nachbearbeitungsphase bestimmt die endgültige Leistung der Keramik in biologischen Anwendungen. Der Muffelofen ist der Motor für diese Transformation.

Sintern und Partikelbindung

Während der Sinterphase erleichtert der Ofen die Verdichtung des Pulvers.

Hohe Hitze bewirkt, dass sich die einzelnen Pulverpartikel fest miteinander verbinden. Dies führt zu einer einheitlichen Mikrostruktur, die für eine konsistente mechanische Leistung des Endprodukts unerlässlich ist.

Sicherstellung der Bioaktivität

Das ultimative Ziel der Verarbeitung von HA ist oft seine Verwendung als Verstärkungspartikel in biomedizinischen Anwendungen.

Durch die Entfernung von Verunreinigungen und die Perfektionierung des Kristallgitters stellt der Muffelofen sicher, dass die endgültigen Keramikpartikel günstige Bioaktivität aufweisen. Dies macht das Material für die Integration in biologische Systeme, wie Knochentransplantate oder Beschichtungen, geeignet.

Betriebliche Überlegungen und Kompromisse

Obwohl der Muffelofen unerlässlich ist, erfordert das Erreichen der gewünschten Ergebnisse eine präzise Kontrolle der Betriebsvariablen.

Temperaturpräzision

Der erwähnte Richtwert von 500 °C ist entscheidend.

Abweichungen von der Zieltemperatur können nachteilige Auswirkungen haben. Übermäßige Hitze kann zu unerwünschtem Kornwachstum führen, was die mechanischen Eigenschaften verschlechtert, während unzureichende Hitze zu unvollständiger Kristallisation und geringerer Reinheit führt.

Atmosphärenmanagement

Ein wesentlicher Vorteil eines Muffelofens ist, dass er das Heizelement von der Kammer trennt und so Verbrennungskontaminationen verhindert.

Dennoch müssen die Bediener die interne Atmosphäre überwachen. Bei hochreinen Keramiken ist es notwendig, sicherzustellen, dass die Kammerumgebung stabil bleibt, um Oberflächenoxidation oder unbeabsichtigte chemische Reaktionen während der langen Haltezeiten, die für das Sintern erforderlich sind, zu verhindern.

Optimierung Ihrer Nachbearbeitungsstrategie

Bei der Verwendung eines Muffelofens für Hydroxylapatit sollten Ihre Betriebsparameter von Ihren Endzielanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Bioaktivität liegt: Halten Sie die Kalzinierungstemperatur von 500 °C strikt ein, um eine vollständige Verflüchtigung von Verunreinigungen und eine optimale Kristallbildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Stellen Sie sicher, dass der Sinterzyklus ausreicht, um die Pulver fest zu verbinden und eine einheitliche Mikrostruktur zu schaffen, die physikalischen Belastungen standhält.

Der Muffelofen ist das entscheidende Instrument, das Hydroxylapatit von einem chemischen Rohpräzipitat in ein funktionelles Hochleistungs-Biomaterial verwandelt.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Hauptfunktion | Ergebnis für HA-Pulver |

|---|---|---|---|

| Kalzinierung | ~500°C | Verflüchtigung von Verunreinigungen | Hochreine Grundsubstanz |

| Kristallisation | Kontrolliertes Erhitzen | Atomare Umlagerung | Stabile, vollständige Kristallstruktur |

| Sintern | Hohe Temperatur | Partikelbindung/Verdichtung | Einheitliche Mikrostruktur & Festigkeit |

| Atmosphärenkontrolle | Stabile Umgebung | Isolation von Verunreinigungen | Verbesserte Bioaktivität & Konsistenz |

Verbessern Sie Ihre Biomaterialverarbeitung mit KINTEK

Präzision ist entscheidend bei der Umwandlung von Hydroxylapatit in Hochleistungs-Keramiken. KINTEKs fortschrittliche Muffelöfen bieten die exakte Temperaturuniformität und Atmosphärenkontrolle, die für überlegene Kalzinierung und Sinterung erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Stellen Sie noch heute die Bioaktivität und strukturelle Integrität Ihrer Materialien sicher.

Kontaktieren Sie KINTEK für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Unterschiede zwischen Standard- und Hochtemperatur-Muffelöfen? Wählen Sie den richtigen Ofen für Ihre Laboranforderungen

- Warum ist die Alkalischmelze in einem Muffelofen für die Synthese von Kohlenflugaschezolithen erforderlich? Maximales chemisches Potenzial freisetzen

- Was ist ein Muffelofen und wie verhält er sich zu Laboröfen? Entdecken Sie Präzisionserhitzung für Ihr Labor

- Wie kann die digitale Schnittstelle eines Muffelofens dessen Funktionalität verbessern?Präzision, Sicherheit und Effizienz erklärt

- Was ist der Hauptnachteil von Muffelöfen bezüglich der Inertgasverteilung? Erfahren Sie, wie Sie eine gleichmäßige Atmosphäre gewährleisten können

- Welche Faktoren beeinflussen die Wahl einer Muffelofen? Wichtige Überlegungen für optimale Laborleistung

- Welche Rolle spielt ein industrieller Hochtemperatur-Muffelofen bei der Kalzinierung von Bariumtitanat-Pulvern?

- Welche Rolle spielt ein Hochtemperatur-Kammerwiderstandsofen bei der Synthese von NiMoO4-Mikroblumen?