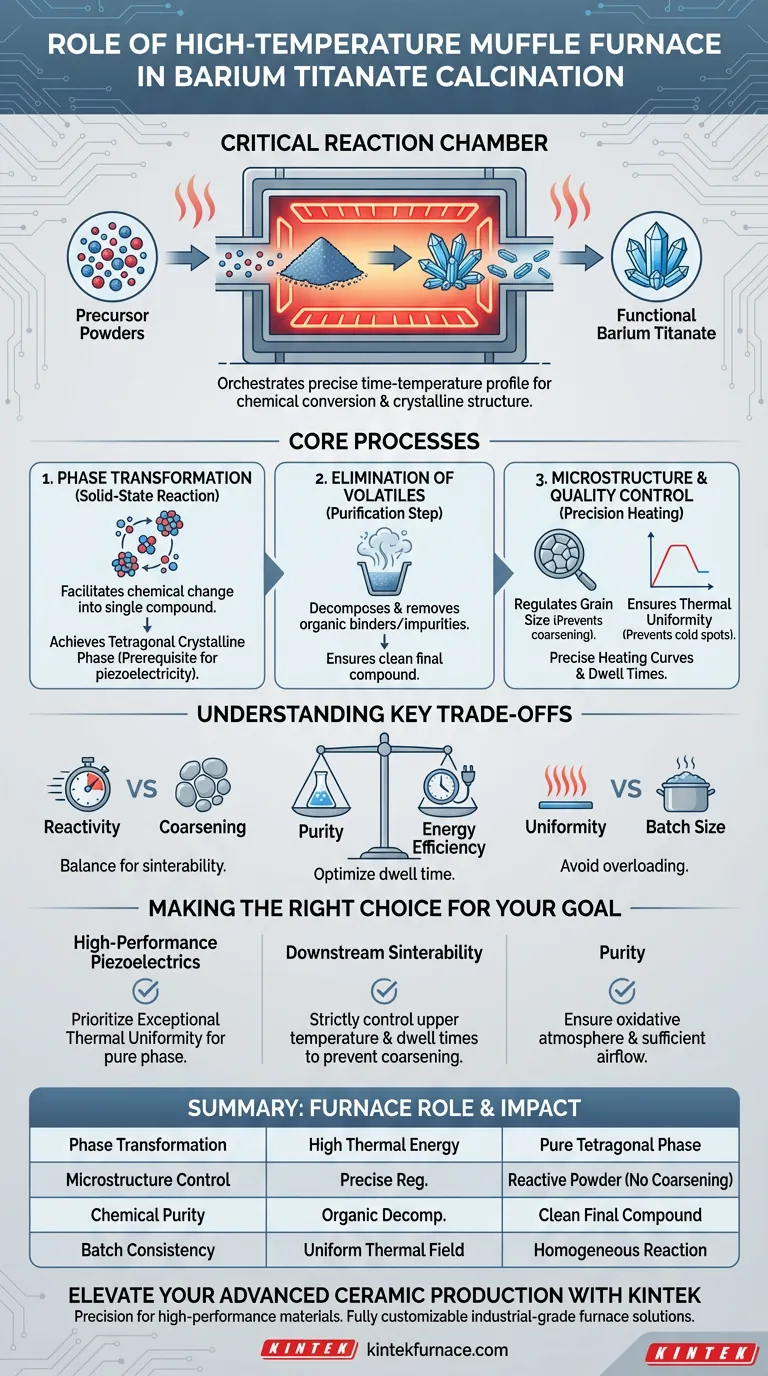

Ein industrieller Hochtemperatur-Muffelofen fungiert als kritische Reaktionskammer für die Umwandlung von rohen chemischen Mischungen in funktionelles Bariumtitanat. Er bietet eine streng kontrollierte thermische Umgebung, die Festkörperreaktionen antreibt und Vorläuferpulver in die spezifische kristalline Phase umwandelt, die für Hochleistungs-Piezoanwendungen erforderlich ist.

Der Muffelofen tut mehr, als nur das Material zu erhitzen; er orchestriert das präzise Zeit-Temperatur-Profil, das erforderlich ist, um Vorläufer chemisch in eine reine Bariumtitanat-Phase umzuwandeln. Dieser Prozess legt die Kristallinität und Kornstruktur fest, die die endgültigen elektrischen und mechanischen Eigenschaften des Materials definieren.

Der Mechanismus der Phasentransformation

Ermöglichung von Festkörperreaktionen

Die Hauptfunktion des Ofens besteht darin, die Energie für eine Festkörperreaktion bereitzustellen. In dieser Umgebung durchlaufen die physikalisch gemischten Rohpulver eine chemische Veränderung, um eine einzige, einheitliche Verbindung zu werden.

Diese Reaktion wandelt die ursprüngliche Mischung in die spezifische Bariumtitanat-Phase um. Ohne diese stabile thermische Zufuhr bliebe das Material eine Mischung aus nicht umgesetzten Oxiden und kein funktionelles Keramikpulver.

Erreichung der tetragonalen kristallinen Phase

Damit Bariumtitanat piezoelektrische Eigenschaften aufweist, muss es eine spezifische Kristallstruktur besitzen. Der Ofen treibt das Pulver in eine stabile tetragonale kristalline Phase.

Diese Phasentransformation ist die Voraussetzung für die ferroelektrischen Fähigkeiten des Materials. Wenn der Ofen die richtige Temperatur nicht erreicht oder hält, kann das Pulver in einer nicht funktionellen kubischen Phase verbleiben oder sekundäre Verunreinigungen enthalten.

Eliminierung von flüchtigen Bestandteilen

Der Kalzinierungsprozess dient auch als Reinigungsschritt. Die Hochtemperaturumgebung zersetzt und entfernt wirksam restliche organische Komponenten, Tenside oder flüchtige Verunreinigungen, die aus dem Mischprozess übrig geblieben sind.

Kontrolle von Mikrostruktur und Qualität

Regulierung der Korngröße

Die Temperaturkontrolle ist direkt mit der Partikelmorphologie verbunden. Der Ofen muss ein Gleichgewicht halten, das eine vollständige Reaktion gewährleistet, ohne eine Kornvergröberung zu verursachen.

Wenn die Temperatur zu hoch oder unkontrolliert ist, können die Partikel zu groß werden. Die Kontrolle der Korngröße in diesem Stadium ist entscheidend für die Reaktivität des Pulvers während der nachfolgenden Verarbeitungsschritte.

Gewährleistung der thermischen Gleichmäßigkeit

Ein industrieller Muffelofen ist so konzipiert, dass er eine gleichmäßige thermische Feldverteilung bietet. Dies gewährleistet, dass das Pulver in der Mitte der Charge die gleiche Reaktion erfährt wie das Pulver an den Rändern.

Gleichmäßigkeit verhindert "kalte Stellen", die zu unvollständigen Reaktionen führen könnten. Eine gleichmäßige thermische Historie ist unerlässlich für die Herstellung eines homogenen, einphasigen Materials.

Präzise Heizkurven

Der Ofen ermöglicht es den Herstellern, spezifische Aufheizraten und Haltezeiten zu programmieren. Ein Protokoll könnte beispielsweise ein Aufheizen auf 800 °C und ein Halten für eine bestimmte Dauer beinhalten, um die Kristallstruktur zu verfeinern.

Diese Parameter bestimmen den Abschluss der Reaktion. Eine präzise Kontrolle der "Haltezeit" stellt sicher, dass die Phasentransformation vollständig abgeschlossen ist, bevor der Kühlzyklus beginnt.

Verständnis der Kompromisse

Reaktivität vs. Vergröberung

Es gibt einen feinen Kompromiss zwischen Reaktionsvollständigkeit und Partikelgröße. Höhere Temperaturen treiben die Reaktion schneller voran, bergen aber das Risiko einer zu starken Kornvergröberung, was die spätere Sinterbarkeit des Pulvers verringert.

Reinheit vs. Energieeffizienz

Längere Haltezeiten gewährleisten die vollständige Entfernung organischer Verunreinigungen und die vollständige Phasenbildung. Das Verlängern des Zyklus über das chemisch Notwendige hinaus verschwendet jedoch Energie und reduziert den Durchsatz der Fertigung.

Gleichmäßigkeit vs. Chargengröße

Die Erhöhung der Chargengröße in einem Industrieofen kann die thermische Gleichmäßigkeit beeinträchtigen. Wenn der Ofen überladen ist, erreicht die Mitte des Pulverbettes möglicherweise nicht die Solltemperatur, was zu inkonsistenten piezoelektrischen Leistungen im Endprodukt führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Kalzinierung von Bariumtitanat zu optimieren, müssen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Piezoelektrika liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher thermischer Gleichmäßigkeit, um sicherzustellen, dass die gesamte Charge die reine tetragonale Phase ohne sekundäre Verunreinigungen erreicht.

- Wenn Ihr Hauptaugenmerk auf nachgeschalteter Sinterbarkeit liegt: Kontrollieren Sie streng die oberen Temperaturgrenzen und Haltezeiten, um eine Kornvergröberung zu verhindern und sicherzustellen, dass das Pulver für die endgültige Verdichtung reaktiv bleibt.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Stellen Sie sicher, dass der Ofen in der Lage ist, eine oxidative Atmosphäre mit ausreichend Luftstrom aufrechtzuerhalten, um zersetzte organische Binder und flüchtige Stoffe vollständig abzuführen.

Der Muffelofen ist nicht nur eine Wärmequelle; er ist das Werkzeug, das die chemische Identität und das physikalische Potenzial Ihres Bariumtitanat-Pulvers definiert.

Zusammenfassungstabelle:

| Prozessziel | Rolle des Ofens | Auswirkung auf das Material |

|---|---|---|

| Phasentransformation | Hohe thermische Energie | Wandelt Vorläufer in reine tetragonale kristalline Phase um |

| Mikrostrukturkontrolle | Präzise Temperaturregelung | Verhindert Kornvergröberung, um die Pulverreaktivität zu erhalten |

| Chemische Reinheit | Organische Zersetzung | Entfernt flüchtige Stoffe und Tenside für eine saubere Endverbindung |

| Chargenkonsistenz | Gleichmäßiges Wärmefeld | Gewährleistet eine homogene Reaktion über das gesamte Pulverbett |

Optimieren Sie Ihre Produktion von fortschrittlichen Keramiken mit KINTEK

Präzision ist die Grundlage für Hochleistungs-Piezoelektrika. Bei KINTEK verstehen wir, dass die Kalzinierung von Bariumtitanat mehr als nur Wärme erfordert – sie erfordert eine streng kontrollierte thermische Umgebung.

Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperaturöfen für Labore an. Alle unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Temperaturprofile und Gleichmäßigkeitsanforderungen zu erfüllen und sicherzustellen, dass Ihre Pulver jedes Mal die perfekte Kornstruktur und chemische Identität erreichen.

Bereit, Ihre Materialeigenschaften zu optimieren? Kontaktieren Sie uns noch heute, um mit einem technischen Spezialisten über unsere industriellen Ofenlösungen zu sprechen.

Visuelle Anleitung

Referenzen

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Temperatur hat ein Muffelofen? Ein Leitfaden zur Auswahl des richtigen Bereichs für Ihr Labor

- Warum wird ein industrieller Muffelofen zum Vorwärmen von Fe-C-B-Cr-W-Legierungen benötigt? Gewährleistung der strukturellen Integrität

- Wie sollen Proben in der Muffelkammer platziert werden? Gewährleistung einer gleichmäßigen Erwärmung und Sicherheit

- Welche Temperaturbereiche decken verschiedene Arten von Muffelöfen ab? Finden Sie Ihre perfekte Wärmelösung

- Welche Temperaturaspekte sind bei Muffelöfen wichtig? Leistung und Langlebigkeit optimieren

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Flexibilität vs. Effizienz bei hohem Volumen

- Wie werden Hochtemperatur-Muffelöfen und AAS bei der Erkennung von Schwermetallen in Lippenstiften für die Verbrauchersicherheit eingesetzt?

- Was ist der Zweck eines Laborofens mit Luftkammer? Meisterung der Umwandlung von anorganischem Glas und Keramik