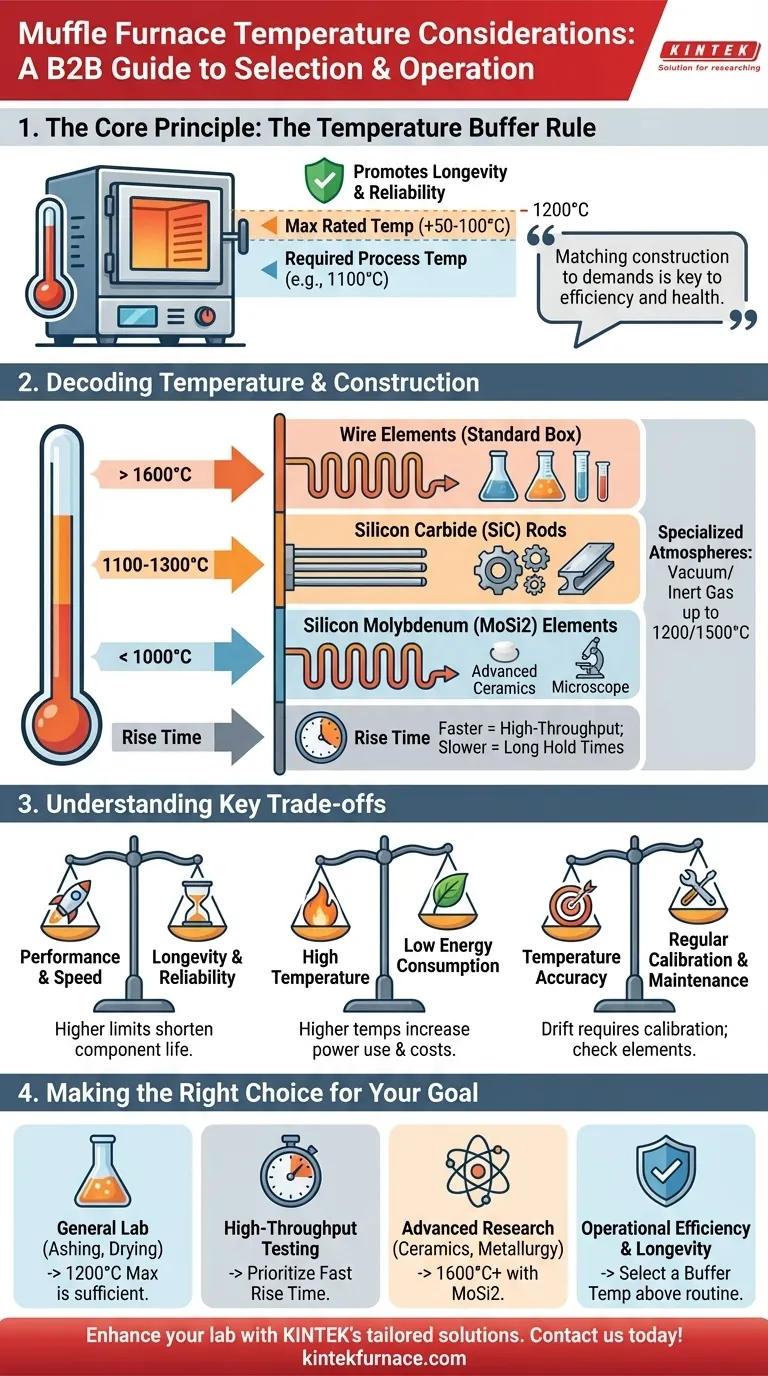

Bei der Auswahl oder dem Betrieb eines Muffelofens sind die wichtigsten Temperaturaspekte seine maximale Betriebstemperatur, sein typischer Betriebsbereich und seine Aufheizzeit. Die Wahl eines Ofens mit einer Maximaltemperatur, die geringfügig über der erforderlichen Prozesstemperatur liegt, ist eine entscheidende Best Practice, da dies einen Dauerbetrieb an seiner absoluten Grenze verhindert, was die Lebensdauer der Heizelemente und der Isolierung verlängert.

Die Kernentscheidung liegt nicht nur darin, eine bestimmte Temperatur zu erreichen, sondern darin, die Materialkonstruktion des Ofens an die Anforderungen Ihrer Anwendung anzupassen. Das Verständnis dieser Beziehung ist der Schlüssel zur Gewährleistung der Betriebseffizienz, der Prozesszuverlässigkeit und der langfristigen Gesundheit der Geräte.

Dekodierung der Temperaturspezifikationen

Die Temperatureinstufung eines Muffelofens ist seine wichtigste Spezifikation. Sie bestimmt, woraus der Ofen besteht, wofür er verwendet werden kann und wie hoch seine Betriebskosten sein werden.

Standard-Betriebsbereiche

Die meisten Standard-Labor-Muffelöfen arbeiten bis zu Temperaturen zwischen 1000°C und 1200°C. Dieser Bereich ist für eine Vielzahl gängiger Anwendungen geeignet, wie z. B. Veraschung, Wärmebehandlung von Metallen und Materialprüfung.

Industrielle und spezialisierte Modelle können viel höhere Temperaturen erreichen, wobei einige Hochtemperaturanlagen für anspruchsvollere Prozesse bis zu 1600°C bis 1800°C erreichen.

Die Bedeutung der Maximaltemperatur

Die maximal zulässige Temperatur eines Ofens ist eine Kapazität, keine empfohlene Reisegeschwindigkeit. Ein kontinuierlicher Betrieb des Ofens an seiner absoluten Grenze belastet seine Heizelemente und Isolierung extrem.

Für optimale Langlebigkeit und Leistung gilt als Faustregel, einen Ofen mit einer Maximaltemperatur auszuwählen, die mindestens 50°C bis 100°C höher ist als Ihre höchste übliche Betriebstemperatur. Dies bietet einen Puffer, der die Lebensdauer der Geräte erheblich verlängert.

Verständnis der Aufheizzeit

Die Aufheizzeit ist die Zeit, die der Ofen benötigt, um von Umgebungstemperatur auf seine maximale Temperatur zu heizen. Diese Kennzahl ist ein wichtiger Indikator für die Leistung.

Eine schnellere Aufheizzeit ist entscheidend für Umgebungen mit hohem Durchsatz, in denen die Minimierung der Zykluszeit oberste Priorität hat. Für Anwendungen, bei denen der Ofen lange Zeit auf Temperatur gehalten wird, ist die Aufheizzeit möglicherweise ein weniger kritischer Faktor.

Wie die Temperatur die Ofenkonstruktion bestimmt

Die Temperaturfähigkeit eines Ofens ist ein direktes Ergebnis seiner internen Komponenten, hauptsächlich seiner Heizelemente. Für die zuverlässige Erzeugung und Beständigkeit unterschiedlicher Hitzegrade sind unterschiedliche Materialien erforderlich.

Unter 1000°C (Standard-Kastenöfen)

Diese Öfen verwenden typischerweise robuste Drahtheizelemente und sind für allgemeine Anwendungen konzipiert. Sie stellen die häufigste und kostengünstigste Kategorie von Muffelöfen dar.

1100°C bis 1300°C (Siliziumkarbid-Elemente)

Um in diesem höheren Bereich zuverlässig arbeiten zu können, verwenden Öfen häufig Siliziumkarbid (SiC)-Stäbe als Heizelemente. Diese sind bei erhöhten Temperaturen haltbarer und eignen sich für Prozesse, die intensivere Hitze erfordern.

Über 1600°C (Siliziummolybdän-Elemente)

Das Erreichen von Temperaturen für die Forschung an Hochleistungskeramiken und Metallurgie erfordert Spezialausrüstung. Diese Öfen verwenden Siliziummolybdän (MoSi2)-Heizelemente, die extremen thermischen Zyklen standhalten und sehr hohe Temperaturen aufrechterhalten können.

Spezialisierte Atmosphären (Vakuum & Inertgas)

Einige Prozesse erfordern das Erhitzen in einer kontrollierten Atmosphäre, um Oxidation zu verhindern. Vakuum- oder Inertgas-Muffelöfen sind mit spezifischen Temperatureinstufungen erhältlich, oft bis zu 1200°C oder 1500°C, und verfügen über die notwendigen Anschlüsse zur Steuerung der internen Atmosphäre.

Die Abwägungen verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Sich der inhärenten Kompromisse bewusst zu sein, ist unerlässlich für eine fundierte Entscheidung.

Leistung vs. Langlebigkeit

Eine maximale Temperatur und die schnellste Aufheizzeit des Ofens zu erzwingen, verkürzt die Lebensdauer seiner Komponenten. Der Betrieb in einem konservativeren Bereich gewährleistet eine höhere Zuverlässigkeit und weniger Ausfallzeiten für Wartungsarbeiten.

Temperatur vs. Energieverbrauch

Höhere Temperaturen erfordern exponentiell mehr Energie. Ein Ofen mit einer Kapazität von 1800°C hat einen deutlich höheren Stromverbrauch als ein 1200°C-Modell, was zu höheren Betriebskosten führt. Die Bewertung des Energieverbrauchs ist entscheidend für die Budgetierung und Nachhaltigkeitsziele.

Genauigkeit vs. Wartung

Die Temperaturgenauigkeit eines Ofens kann sich im Laufe der Zeit verschieben. Die Aufrechterhaltung der Gültigkeit Ihrer Ergebnisse erfordert eine regelmäßige Temperaturkalibrierung. Dies ist ein wichtiger Wartungsschritt, ebenso wie die Inspektion der Heizelemente auf Verschleiß und die Überprüfung der Isolierung auf Beschädigungen, die zu Wärmeverlust und Ineffizienz führen können.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie Ihre primäre Anwendung als Leitfaden für Ihre Entscheidung bezüglich der Temperaturspezifikationen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten liegt (z. B. Veraschung, Trocknung): Ein Standardofen mit einer Maximaltemperatur von 1200°C ist in der Regel ausreichend und kosteneffizient.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatzprüfungen liegt: Priorisieren Sie ein Modell mit schneller Aufheizzeit, um die Dauer jedes Zyklus zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit fortschrittlichen Materialien liegt (z. B. Keramik, Metallurgie): Sie benötigen ein Hochtemperaturmodell (1600°C+ ) mit speziellen Heizelementen wie Siliziummolybdän.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Langlebigkeit liegt: Wählen Sie einen Ofen mit einer Maximaltemperatur, die angenehm über Ihrer normalen Arbeitstemperatur liegt, um einen Betrieb an seiner absoluten Grenze zu vermeiden.

Indem Sie die Beziehung zwischen Temperatur, Konstruktion und Betriebskosten verstehen, können Sie einen Muffelofen auswählen, der Ihnen noch viele Jahre lang ein zuverlässiges und effizientes Werkzeug ist.

Zusammenfassungstabelle:

| Temperaturbereich | Heizelement | Häufige Anwendungen | Wichtige Überlegungen |

|---|---|---|---|

| Unter 1000°C | Drahtelemente | Allgemeine Laborarbeiten (z. B. Veraschung, Trocknung) | Kosteneffizient, Standardnutzung |

| 1100°C bis 1300°C | Siliziumkarbid (SiC)-Stäbe | Wärmebehandlung, Materialprüfung | Haltbar für höhere Hitze |

| Über 1600°C | Siliziummolybdän (MoSi2) | Fortschrittliche Keramik, Metallurgie | Hochtemperatur, spezialisiert |

| Bis zu 1200°C oder 1500°C | Variabel (für Vakuum/Inertgas) | Prozesse mit kontrollierter Atmosphäre | Verhindert Oxidation, spezielle Anschlüsse |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Muffelofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Zuverlässigkeit steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen können!

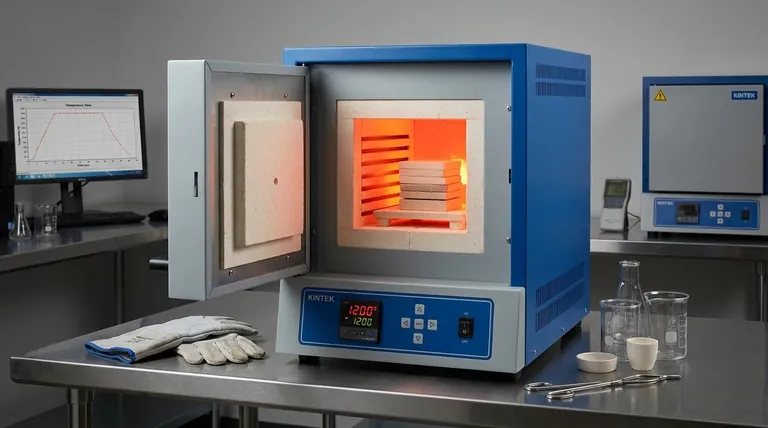

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern