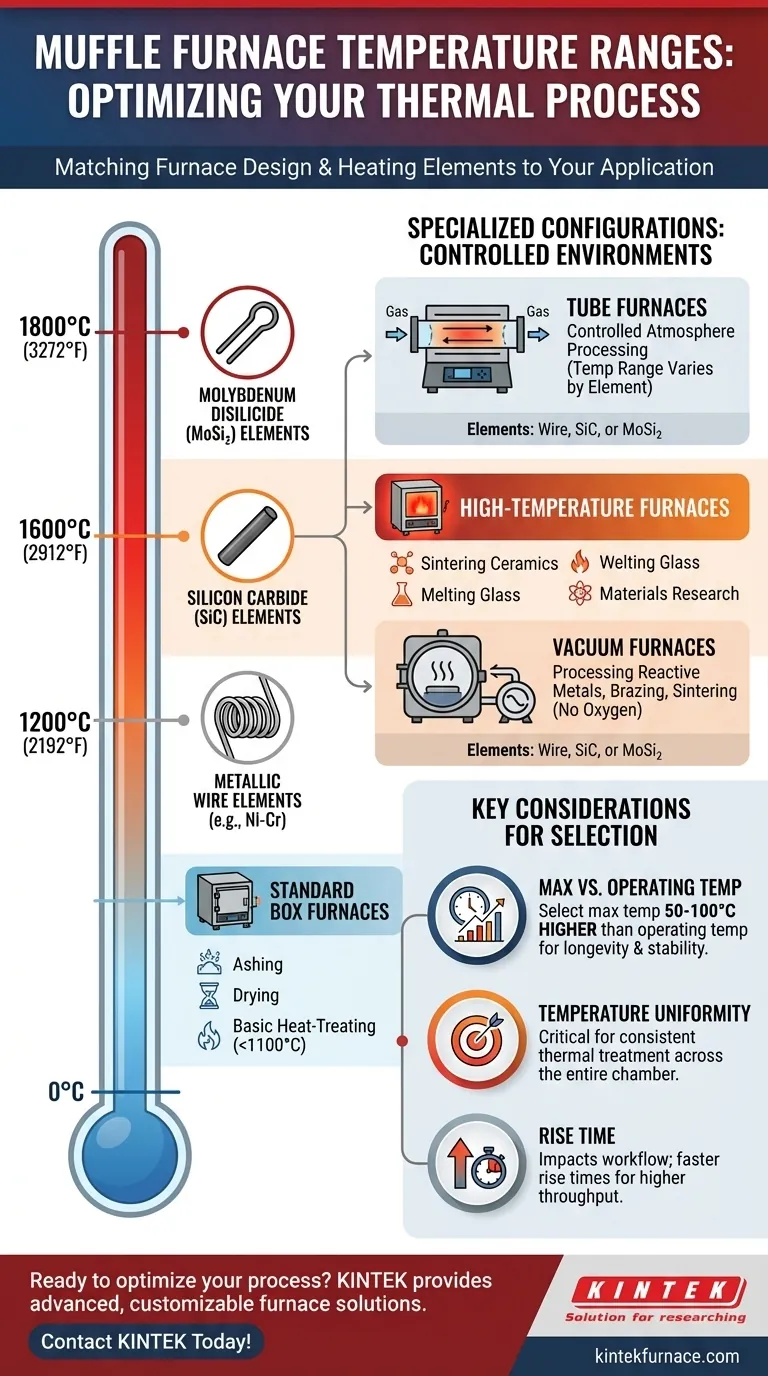

Kurz gesagt, die Betriebstemperaturen von Muffelöfen werden durch ihre Bauweise und Heizelemente bestimmt. Standard-Kastenöfen arbeiten typischerweise bis zu 1200 °C (2192 °F), während Hochtemperaturmodelle, die für fortschrittliche Materialien konzipiert sind, 1600 °C bis 1800 °C (2912 °F bis 3272 °F) erreichen können. Spezialisierte Konstruktionen wie Rohr- oder Vakuumöfen arbeiten innerhalb dieser Bereiche, jedoch in kontrollierten Umgebungen.

Die Wahl eines Muffelofens hängt weniger davon ab, die höchstmögliche Temperatur zu finden, als vielmehr davon, die Heiztechnologie des Ofens auf Ihren spezifischen thermischen Prozess abzustimmen. Der Typ des Heizelements ist der wichtigste Faktor, der den nachhaltigen Betriebsbereich und die Kosten bestimmt.

Wie das Ofendesign den Temperaturbereich bestimmt

Ein Muffelofen ist im Wesentlichen ein isolierter Kasten mit einer Hochtemperatur-Heizquelle. Die maximale Temperatur, die er sicher und konstant erreichen kann, ist ein direktes Ergebnis der bei seiner Konstruktion verwendeten Materialien, insbesondere der Heizelemente.

Standard-Muffelöfen (bis zu 1200 °C)

Dies sind die gängigsten Öfen, die in allgemeinen Labor- und leichten Industrieumgebungen zu finden sind. Sie sind ideal für Anwendungen wie Veraschung, Trocknung und grundlegende Wärmebehandlung von Metallen.

Ihre Temperaturbegrenzung ergibt sich aus ihren metallischen Drahtheizelementen, die typischerweise aus einer Nickel-Chrom- oder Eisen-Chrom-Aluminium-Legierung bestehen. Diese Elemente bieten eine ausgezeichnete Leistung und Langlebigkeit bis etwa 1200 °C, werden aber bei Überschreitung dieser Grenze schnell verschleißen.

Hochtemperatur-Muffelöfen (1200 °C bis 1800 °C)

Wenn Prozesse Temperaturen über 1200 °C erfordern, wie zum Beispiel das Sintern von Hochleistungskeramiken, das Schmelzen von Gläsern oder die Hochtemperaturmaterialforschung, muss der Ofen robustere, nicht-metallische Heizelemente verwenden.

- Siliziumkarbid (SiC)-Elemente: Diese werden für Öfen verwendet, die im Bereich von 1200 °C bis 1600 °C arbeiten. Sie sind bei diesen höheren Temperaturen langlebiger als Drahtelemente.

- Molybdändisilicid (MoSi₂)-Elemente: Für die höchsten Temperaturbereiche, von 1600 °C bis zu 1800 °C, verwenden Öfen MoSi₂-Heizelemente. Diese sind der Standard für anspruchsvolle industrielle und Forschungsanwendungen.

Spezialisierte Ofenkonfigurationen

Während die Heizelemente die Temperatur bestimmen, ermöglicht das physikalische Design des Ofens spezifische Prozesse.

- Rohröfen: Diese verwenden eine zylindrische Heizkammer. Ihr Hauptvorteil ist die Fähigkeit, Proben in einer kontrollierten Atmosphäre zu verarbeiten, indem spezifische Gase durch das Rohr geleitet werden. Ihr Temperaturbereich wird immer noch durch ihre Heizelemente (Draht, SiC oder MoSi₂) bestimmt.

- Vakuumöfen: Diese sind darauf ausgelegt, Materialien in einem Hochvakuum zu erhitzen, was Oxidation und andere atmosphärische Reaktionen verhindert. Sie sind entscheidend für die Verarbeitung reaktiver Metalle und für bestimmte Löt- und Sinteranwendungen.

Wichtige Überlegungen und Kompromisse

Die Auswahl eines Ofens ausschließlich nach seiner maximalen Temperatur kann ein kostspieliger Fehler sein. Sie müssen die Beziehung zwischen Leistung, Langlebigkeit und Ihrer spezifischen Anwendung berücksichtigen.

Maximale vs. Betriebstemperatur

Die maximale Temperatur eines Ofens ist ein kurzfristiger Wert, keine nachhaltige Arbeitstemperatur. Ein kontinuierlicher Betrieb eines Ofens bei seinem absoluten Maximum verkürzt die Lebensdauer seiner Heizelemente drastisch.

Als Faustregel gilt: Wählen Sie einen Ofen mit einer maximalen Temperatur, die mindestens 50 °C bis 100 °C höher ist als Ihre typische Betriebstemperatur. Dies bietet einen Puffer, der eine stabile Steuerung gewährleistet und die Lebensdauer der Ausrüstung erheblich verlängert.

Der Einfluss von Heizelementen

Der Übergang von metallischen Drahtelementen zu SiC- und MoSi₂-Elementen stellt einen erheblichen Sprung in Leistung und Kosten dar. Hochtemperaturöfen sind aufgrund dieser speziellen Komponenten eine größere Investition.

Aufheizzeit und Temperaturgleichmäßigkeit

Die Aufheizzeit ist die Zeit, die der Ofen benötigt, um seinen Sollwert zu erreichen. Obwohl nicht immer das Hauptanliegen, kann sie den Arbeitsablauf und den Durchsatz beeinflussen. Leistungsstärkere oder besser isolierte Öfen können schnellere Aufheizzeiten haben.

Die Temperaturgleichmäßigkeit beschreibt, wie konstant die Temperatur in der gesamten Heizkammer ist. Dies ist entscheidend, um sicherzustellen, dass alle Teile Ihrer Probe genau die gleiche thermische Behandlung erhalten, was für wiederholbare wissenschaftliche Experimente und die Qualitätskontrolle in der Fertigung unerlässlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, konzentrieren Sie sich auf die thermischen Anforderungen Ihres Materials und Prozesses.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten wie Veraschung, Trocknung oder grundlegender Wärmebehandlung unter 1100 °C liegt: Ein Standard-Kastenmuffelofen mit Drahtelementen ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von technischen Keramiken, dem Schmelzen bestimmter Gläser oder der Materialprüfung zwischen 1200 °C und 1700 °C liegt: Sie müssen in einen Hochtemperaturofen mit SiC- oder MoSi₂-Elementen investieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien liegt, die nicht Sauerstoff oder Luft ausgesetzt werden dürfen: Ihre Wahl muss ein Vakuum- oder Rohrofen sein, dessen Temperaturbereich auf die Bedürfnisse Ihres Materials abgestimmt ist.

Letztendlich ist das Verständnis Ihrer Prozessanforderungen der Schlüssel zur Auswahl eines Ofens, der jahrelang zuverlässig funktioniert.

Zusammenfassungstabelle:

| Ofentyp | Temperaturbereich | Heizelement | Typische Anwendungen |

|---|---|---|---|

| Standard-Kastenofen | Bis zu 1200°C | Metalldraht (z.B. Ni-Cr) | Veraschung, Trocknung, grundlegende Wärmebehandlung |

| Hochtemperaturofen | 1200°C bis 1800°C | Siliziumkarbid (SiC) oder Molybdändisilicid (MoSi₂) | Sintern von Keramiken, Glasschmelzen, Materialforschung |

| Rohrofen | Variiert (abhängig von den Elementen) | Draht, SiC oder MoSi₂ | Verarbeitung unter kontrollierter Atmosphäre |

| Vakuumofen | Variiert (abhängig von den Elementen) | Draht, SiC oder MoSi₂ | Verarbeitung reaktiver Metalle, Löten, Sintern |

Bereit, Ihre thermischen Prozesse zu optimieren? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bietet unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – umfassende Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Forschung, industriellen Produktion oder spezialisierten Laboren tätig sind, wir gewährleisten zuverlässige Leistung und eine verlängerte Lebensdauer der Geräte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern