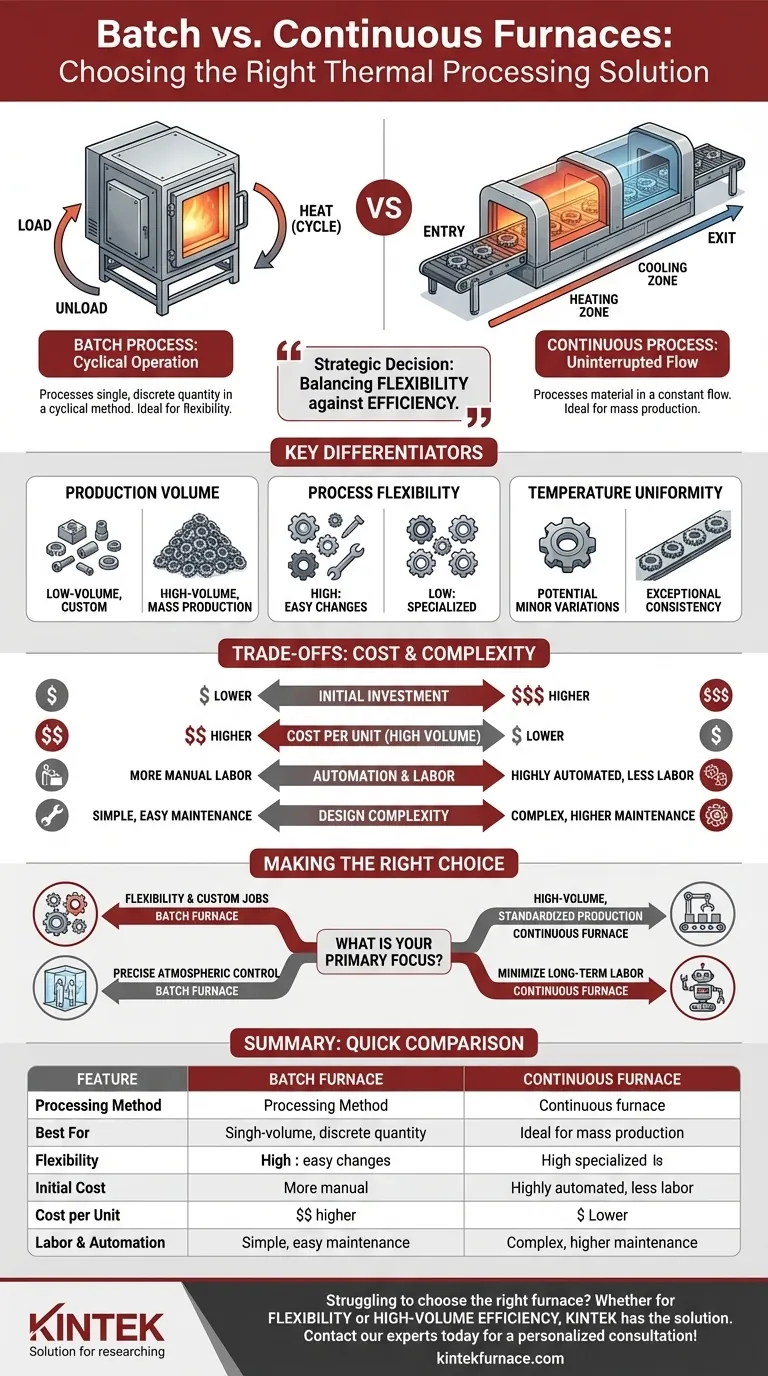

Der grundlegende Unterschied zwischen einem Chargenofen und einem Durchlaufofen liegt in ihrer Verarbeitungsmethode. Ein Chargenofen verarbeitet eine einzelne, diskrete Materialmenge gleichzeitig in einem zyklischen Prozess des Beladens, Erhitzens und Entladens. Im Gegensatz dazu verarbeitet ein Durchlaufofen Material in einem ununterbrochenen Fluss, wobei das Werkstück ständig vom Eingangs- zum Ausgangspunkt durch den Ofen bewegt wird.

Die Wahl zwischen beiden ist eine strategische Entscheidung, die Flexibilität und Effizienz abwägt. Chargenöfen bieten die Vielseitigkeit, verschiedene Produkte und Prozesse zu handhaben, während Durchlauföfen eine hohe Effizienz und Automatisierung für die Massenproduktion eines einzelnen, standardisierten Produkts liefern.

Wie sie funktionieren: Eine grundlegende Trennung

Das Verständnis des Betriebsmodells jedes Ofentyps ist entscheidend, um ihre unterschiedlichen Vorteile und Anwendungen zu erfassen. Sie repräsentieren zwei grundlegend unterschiedliche Philosophien der thermischen Verarbeitung.

Der Chargenprozess: Beladen, Erhitzen, Entladen

Ein Chargenofen arbeitet in einem Start-Ziel-Zyklus für eine bestimmte „Charge“ oder Beladung. Das Material wird hineingelegt, der Ofen wird versiegelt, und ein spezifisches Heiz- (und manchmal Kühl-) Profil wird ausgeführt.

Sobald der Zyklus abgeschlossen ist, muss der Ofen abgekühlt werden, bevor das fertige Produkt entnommen wird. Der gesamte Prozess muss dann für die nächste Charge wiederholt werden. Dies macht sie ideal für die Verarbeitung diskreter Mengen in einer versiegelten, kontrollierten Umgebung.

Der kontinuierliche Prozess: Ein konstanter Fluss

Ein Durchlaufofen funktioniert wie ein Fließband. Material wird an einem Ende eingeführt, bewegt sich auf einem Förderband oder einem ähnlichen Transportmechanismus durch verschiedene Temperaturzonen und verlässt das andere Ende vollständig verarbeitet.

Diese Systeme sind für den Dauerbetrieb ausgelegt. Ihre Kapazität wird nicht durch die Kammergröße bestimmt, sondern durch die Rate, mit der Material zugeführt werden kann, und die Geschwindigkeit, mit der es sich durch den Ofen bewegt. Dies ermöglicht integrierte Heiz- und Kühlbereiche innerhalb eines nahtlosen Betriebs.

Hauptunterscheidungsmerkmale: Volumen vs. Vielseitigkeit

Die betrieblichen Unterschiede schaffen je nach Produktionsziel unterschiedliche Vorteile. Die Entscheidung hängt davon ab, ob Sie eine große Menge eines Produkts produzieren müssen oder die Flexibilität haben möchten, viele verschiedene Dinge zu produzieren.

Produktionsvolumen und Durchsatz

Durchlauföfen sind für die Massenproduktion gebaut. Sie eignen sich am besten für die Fertigung großer Stückzahlen, bei der die Komponenten die gleiche Größe, Zusammensetzung und den gleichen Wärmebehandlungszyklus aufweisen.

Chargenöfen eignen sich hervorragend für kleinere Mengen oder kundenspezifische Aufträge. Ihre Natur macht sie perfekt für Branchen, die häufige Änderungen der Produktionsparameter erfordern oder eine große Vielfalt von Teilen produzieren.

Prozessflexibilität

Chargenöfen bieten maximale Flexibilität. Da jeder Durchlauf unabhängig ist, können Sie Temperatur, Zykluszeit oder atmosphärische Bedingungen für jede neue Charge problemlos ändern. Dies ist entscheidend für Forschung, Entwicklung und kundenspezifische Fertigung.

Durchlauföfen sind hochspezialisiert. Sie sind typischerweise für einen einzigen, optimierten Prozess konfiguriert. Das Ändern der Einrichtung ist eine komplexe und zeitaufwändige Aufgabe, wodurch sie für vielfältige Produktionsanforderungen ungeeignet sind.

Temperaturgleichmäßigkeit und -kontrolle

Durchlauföfen bieten eine außergewöhnliche Konsistenz. Da jedes einzelne Teil durch den Ofen läuft, ist es genau dem gleichen Temperaturprofil ausgesetzt, was eine hohe Gleichmäßigkeit über den gesamten Produktionslauf gewährleistet.

Chargenöfen heizen eine ganze Kammer gleichzeitig. Während moderne Designs eine ausgezeichnete Temperaturkontrolle bieten, kann es geringfügige Abweichungen zwischen Teilen geben, die sich in der Mitte der Charge befinden, und solchen am Rand.

Die Kompromisse verstehen: Kosten und Komplexität

Über die Produktionsphilosophie hinaus sind die finanziellen und betrieblichen Auswirkungen jedes Ofentyps erheblich.

Anfangsinvestition vs. Betriebskosten

Ein Durchlaufofen stellt aufgrund seiner Komplexität und Automatisierung eine große Kapitalinvestition dar. Bei hohen Stückzahlen führen seine Effizienz und der geringere Personalbedarf jedoch zu niedrigeren Kosten pro produzierter Einheit.

Ein Chargenofen ist deutlich günstiger in der Anschaffung und Installation. Sein einfacheres Design führt zu einer niedrigeren Eintrittsbarriere, obwohl seine Betriebskosten pro Einheit bei Massenproduktion aufgrund von Arbeits- und Energiezyklen höher sein können.

Automatisierung und Arbeitskräftebedarf

Durchlauföfen sind hochgradig automatisiert und erfordern nach dem Anlaufen nur minimale manuelle Eingriffe. Dies reduziert die laufenden Arbeitskosten drastisch.

Chargenöfen erfordern typischerweise mehr manuelle Arbeit zum Be- und Entladen zwischen jedem Zyklus. Obwohl Automatisierung möglich ist, ist der Prozess von Natur aus weniger „hands-off“ als bei einem kontinuierlichen System.

Designkomplexität und Wartung

Mit weniger beweglichen Teilen sind Chargenöfen einfacher im Design, was sie im Allgemeinen einfacher zu bedienen und zu warten macht.

Durchlauföfen sind komplexe Systeme mit Förderbändern und fortschrittlicher Automatisierung. Diese Komplexität kann zu höheren Wartungsanforderungen führen, um einen zuverlässigen, unterbrechungsfreien Betrieb zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Der ideale Ofen ist nicht der fortschrittlichste, sondern derjenige, der zu Ihrer spezifischen Produktionsstrategie passt.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und kundenspezifischen Aufträgen liegt: Ein Chargenofen ist die überlegene Wahl, da er es Ihnen ermöglicht, sich problemlos an verschiedene Produkte und Prozesse anzupassen.

- Wenn Ihr Hauptaugenmerk auf hoher Stückzahl und standardisierter Produktion liegt: Ein Durchlaufofen bietet unübertroffene Effizienz und niedrigere Stückkosten im großen Maßstab.

- Wenn Sie in einem Reinraum arbeiten oder eine präzise atmosphärische Kontrolle für verschiedene Chargen benötigen: Ein versiegelter Chargenofen bietet die notwendige Prozessintegrität und Vielseitigkeit.

- Wenn Ihr Ziel darin besteht, die langfristigen Arbeitskosten für eine einzelne Produktlinie zu minimieren: Die Automatisierung eines Durchlaufofens wird die beste Rendite erzielen.

Letztendlich sollte Ihre Entscheidung von einer ehrlichen Einschätzung Ihres Produktmixes, Ihres Produktionsvolumens und Ihrer langfristigen Geschäftsziele bestimmt werden.

Zusammenfassungstabelle:

| Merkmal | Chargenofen | Durchlaufofen |

|---|---|---|

| Verarbeitungsmethode | Zyklisch: Beladen, Erhitzen, Entladen | Ununterbrochener Fluss durch Zonen |

| Am besten geeignet für | Geringe Stückzahlen, kundenspezifische Aufträge, F&E | Hohe Stückzahlen, Massenproduktion |

| Flexibilität | Hoch (einfache Prozessänderungen) | Niedrig (spezialisiert für einen Prozess) |

| Anfangskosten | Niedriger | Höher (große Kapitalinvestition) |

| Kosten pro Einheit (hohes Volumen) | Höher | Niedriger |

| Arbeitskräfte & Automatisierung | Mehr manuelle Arbeit | Hochautomatisiert, weniger Arbeitskräfte |

Haben Sie Schwierigkeiten, den richtigen Ofen für Ihre Produktionslinie zu wählen?

Ob Ihre Priorität die Flexibilität eines Chargenofens für vielfältige F&E- und kundenspezifische Aufträge ist oder die Effizienz eines Durchlaufofens bei hohem Volumen für die Massenproduktion, KINTEK hat die Lösung. Durch unsere außergewöhnliche F&E und Eigenfertigung beliefern wir diverse Labore und Produktionsstätten mit fortschrittlichen Hochtemperatur-Ofenlösungen.

Unsere umfangreiche Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen thermischen Prozessanforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses helfen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile