Das Hochtemperatur-Vorwärmen ist entscheidend für die erfolgreiche Verarbeitung von Fe-C-B-Cr-W-Legierungen. Ein industrieller Muffelofen wird benötigt, um die Legierung auf eine präzise Warmumformtemperatur von 1100 °C zu erhitzen und zu halten, was den Verformungswiderstand der Matrix senkt und die Plastizität erheblich erhöht, um ein reibungsloses Rotationsschmieden zu ermöglichen.

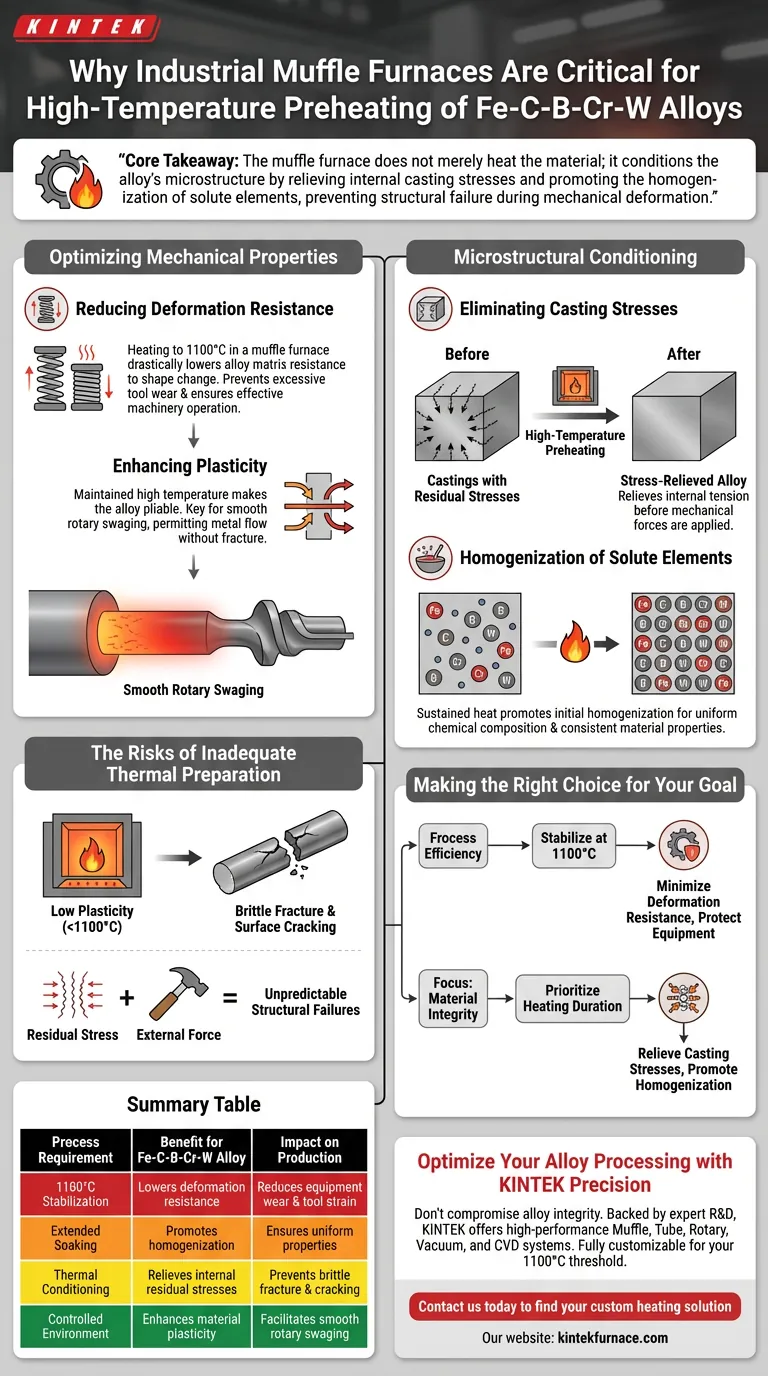

Kernbotschaft Der Muffelofen erwärmt das Material nicht nur; er konditioniert die Mikrostruktur der Legierung, indem er innere Gussspannungen abbaut und die Homogenisierung von gelösten Elementen fördert, wodurch strukturelle Ausfälle während der mechanischen Verformung verhindert werden.

Optimierung der mechanischen Eigenschaften für die Verformung

Um komplexe Legierungen wie Fe-C-B-Cr-W erfolgreich bearbeiten zu können, muss das Material physisch darauf vorbereitet sein, intensiven mechanischen Kräften standzuhalten.

Reduzierung des Verformungswiderstands

Bei Raumtemperatur weist die Legierungsmatrix einen hohen Widerstand gegen Formänderungen auf. Das Erhitzen des Materials auf 1100 °C in einem Muffelofen senkt diesen Widerstand drastisch.

Diese Reduzierung ist notwendig, um übermäßigen Verschleiß an Werkzeugen zu verhindern und sicherzustellen, dass die Maschinen die Legierung effektiv formen können, ohne auf immensen physikalischen Widerstand zu stoßen.

Verbesserung der Plastizität

Plastizität bezieht sich auf die Fähigkeit des Materials, eine bleibende Verformung zu erfahren, ohne zu brechen.

Durch die Aufrechterhaltung der hohen Temperatur im Ofen wird die Legierung formbarer. Diese erhöhte Plastizität ist der Schlüsselfaktor, der es dem Rotationsschmieden ermöglicht, reibungslos abzulaufen, und dem Metall erlaubt, unter Druck zu fließen, anstatt zu brechen.

Mikrostrukturkonditionierung

Über die unmittelbaren mechanischen Vorteile hinaus adressiert die Ofenumgebung interne strukturelle Probleme, die bei Gusslegierungen auftreten.

Beseitigung von Gussspannungen

Gussteile enthalten oft innere Restspannungen, die aus dem Abkühlprozess resultieren. Wenn diese Spannungen nicht abgebaut werden, können sie während der Warmumformung zu Rissen führen.

Das Hochtemperatur-Vorwärmen baut diese Gussspannungen effektiv ab und neutralisiert innere Spannungen, bevor äußere mechanische Kräfte angewendet werden.

Homogenisierung von gelösten Elementen

Bei komplexen Legierungen, die Eisen, Kohlenstoff, Bor, Chrom und Wolfram enthalten, können die Elemente nach dem Guss ungleichmäßig verteilt sein.

Die anhaltende Hitze fördert die initiale Homogenisierung dieser gelösten Elemente. Dies gewährleistet eine gleichmäßigere chemische Zusammensetzung in der gesamten Matrix, was zu konsistenten Materialeigenschaften und einem gleichmäßigen Verhalten während des Schmiedeprozesses führt.

Die Risiken einer unzureichenden thermischen Vorbereitung

Während die Vorteile des Vorwärmens klar sind, ist es ebenso wichtig, die Risiken des Umgehens oder überstürzten Durchführens dieses Schritts zu verstehen.

Die Folgen geringer Plastizität

Wenn die Legierung nicht auf der Zieltemperatur von 1100 °C gehalten wird, behält die Matrix zu viel Steifigkeit.

Der Versuch des Rotationsschmiedens an einem Material mit unzureichender Plastizität führt typischerweise zu sprödem Bruch oder Oberflächenrissen, wodurch das Werkstück unbrauchbar wird.

Auswirkungen von Restspannungen

Das Ignorieren des Spannungsabbauaspekts des Vorwärmens schafft ein mehrfach belastetes Szenario.

Wenn die äußere Kraft des Schmiedens auf die innere Kraft der Restgussspannung trifft, wird die Bruchgrenze des Materials viel schneller überschritten, was zu unvorhersehbaren strukturellen Ausfällen führt.

Treffen Sie die richtige Wahl für Ihr Ziel

Um die besten Ergebnisse mit Fe-C-B-Cr-W-Legierungen zu erzielen, wenden Sie den Heizprozess mit spezifischen Ergebnissen im Auge an.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Stellen Sie sicher, dass der Ofen auf 1100 °C stabilisiert ist, um den Verformungswiderstand zu minimieren und Ihre Rotationsschmiedegeräte vor übermäßiger Belastung zu schützen.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Priorisieren Sie die Dauer der Heizphase, um Gussspannungen vollständig abzubauen und die Elementhomogenisierung zu fördern, bevor die Verformung beginnt.

Eine ordnungsgemäße thermische Vorbereitung ist nicht nur ein vorbereitender Schritt; sie ist die Grundlage für die strukturelle Qualität bei warmumgeformten Legierungen.

Zusammenfassungstabelle:

| Prozessanforderung | Vorteil für Fe-C-B-Cr-W-Legierung | Auswirkungen auf die Produktion |

|---|---|---|

| Stabilisierung bei 1100 °C | Senkt den Verformungswiderstand der Matrix | Reduziert Verschleiß an Geräten und Belastung der Werkzeuge |

| Verlängertes Halten | Fördert die Homogenisierung von gelösten Elementen | Gewährleistet gleichmäßige chemische & mechanische Eigenschaften |

| Thermische Konditionierung | Baut innere Restgussspannungen ab | Verhindert Sprödbruch und Oberflächenrisse |

| Kontrollierte Umgebung | Erhöht die Materialplastizität | Ermöglicht reibungsloses und erfolgreiches Rotationsschmieden |

Optimieren Sie Ihre Legierungsverarbeitung mit KINTEK Precision

Kompromittieren Sie nicht die Integrität Ihrer Fe-C-B-Cr-W-Legierungen durch inkonsistente thermische Vorbereitung. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der industriellen Metallurgie entwickelt wurden.

Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um sicherzustellen, dass Ihre Materialien die exakten 1100 °C erreichen, die für maximale Plastizität und Spannungsabbau erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Heizlösung zu finden und erfahren Sie, wie unsere Expertise Ihre Labor- und Produktionseffizienz verbessern kann.

Visuelle Anleitung

Referenzen

- H. SCHAEFER, Sebastian Weber. Microstructure Formation in Hypoeutectic Alloys in the Fe–C–B–Cr–W System. DOI: 10.1007/s11661-024-07675-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie schützt die Muffel in einem Muffelofen Proben? Gewährleistung von Reinheit und Gleichmäßigkeit bei der thermischen Verarbeitung

- Wie trägt eine Muffelofen zur Nachbearbeitung von SnO2 bei? Herstellung überlegener Nanopartikel-Kristallinität

- Was ist die Hauptfunktion eines Muffelofens bei der CNM-Cl-Synthese? Master Precision Thermal Polycondensation

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Ein Leitfaden zur Hochtemperatur-Prozessreinheit

- Welche spezifischen Anwendungen haben Kastenöfen in der Metallurgie? Essentiell für Wärmebehandlung und Materialsynthese

- Warum werden Hochpräzisions-Hochtemperatur-Muffelöfen für die segmentierte Wärmebehandlung von LTGP-Materialien benötigt?

- Was ist das Funktionsprinzip einer Muffelofen?

- Wie wird die Tür eines Kastentyp-Widerstandsofens gesichert und bedient? Gewährleistung von Sicherheit und Effizienz in Ihrem Labor