Ein Muffelofen dient als kritischer Mechanismus für die Kalzinierung in den letzten Nachbearbeitungsphasen der Synthese von Zinnoxid (SnO2)-Nanopartikeln. Er funktioniert, indem er getrocknete Vorläufer einer stabilen Hochtemperaturumgebung aussetzt – typischerweise 500 Grad Celsius für zwei Stunden –, um die notwendigen chemischen und physikalischen Umwandlungen voranzutreiben.

Kernbotschaft: Der Muffelofen ist nicht nur ein Trocknungsgerät; er ist ein Reaktor für strukturelles Engineering. Er entfernt flüchtige Verunreinigungen und liefert die thermische Energie, die zur Umorganisation des Atomgitters erforderlich ist, wodurch amorphe Vorläufer in stabile, hochreine SnO2-Kristalle umgewandelt werden.

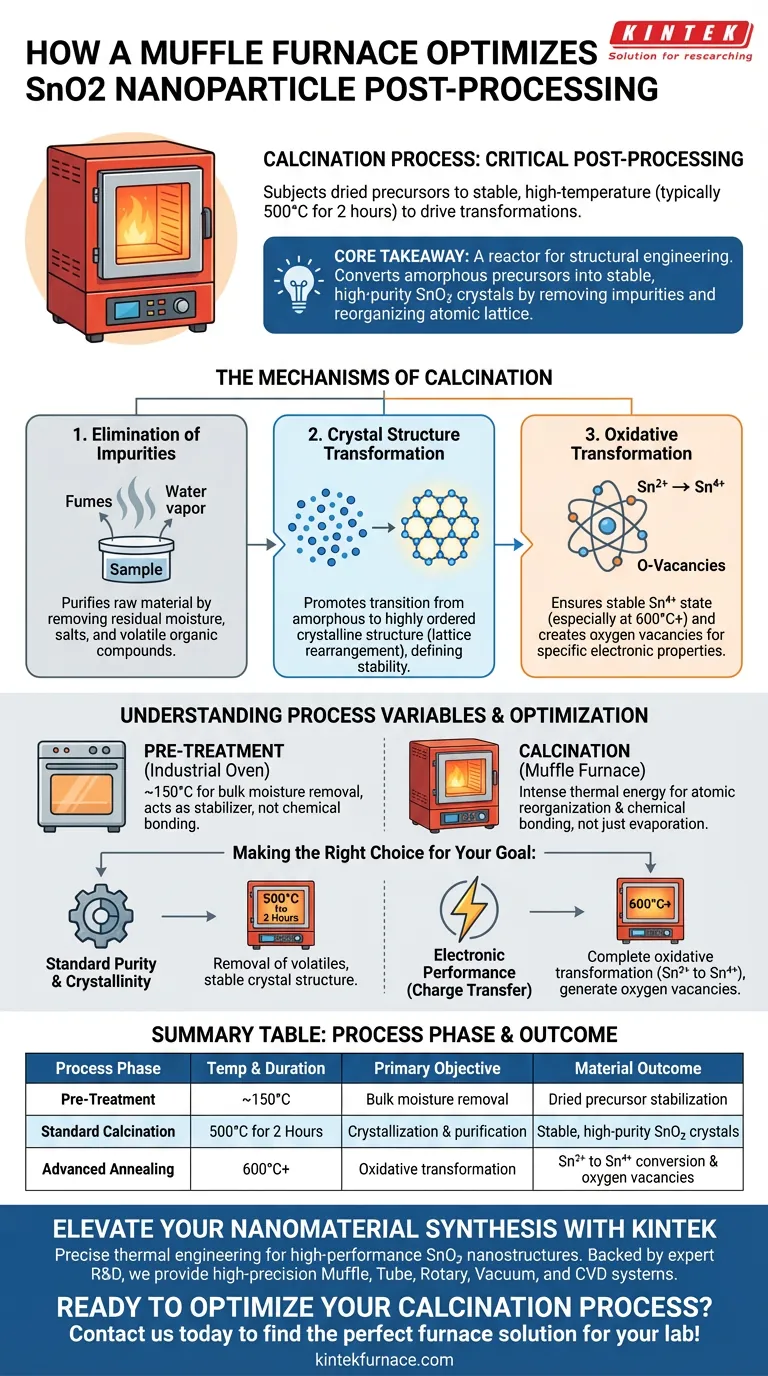

Die Mechanismen der Kalzinierung

Entfernung von Verunreinigungen

Die primäre Funktion des Muffelofens ist die Reinigung des Rohmaterials.

Getrocknete Vorläufer enthalten oft Restfeuchtigkeit, Salze oder flüchtige organische Verbindungen aus der Synthesephase.

Durch die Aufrechterhaltung einer konstanten hohen Temperatur stellt der Ofen sicher, dass diese Verunreinigungen vollständig und effektiv entfernt werden, sodass nur die gewünschte Metalloxidstruktur zurückbleibt.

Umwandlung der Kristallstruktur

Der tiefgreifendste Einfluss des Muffelofens liegt auf der Kristallinität der Nanopartikel.

Die Wärmebehandlung fördert den Übergang von einem amorphen (ungeordneten) Zustand zu einer hochgeordneten kristallinen Struktur.

Dieser Prozess, bekannt als Gitterumlagerung, ermöglicht es den SnO2-Nanopulvern, einen bestimmten Kristallinitätsgrad zu erreichen, der direkt mit der Stabilität und Leistung des Materials zusammenhängt.

Oxidative Umwandlung

Während das Hauptziel die Kristallisation ist, bestimmt die spezifische thermische Umgebung auch den Oxidationszustand des Zinns.

Zusätzliche Daten deuten darauf hin, dass das Hochtemperaturanlassen (z. B. bis zu 600 °C in spezifischen Protokollen) die Energie liefert, die zur Oxidation von Zinn vom Sn2+-Zustand in den stabilen Sn4+-Zustand erforderlich ist.

Dieser oxidative Schritt ist entscheidend für die Bildung von SnO2-Nanostrukturen mit präzisen elektronischen Eigenschaften, wie z. B. induzierten Sauerstoffleerstellen.

Verständnis der Prozessvariablen

Der Temperatur-Zeit-Kompromiss

Während der primäre Standard für SnO2 500 °C für zwei Stunden beträgt, liefern Variationen dieses Protokolls unterschiedliche Ergebnisse.

Niedrigere Temperaturen können die Probe effektiv trocknen, aber die Phasenumwandlung in eine perfekte Kristallstruktur nicht vollständig induzieren.

Umgekehrt werden deutlich höhere Temperaturen oder längere Zeiten (wie in ergänzenden Protokollen mit 600 °C erwähnt) verwendet, um die Ladungstransfereigenschaften und Oxidationszustände zu manipulieren, erfordern jedoch mehr Energie und präzise Kontrolle, um übermäßiges Kornwachstum zu verhindern.

Vorbehandlung vs. Kalzinierung

Es ist wichtig, die Rolle des Muffelofens von früheren Trocknungsschritten zu unterscheiden.

Ein Industrieofen fungiert als Stabilisator und entfernt typischerweise die Hauptfeuchtigkeit bei niedrigeren Temperaturen (ca. 150 °C).

Der Muffelofen unterscheidet sich durch seine Fähigkeit, die intensive thermische Energie zu liefern, die für chemische Bindungen und atomare Umorganisation erforderlich ist, und nicht für einfache Verdampfung.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre SnO2-Synthese zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Standardreinheit und Kristallinität liegt: Halten Sie sich an das Basispokoll von 500 °C für zwei Stunden, um die Entfernung von flüchtigen Stoffen und die Bildung einer stabilen Kristallstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung (Ladungstransfer) liegt: Erwägen Sie Protokolle mit höheren Temperaturen (z. B. 600 °C), um die vollständige oxidative Umwandlung (Sn2+ zu Sn4+) zu treiben und Sauerstoffleerstellen zu erzeugen.

Der Erfolg bei der Nachbearbeitung von SnO2 beruht auf der Verwendung des Muffelofens nicht nur zum Erhitzen des Materials, sondern zur präzisen Gestaltung seines endgültigen kristallinen Zustands.

Zusammenfassungstabelle:

| Prozessphase | Temperatur & Dauer | Hauptziel | Materialergebnis |

|---|---|---|---|

| Vorbehandlung | ~150°C | Entfernung der Hauptfeuchtigkeit | Stabilisierung des getrockneten Vorläufers |

| Standardkalzinierung | 500°C für 2 Stunden | Kristallisation & Reinigung | Stabile, hochreine SnO2-Kristalle |

| Fortgeschrittenes Anlassen | 600°C+ | Oxidative Umwandlung | Sn2+ zu Sn4+ Umwandlung & Sauerstoffleerstellen |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzises thermisches Engineering ist der Unterschied zwischen amorphen Vorläufern und leistungsstarken SnO2-Nanostrukturen. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der fortschrittlichen Laborforschung entwickelt wurden.

Egal, ob Sie einen Standard-Hochtemperatur-Ofen oder ein vollständig anpassbares System benötigen, das auf Ihr einzigartiges Syntheseprotokoll zugeschnitten ist, KINTEK liefert die Temperaturstabilität und Gleichmäßigkeit, die Ihre Materialien erfordern.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Haewon Byeon, J. Sunil. Fabrication of and corrosion prevention mechanisms of tin oxide (SnO2) decorated reduced graphene oxide (rGO) for anodic protection of Zn metal surfaces. DOI: 10.4314/bcse.v38i2.12

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Notfallvorsorge-Maßnahmen sollten für den Muffelofenbetrieb getroffen werden? Gewährleisten Sie Laborsicherheit mit proaktiven Protokollen

- Was sind die Hauptvorteile der Verwendung von Muffelöfen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen in der Pyrolysephase von UHTCMCs?

- In welchen Branchen werden Muffelöfen häufig eingesetzt? Unentbehrlich für die Hochtemperatur-Materialbearbeitung

- Welche Sicherheitsvorkehrungen sind bei der Verwendung eines Muffelofens zu treffen? Wesentliche Schritte für einen sicheren und effizienten Betrieb

- Was ist der Hauptzweck eines Muffelofens bei der Montage von seitlich beheizten resistiven Gassensoren? Experte für Glühprozesse

- Welche Vorteile bietet die Verwendung eines Kammerofens für die Wärmebehandlung? Präzise Steuerung und Vielseitigkeit erreichen

- Was sind die Standardmerkmale von Muffelöfen? Erreichen Sie präzise, gleichmäßige und saubere Hochtemperaturbearbeitung