Das Kernfunktionsprinzip eines Muffelofens ist die indirekte Erwärmung in einer isolierten Umgebung. Er verwendet elektrische Widerstandselemente, um eine abgedichtete Kammer, bekannt als „Muffel“, von außen zu erhitzen. Dieses Design erhitzt die Probe im Inneren, ohne sie der Wärmequelle, Flammen oder Verbrennungsprodukten auszusetzen, wodurch ein Prozess gewährleistet wird, der sowohl hochgradig kontrolliert als auch frei von Kontaminationen ist.

Das bestimmende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erzeugen, sondern die Methode, mit der dies geschieht. Durch die Trennung der Probe von der Wärmequelle priorisiert er die Prozessreinheit und thermische Gleichmäßigkeit über alles andere.

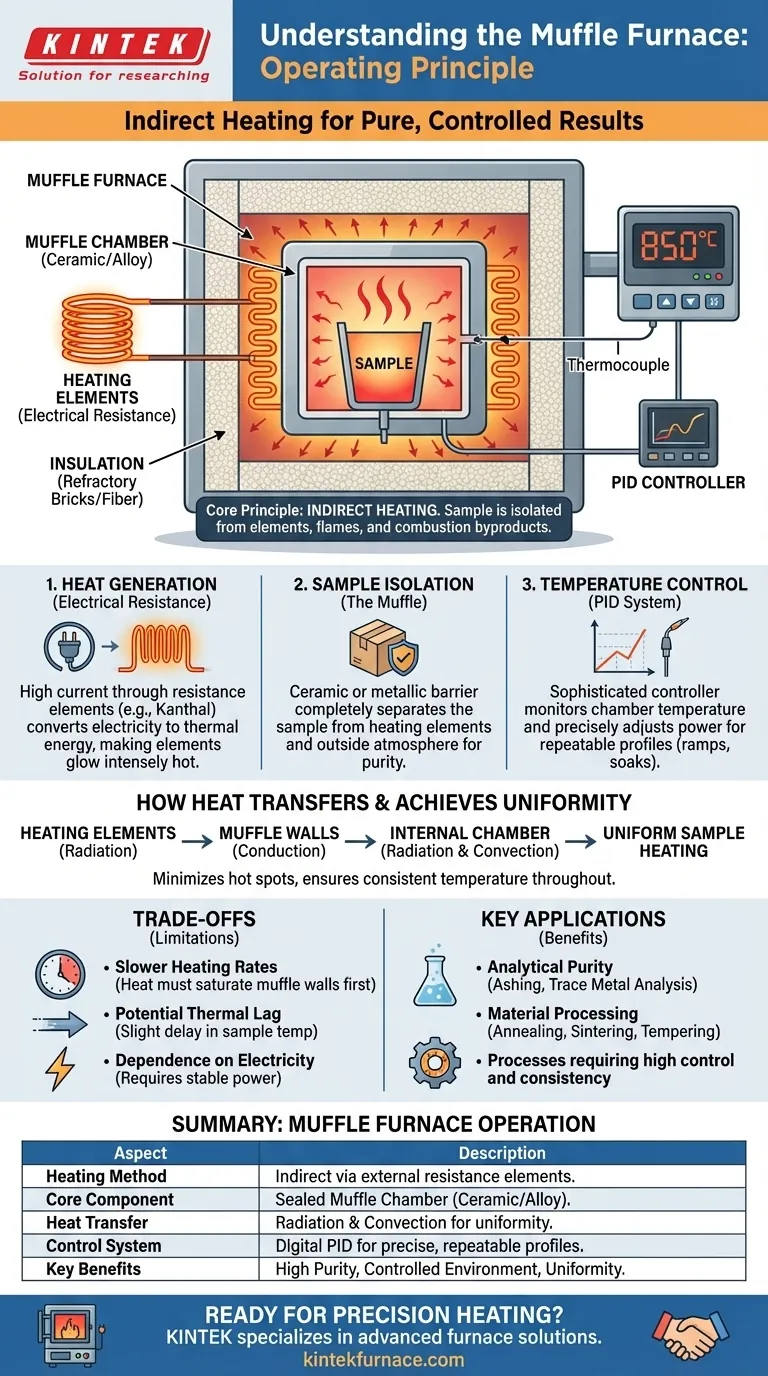

Wie ein Muffelofen eine indirekte Erwärmung erreicht

Der Betrieb des Ofens lässt sich in drei verschiedene Funktionen unterteilen: Wärmeerzeugung, Probenisolation und Temperaturregelung. Zusammen bilden diese Elemente eine stabile und reine Heizumgebung.

Die Rolle des elektrischen Widerstands

Ein Muffelofen erzeugt Wärme, indem ein hoher elektrischer Strom durch spezielle Heizelemente geleitet wird. Diese Elemente bestehen aus Materialien mit hohem elektrischem Widerstand, wie Kanthal (eine Eisen-Chrom-Aluminium-Legierung) oder Nickel-Chrom.

Wenn Elektrizität Schwierigkeiten hat, diese Materialien zu durchdringen, wird die elektrische Energie direkt in thermische Energie umgewandelt, wodurch die Elemente rot glühen und intensive Wärme abstrahlen.

Die „Muffel“-Kammer: Das Herzstück der Isolation

Die Heizelemente befinden sich nicht im Inneren der Probenkammer. Stattdessen sind sie um eine abgedichtete, kastenförmige Kammer – die Muffel – herum angeordnet.

Diese Muffel besteht aus einer harten, hitzebeständigen Keramik oder Metalllegierung. Sie dient als physische Barriere und isoliert die Probe im Inneren vollständig von den Heizelementen und der Außenatmosphäre. Diese Trennung ist das kritischste Merkmal des Ofens.

Wärmeübertragung und Gleichmäßigkeit

Die von den Elementen erzeugte Wärme wird in einem zweistufigen Prozess auf die Probe übertragen. Zuerst strahlt sie nach innen und erwärmt die Außenwände der Muffel.

Zweitens leitet diese Wärme durch die Muffelwände und strahlt dann in die Innenkammer ab und konvektiert dort. Dieser indirekte Weg stellt sicher, dass die Wärme gleichmäßig verteilt wird, wodurch Hotspots minimiert werden und gewährleistet wird, dass die gesamte Probe eine gleichmäßige Temperatur erfährt.

Die Funktion von Isolierung und Steuerung

Die gesamte Baugruppe ist in einem stark isolierten Gehäuse untergebracht, das oft mit feuerfesten Ziegeln oder Keramikfasern ausgekleidet ist. Diese Isolierung minimiert den Wärmeverlust, verbessert die Energieeffizienz und sorgt dafür, dass die Außenseiten des Ofens berührungsgeschützt sind.

Ein hochentwickelter Digitalregler (typischerweise ein PID-Regler) überwacht ständig die Kammertemperatur mit einem Thermoelement und passt die Leistung an, die an die Heizelemente gesendet wird. Dies ermöglicht präzise, wiederholbare Temperaturprofile, einschließlich kontrollierter Aufheizrampen, Haltezeiten bei einer bestimmten Temperatur und Abkühlzyklen.

Verständnis der Kompromisse

Obwohl das Prinzip der indirekten Erwärmung erhebliche Vorteile bietet, ist es wichtig, die damit verbundenen Einschränkungen zu erkennen.

Langsamere Aufheizraten

Da die Wärme zuerst die Wände der Muffel sättigen muss, bevor sie die Probe erreicht, haben Muffelöfen im Allgemeinen langsamere Aufheizraten als direkt befeuerte Öfen, bei denen eine Flamme direkt auf das Material trifft.

Potenzial für thermische Trägheit

Die indirekte Methode kann eine leichte Verzögerung oder thermische Trägheit zwischen dem Sollwert des Reglers und der tatsächlichen Probentemperatur verursachen. Hochwertige Öfen sind so konzipiert, dass dies minimiert wird, aber es ist ein inhärentes Merkmal des Designs.

Abhängigkeit von Elektrizität

Die meisten modernen Labor-Muffelöfen werden elektrisch betrieben. Dies ermöglicht eine saubere und präzise Steuerung, macht sie jedoch von einer stabilen Stromversorgung abhängig, was in manchen Umgebungen ein Kosten- oder logistischer Faktor sein kann.

Anwendung auf Ihren Prozess

Das Verständnis dieses Funktionsprinzips hilft Ihnen, den Ofen effektiv für Ihre spezielle Anwendung auszuwählen und zu nutzen.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt (z. B. Veraschung, Spurenmetallanalyse): Die Fähigkeit der Muffel, die Kontamination durch Verbrennungsgase oder Heizelemente zu verhindern, ist ihr wertvollstes Merkmal.

- Wenn Ihr Hauptaugenmerk auf der Materialbearbeitung liegt (z. B. Glühen, Sintern, Tempern): Die gleichmäßige Wärmeverteilung und die präzise Temperaturregelung sind entscheidend für die Erzielung konsistenter und wiederholbarer Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk einfach auf dem Erhitzen bei hohen Temperaturen ohne Reinheitsbedenken liegt: Ein einfacherer, direkt befeuerter Ofen könnte eine schnellere und kostengünstigere Lösung für Ihre Anforderungen sein.

Indem Sie das Prinzip der isolierten, indirekten Erwärmung verstehen, können Sie den Muffelofen zuversichtlich als präzises Werkzeug für reine und vorhersagbare Ergebnisse nutzen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Heizmethode | Indirekte Beheizung durch elektrische Widerstandselemente außerhalb der Muffelkammer |

| Kernkomponente | Muffelkammer aus hitzebeständiger Keramik oder Legierung zur Probenisolation |

| Wärmeübertragung | Strahlung und Konvektion sorgen für eine gleichmäßige Temperaturverteilung |

| Steuerungssystem | Digitaler PID-Regler für präzise Temperaturprofile und Wiederholgenauigkeit |

| Wichtige Anwendungen | Veraschung, Glühen, Sintern und andere Prozesse, die Reinheit und Kontrolle erfordern |

Bereit, die Präzision und Effizienz Ihres Labors zu steigern? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E- und Inhouse-Fertigung bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre experimentellen Anforderungen an reine, kontrollierte Erwärmung präzise erfüllen können. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten