In der Metallurgie werden Kasten-Elektroöfen hauptsächlich für drei Kernfunktionen eingesetzt: die präzise Wärmebehandlung fester Metalle zur Änderung ihrer Eigenschaften, die Materialsynthese aus Pulvern durch Sintern und die Vorbereitung von Proben für die chemische Analyse. Diese Öfen bieten die kontrollierte, Hochtemperaturumgebung, die für die Manipulation der internen Mikrostruktur eines Metalls unerlässlich ist.

Der wahre Wert eines Kastenofens in der Metallurgie liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität zur präzisen thermischen Steuerung. Diese Steuerung ermöglicht es Metallurgen, die endgültigen Eigenschaften eines Metalls – von Härte und Zähigkeit bis zu Duktilität – durch sorgfältiges Management seiner Heiz- und Kühlzyklen zu bestimmen.

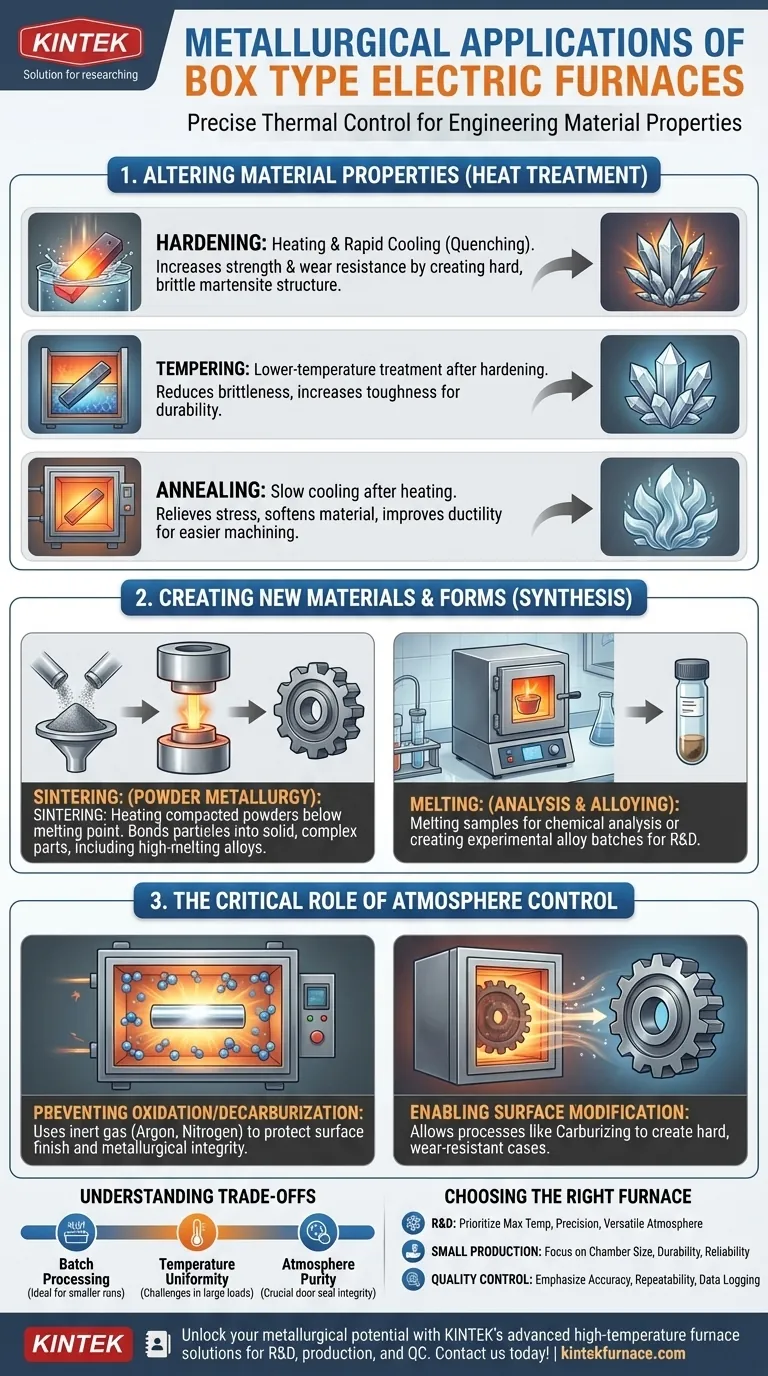

Ändern von Materialeigenschaften durch Wärmebehandlung

Die häufigste Anwendung von Kastenöfen ist die Wärmebehandlung, eine Gruppe von Prozessen, die dazu dienen, die mechanischen Eigenschaften eines Metalls absichtlich zu verändern, ohne dessen Form zu ändern. Jeder Prozess verwendet ein spezifisches thermisches Profil, um ein unterschiedliches Ergebnis zu erzielen.

Härten

Das Härten beinhaltet das Erhitzen von Stahl auf eine kritische Temperatur und anschließendes schnelles Abkühlen (Abschrecken). Dieser Prozess wandelt die interne Kristallstruktur des Stahls in einen sehr harten, aber spröden Zustand, bekannt als Martensit, um, wodurch seine Festigkeit und Verschleißfestigkeit dramatisch erhöht werden.

Anlassen

Gehärtete Teile sind oft zu spröde für den praktischen Gebrauch. Anlassen ist eine nachfolgende Wärmebehandlung bei niedrigerer Temperatur, die diese Sprödigkeit reduziert und die Zähigkeit erhöht, wodurch ein haltbareres und zuverlässigeres Endbauteil entsteht.

Glühen

Glühen ist im Wesentlichen das Gegenteil des Härtens. Das Metall wird erhitzt und dann sehr langsam abgekühlt, wodurch innere Spannungen abgebaut, das Material weicher gemacht und seine Duktilität verbessert wird. Dies erleichtert die Bearbeitung, Formgebung oder das Stanzen des Metalls in nachfolgenden Fertigungsschritten.

Erzeugung neuer Materialien und Formen

Kastenöfen werden auch in Prozessen eingesetzt, die feste Komponenten aus nicht-festen Ausgangsmaterialien erzeugen, insbesondere in Labor- und spezialisierten Produktionsumgebungen.

Sintern für die Pulvermetallurgie

Sintern ist ein Prozess, bei dem feine Metallpulver verdichtet und dann in einem Kastenofen auf eine Temperatur unter ihrem Schmelzpunkt erhitzt werden. Die Hitze und der Druck führen dazu, dass sich die Pulverteilchen miteinander verbinden und ein festes, oft komplexes Bauteil bilden. Dies ist entscheidend für Materialien mit extrem hohen Schmelzpunkten oder zur Herstellung einzigartiger Legierungen.

Schmelzen für Analyse und Legierungsbildung

In einer Laborumgebung werden kleine Kastenöfen (oft Muffelöfen genannt) verwendet, um Metallproben zu schmelzen. Dies geschieht, um das Material für die chemische Analyse, z. B. mittels Funkenspektrometrie, vorzubereiten oder um kleine, experimentelle Chargen neuer Legierungen für Forschung und Entwicklung herzustellen.

Die kritische Rolle der Atmosphärenkontrolle

Viele metallurgische Prozesse werden durch das Vorhandensein von Sauerstoff bei hohen Temperaturen beeinträchtigt. Spezialisierte Kastenöfen, bekannt als Atmosphärenöfen, ermöglichen eine präzise Kontrolle der Gasumgebung im Inneren der Kammer.

Vermeidung von Oxidation und Entkohlung

Durch das Befüllen der Ofenkammer mit einem Inertgas wie Argon oder Stickstoff werden Oxidation (Rostbildung) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche des Stahls) verhindert. Dies gewährleistet, dass die Oberflächengüte und die metallurgischen Eigenschaften des Materials erhalten bleiben.

Ermöglichung der Oberflächenmodifikation

Die Atmosphärenkontrolle ermöglicht auch Prozesse, die Elemente zur Metalloberfläche hinzufügen. Beim Aufkohlen wird eine kohlenstoffreiche Atmosphäre verwendet, um Kohlenstoff in die Oberfläche eines Stahlteils zu diffundieren und eine harte, verschleißfeste "Randschicht" über einem zäheren Kern zu erzeugen.

Die Kompromisse verstehen

Obwohl vielseitig, sind Kastenöfen nicht für jede Anwendung die Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrem effektiven Einsatz.

Batch-Verarbeitung vs. kontinuierlicher Fluss

Kastenöfen sind naturgemäß Batch-Prozessoren. Ein Bediener muss die Teile laden, den thermischen Zyklus durchführen und sie dann entladen. Dies ist ideal für Labore, kundenspezifische Aufträge oder kleine Produktionsläufe, aber ineffizient für die Hochvolumenfertigung, wo kontinuierliche Durchlauföfen bevorzugt werden.

Temperaturgleichmäßigkeit

Eine perfekte Temperaturgleichmäßigkeit in der gesamten Kammer kann eine Herausforderung sein, insbesondere bei größeren Öfen oder dicht gepackten Chargen. Dies kann zu geringfügigen Abweichungen in den Eigenschaften von Teilen führen, die an verschiedenen Stellen im Ofen platziert sind.

Atmosphärenreinheit

Für Prozesse, die hochreine Inertatmosphären erfordern, kann die Aufrechterhaltung dieser Umgebung schwierig sein. Die Integrität der Türdichtungen ist entscheidend, da selbst kleine Lecks Sauerstoff eindringen lassen und den Prozess beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Verwendung eines Kastenofens hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie einen Ofen mit maximalem Temperaturbereich, präzisen PID-Reglern und vielseitigen Atmosphärenoptionen (einschließlich Vakuum oder Inertgas), um eine Vielzahl von Experimenten zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder der Wärmebehandlung in der Werkstatt liegt: Konzentrieren Sie sich auf Kammervolumen, Haltbarkeit und Zuverlässigkeit. Die Atmosphärenkontrolle kann unerlässlich sein, je nachdem, ob Sie mit kohlenstoffreichen Stählen arbeiten.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle und Analyse liegt: Betonen Sie Temperaturgenauigkeit, Wiederholbarkeit und Datenprotokollierungsfunktionen, um sicherzustellen, dass Ihre Testergebnisse konsistent und nachvollziehbar sind.

Letztendlich ist der Kastenofen ein fundamentales Werkzeug, das Metallurgen die Möglichkeit gibt, die Leistung metallischer Werkstoffe gezielt zu gestalten.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Zweck |

|---|---|---|

| Wärmebehandlung | Härten, Anlassen, Glühen | Ändern mechanischer Eigenschaften wie Härte und Duktilität |

| Materialsynthese | Sintern, Schmelzen | Erzeugen fester Teile aus Pulvern oder Vorbereiten von Proben für die Analyse |

| Atmosphärenkontrolle | Inertgas- oder Vakuumumgebungen | Oxidation verhindern, Oberflächenmodifikation ermöglichen |

Erschließen Sie das volle Potenzial Ihrer metallurgischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für Forschung, Produktion oder Qualitätskontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialeigenschaften und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen