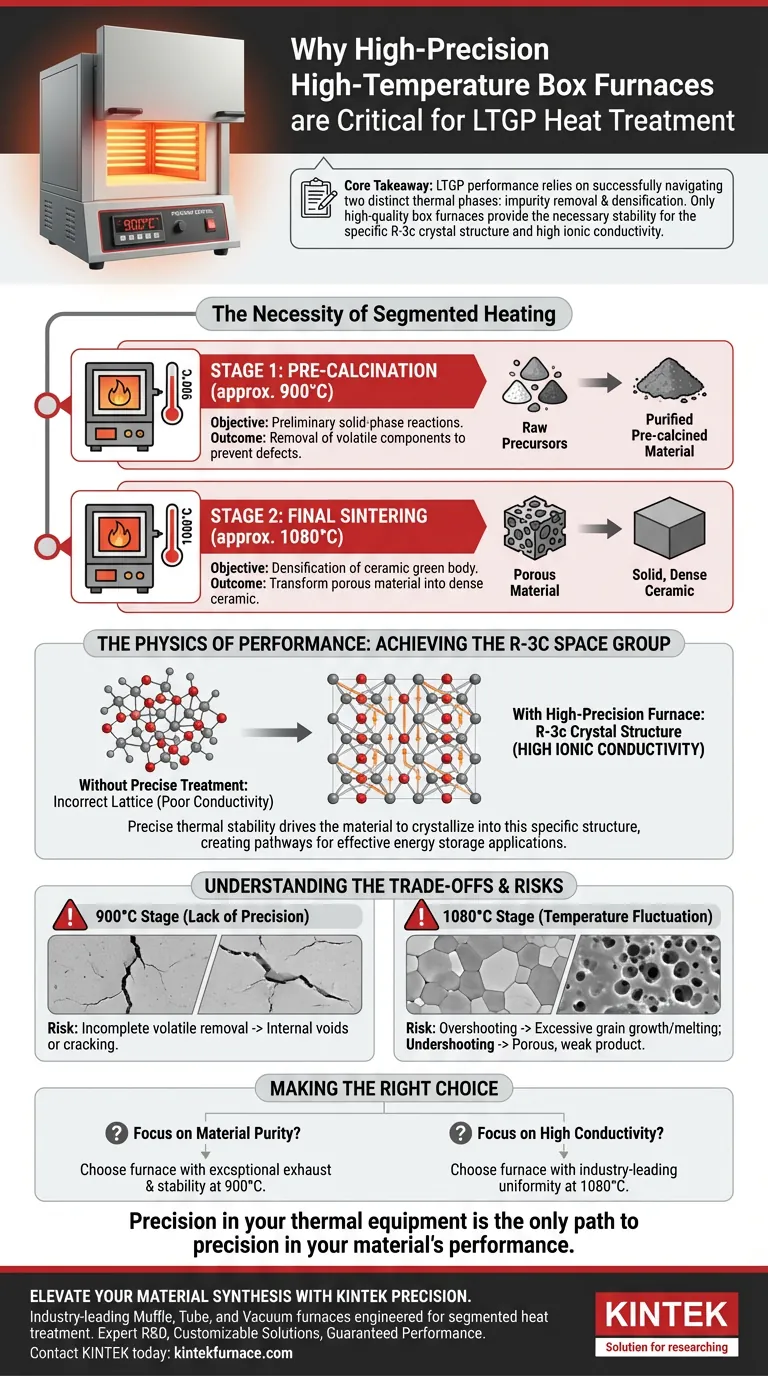

Hochpräzisions-Hochtemperatur-Muffelöfen sind entscheidend für die Verarbeitung von LTGP-Materialien, da die Synthese eine streng kontrollierte, zweistufige thermische Umwandlung erfordert. Diese Öfen bieten die notwendige Stabilität, um das Material zunächst bei etwa 900 °C zur Vorkalzinierung und anschließend bei 1080 °C zum endgültigen Sintern zu halten, was die korrekte chemische und strukturelle Entwicklung gewährleistet.

Kernbotschaft Die Leistung von LTGP hängt vollständig davon ab, zwei verschiedene thermische Phasen erfolgreich zu durchlaufen: die Entfernung von Verunreinigungen und die Verdichtung. Ohne die präzise Temperaturregelung eines hochwertigen Muffelofens kann das Material nicht die spezifische R-3c-Kristallstruktur erreichen, die für eine hohe Ionenleitfähigkeit erforderlich ist.

Die Notwendigkeit einer segmentierten Erwärmung

Die Herstellung von LTGP (Lithium-Titan-Germanium-Phosphat) ist kein linearer Erwärmungsprozess. Sie erfordert einen "segmentierten" Ansatz, bei dem das Material bei zwei spezifischen Temperaturplateaus behandelt wird, um unterschiedliche physikalische Ziele zu erreichen.

Stufe 1: Vorkalzinierung bei 900 °C

Die erste kritische Phase findet bei etwa 900 °C statt.

Hier ist ein Hochpräzisions-Ofen erforderlich, um vorläufige Festphasenreaktionen zu ermöglichen.

Bei dieser Temperatur sorgt der Ofen für die Entfernung flüchtiger Komponenten aus den rohen Vorläufern. Dieser Reinigungsschritt ist unerlässlich, um Defekte in der endgültigen Keramikstruktur zu vermeiden.

Stufe 2: Endgültiges Sintern bei 1080 °C

Die zweite Phase erfordert eine Erhöhung der Temperatur auf etwa 1080 °C.

Das Hauptziel hier ist die Verdichtung des keramischen Grünlings.

Der Ofen muss diese Temperatur genau einhalten, um das poröse, vorkalzinierte Material in eine feste, dichte Keramik umzuwandeln.

Die Physik der Leistung

Der ultimative Grund für den Einsatz von Hochpräzisionsgeräten ist die Steuerung der mikroskopischen Anordnung der Atome im Material.

Erreichen der R-3c-Raumgruppe

Die thermische Stabilität, die der Muffelofen bietet, treibt das Material dazu an, in eine spezifische Struktur zu kristallisieren, die als R-3c-Raumgruppe bekannt ist.

Wenn die Temperatur schwankt oder das Ziel verfehlt, kann dieses spezifische Kristallgitter möglicherweise nicht korrekt gebildet werden.

Maximierung der Ionenleitfähigkeit

Die Bildung der R-3c-Struktur ist direkt mit der Leistung verbunden.

Diese spezifische Kristallanordnung bietet die notwendigen Pfade für eine hohe Ionenleitfähigkeit.

Ohne die präzise Wärmebehandlung, die durch den Ofen ermöglicht wird, würde das Endmaterial die für effektive Energiespeicheranwendungen erforderliche Leitfähigkeit fehlen.

Verständnis der Kompromisse

Obwohl Hochpräzisions-Muffelöfen der Standard für diesen Prozess sind, ist es wichtig, die betrieblichen Risiken im Zusammenhang mit der thermischen Verarbeitung zu verstehen.

Das Risiko thermischer Instabilität

Wenn dem Ofen während der 900 °C-Phase die Präzision fehlt, kann die unvollständige Entfernung von flüchtigen Stoffen zu inneren Hohlräumen oder Rissen während des endgültigen Sinterns führen.

Die Empfindlichkeit des Sinterprozesses

In der 1080 °C-Phase kann ein "Überschießen" der Temperatur zu übermäßigem Kornwachstum oder Schmelzen führen, während ein "Unterschreiten" ein poröses, mechanisch schwaches Produkt mit schlechter Leitfähigkeit zur Folge hat.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von LTGP-Materialien zu gewährleisten, stimmen Sie Ihre Ausrüstungswahl auf Ihr spezifisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie einen Ofen mit außergewöhnlichen Absaugfähigkeiten und Stabilität bei 900 °C, um die vollständige Entfernung flüchtiger Stoffe während der Vorkalzinierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr Ofen über branchenführende Temperaturuniformität bei 1080 °C verfügt, um die Bildung der R-3c-Kristallphase in der gesamten Charge zu gewährleisten.

Präzision in Ihrer thermischen Ausrüstung ist der einzige Weg zu Präzision in der Leistung Ihres Materials.

Zusammenfassungstabelle:

| Heizstufe | Temperatur | Hauptziel | Kritisches Ergebnis |

|---|---|---|---|

| Vorkalzinierung | 900 °C | Entfernung flüchtiger Stoffe & vorläufige Reaktion | Materialreinheit & Fehlervermeidung |

| Endgültiges Sintern | 1080 °C | Keramische Verdichtung | Bildung der R-3c-Kristallstruktur |

| Ergebnis | N/A | Hohe Ionenleitfähigkeit | Optimierte Leistung bei der Energiespeicherung |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Schwankungen Ihre LTGP-Forschung beeinträchtigen. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumöfen, die für die anspruchsvollen Anforderungen der segmentierten Wärmebehandlung entwickelt wurden. Unsere Systeme bieten die Temperaturuniformität und Stabilität, die erforderlich sind, um die perfekte R-3c-Kristallstruktur für Hochleistungs-Energiespeicher zu erreichen.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Präzisionsgefertigt für Labor- und Industriestandards.

- Anpassbare Lösungen: Maßgeschneiderte Konfigurationen für CVD-, Rotations- oder Hochtemperatur-Anforderungen.

- Garantierte Leistung: Optimiert für die Entfernung von Verunreinigungen und das dichte keramische Sintern.

Bereit, überlegene Ionenleitfähigkeit zu erzielen? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Benjamin X. Lam, Gerbrand Ceder. Degradation Mechanism of Phosphate‐Based Li‐NASICON Conductors in Alkaline Environment. DOI: 10.1002/aenm.202403596

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wird ein Labor-Kammerwiderstandsofen bei der Wärmebehandlung und Prüfung von Schnellarbeitsstahlproben eingesetzt?

- Was ist ein Chargenofen? Präzise Präzisionswärmebehandlung für diverse Materialien

- Welche Funktion erfüllt eine Muffelofen bei der Umwandlung von Vorläufern in CSO? Wichtige Erkenntnisse für die Materialsynthese

- Wie stellt ein hochpräziser Widerstandsofen die T6-Lösungsbehandlung sicher? Erreichen Sie Spitzenlegierungsfestigkeit mit KINTEK

- Was sind die Hauptanwendungen eines Kammerofens? Wesentliche Verwendungen in der Wärmebehandlung und Materialverarbeitung

- Wie reinigt man einen Muffelofen? Gewährleistung von Spitzenleistung und Langlebigkeit

- Welche Materialarten kann ein Kammerofen verarbeiten? Vielseitige Lösungen für Metalle, Keramiken und mehr

- Wie lauten alternative Bezeichnungen für einen Muffelofen? Entdecken Sie Kammer- und Kastenofen-Äquivalente