Die Hauptfunktion eines Muffelofens in diesem Prozess besteht darin, eine kontrollierte, sauerstoffreiche thermische Umgebung bereitzustellen, die für die Umwandlung von Vorläufern in metalloxid-dotiertes Kobaltspinelloxid (CSO) unerlässlich ist. Durch die Durchführung eines spezifischen Heizprogramms in Luftatmosphäre ermöglicht der Ofen die chemischen Reaktionen, die erforderlich sind, um das Ausgangsmaterial in seine endgültige kristalline Form umzuwandeln.

Der Muffelofen treibt die Synthese an, indem er eine konstante Temperatur in Gegenwart von Luft aufrechterhält und so die gleichzeitige Pyrolyse und Oxidation des metallorganischen Gerüsts (MOF) auslöst. Diese kontrollierte thermische Behandlung lässt die Vorläuferstruktur kollabieren, um stabiles, metalloxid-dotiertes Kobaltspinelloxid zu erzeugen.

Die Mechanik der Materialumwandlung

Erleichterung von Pyrolyse und Oxidation

Die Kernaufgabe des Muffelofens besteht darin, Hochtemperatur-Chemikalienreaktionen einzuleiten. Insbesondere löst er Pyrolyse und Oxidation im Vorläufermaterial aus.

Da der Ofen in einer Luftatmosphäre betrieben wird, ist Sauerstoff für die Reaktion mit dem Vorläufer vorhanden. Dies unterscheidet ihn von inerten Umgebungen, die in anderen Ofentypen verwendet werden, und macht den Muffelofen zum spezifischen Werkzeug der Wahl für die Herstellung von Oxiden.

Struktureller Kollaps und Kristallisation

Das Vorläufermaterial in diesem Prozess ist ein metalloxid-dotiertes metallorganisches Gerüst (MOF). Die vom Ofen bereitgestellte Wärmeenergie bewirkt, dass diese MOF-Struktur kollabiert.

Während die organischen Komponenten abgebaut werden, ordnen sich die verbleibenden Metallionen neu an. Dies führt zu einer Phasenumwandlung, die die spezifische kristalline Struktur von metalloxid-dotiertem Kobaltspinelloxid (CSO) erzeugt.

Kritische Betriebsparameter

Präzise Temperaturkontrolle

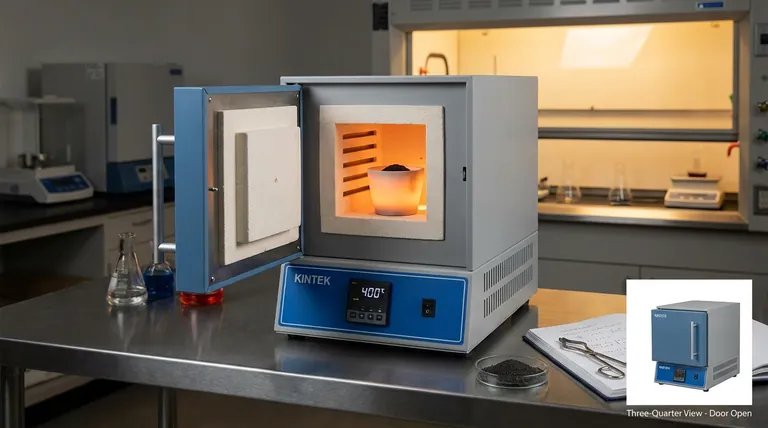

Der Erfolg hängt von der Einhaltung eines strengen Heizprofils ab. Der Muffelofen wird so programmiert, dass er eine bestimmte Zieltemperatur, typischerweise 400 Grad Celsius, erreicht und hält.

Dauer der Behandlung

Zeit ist ebenso entscheidend wie Temperatur. Das Material wird für eine festgelegte Dauer, z. B. 4 Stunden, auf dieser Wärmestufe gehalten. Dies stellt sicher, dass die Reaktion im gesamten Material abgeschlossen ist und verhindert Ungleichmäßigkeiten im Endoxid.

Verständnis der Einschränkungen

Atmosphärenbeschränkungen

Es ist wichtig zu erkennen, dass ein Muffelofen in diesem Zusammenhang im Allgemeinen ein offenes Luftsystem ist.

Obwohl er ideal für die Oxidation (Herstellung von CSO) ist, ist er für Prozesse, die eine inerte Atmosphäre erfordern, wie z. B. Karbonisierung oder die Verhinderung von Oxidation, ungeeignet. Wenn Ihr Ziel darin bestünde, Materialien unter Argon zu verarbeiten, um Sulfide (wie MoS2) herzustellen, wäre ein Rohröfen das erforderliche Werkzeug, kein Muffelofen.

Thermische Gleichmäßigkeit

Obwohl Muffelöfen für die Chargenverarbeitung wirksam sind, können sie manchmal thermische Gradienten aufweisen. Die zentrale Positionierung der Probe ist entscheidend, um sicherzustellen, dass die spezifische Zieltemperatur von 400 °C über die gesamte Probenmasse gleichmäßig erreicht wird.

Die richtige Wahl für Ihr Ziel treffen

Um eine hochwertige Synthese von Kobaltspinelloxid zu gewährleisten, beachten Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf Phasereinheit liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass er genau 400 °C hält; Abweichungen können zu unvollständigem MOF-Kollaps oder unerwünschten Verunreinigungen führen.

- Wenn Ihr Hauptaugenmerk auf vollständiger Oxidation liegt: Vergewissern Sie sich, dass die Ofenentlüftungen einen ausreichenden Luftaustausch ermöglichen, da Sauerstoff ein Reagenz bei der Umwandlung des MOF in CSO ist.

Der Muffelofen ist das definitive Werkzeug für diese Synthese, da er präzise Wärme mit der oxidativen Atmosphäre kombiniert, die zur Kristallisation der endgültigen Oxidstruktur erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der CSO-Synthese | Bedeutung |

|---|---|---|

| Atmosphäre | Offene Luft / Sauerstoffreich | Unerlässlich für gleichzeitige Pyrolyse und Oxidation |

| Temperatur | Stabile 400 °C Kontrolle | Gewährleistet vollständigen MOF-Strukturkollaps |

| Haltezeit | 4-stündiges Halten | Garantiert Phasereinheit und kristalline Gleichmäßigkeit |

| Reaktionstyp | Phasenumwandlung | Wandelt metallorganische Vorläufer in stabile Spinelloxide um |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Erzielen Sie überlegene Ergebnisse bei Ihrer Oxidkristallisation und MOF-Umwandlung. KINTEK bietet Hochleistungs-Heizlösungen – einschließlich Muffel-, Rohr-, Rotations- und Vakuumsystemen – die für die anspruchsvollen Anforderungen moderner Labore entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre spezifischen Temperatur- und Atmosphärenanforderungen zu erfüllen. Ob Sie metalloxid-dotierte Kobaltspinelloxide oder fortschrittliche CVD-Materialien entwickeln, KINTEK liefert die thermische Präzision, die Ihre Forschung verdient.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Bedürfnisse zu besprechen und den perfekten Ofen für Ihr Labor zu finden.

Referenzen

- Kangjae Lee, Taeghwan Hyeon. Tailoring cobalt spinel oxide with site-specific single atom incorporation for high-performance electrocatalysis. DOI: 10.1039/d4ee00058g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche fortschrittlichen Merkmale finden sich üblicherweise in Muffelöfen?Präzision und Vielseitigkeit für Hochtemperaturanwendungen

- Welche Umgebungsbedingungen sind für einen sicheren Muffelofenbetrieb erforderlich? Sorgen Sie für Sicherheit und Langlebigkeit in Ihrem Labor

- Wie ermöglicht ein programmierbarer Muffelofen die Kristallisation von Lithiumdisilikat? Keramische Wärmebehandlungen meistern

- Wie verhindern Sie Wartungsarbeiten an einem Muffelofen? Verlängern Sie die Lebensdauer durch proaktive Pflege

- Warum ist die Temperaturregelpräzision eines muffelofens vom Kastentyp entscheidend für die Umwandlung von Vorläufern in ZnCo2O4?

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Synthese von Silikat-Sulfat-Phosphat-Glasdüngern?

- Welche gängigen Anwendungen gibt es für Muffelöfen? Erschließen Sie saubere, hochtemperaturbeständige Lösungen für Ihr Labor

- Was ist die Funktion eines hochpräzisen Muffelofens bei der Analyse von Pflanzenproben? Erreicht reinen Aschegehalt für präzise Daten