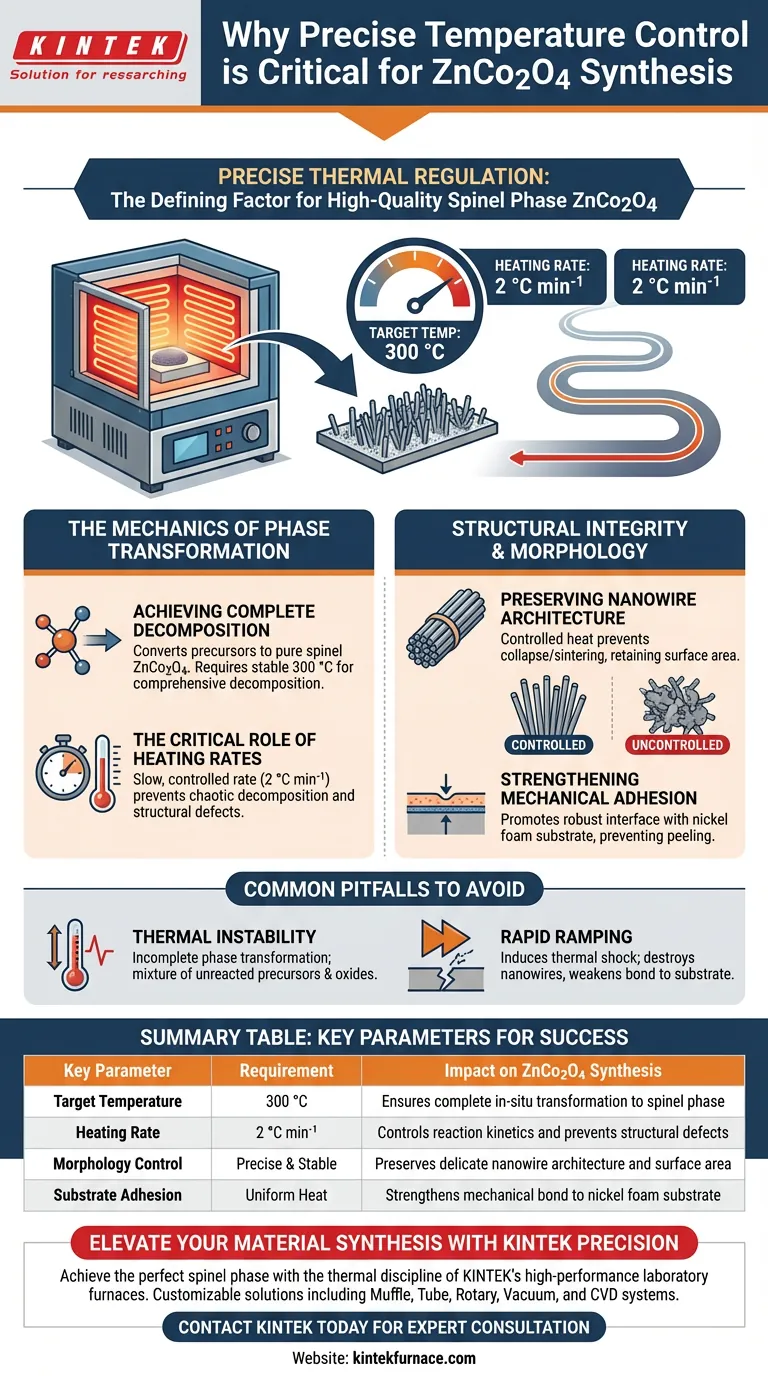

Eine präzise Temperaturregelung ist der entscheidende Faktor für die erfolgreiche Synthese von hochwertigem ZnCo2O4. Ein Muffelofen vom Kastentyp ist entscheidend, da er die genaue Aufheizrate (speziell 2 °C min⁻¹) und eine stabile Umgebung von 300 °C liefert, die für die thermische Zersetzung erforderlich sind, und sicherstellt, dass das Material eine vollständige In-situ-Umwandlung in die Spinellstruktur durchläuft, ohne seine empfindliche Morphologie zu zerstören.

Kernpunkt: Der Übergang vom Vorläufer zum aktiven ZnCo2O4 geht nicht nur darum, eine Temperatur zu erreichen; es geht um den Weg dorthin. Präzise Kontrolle ermöglicht eine vollständige Phasenwandlung, während gleichzeitig die Bindung zum Substrat gestärkt und die Nanodrahtarchitektur erhalten bleibt.

Die Mechanik der Phasenwandlung

Erreichen einer vollständigen Zersetzung

Das Hauptziel des Heizprozesses ist die Umwandlung von Vorläufern in ein reines ZnCo2O4 mit Spinellstruktur.

Diese Umwandlung erfordert eine stabile Hochtemperaturumgebung, die typischerweise um 300 °C liegt.

Ein Muffelofen vom Kastentyp hält dieses spezifische Temperaturfenster mit hoher Genauigkeit aufrecht und stellt sicher, dass die thermische Zersetzung des Vorläufers während der gesamten Probe umfassend und konsistent ist.

Die entscheidende Rolle der Aufheizraten

Die Geschwindigkeit, mit der das Material aufgeheizt wird, ist ebenso wichtig wie die Endtemperatur.

Der Ofen muss eine langsame, kontrollierte Aufheizrate liefern, wie z. B. 2 °C min⁻¹.

Diese allmähliche Rampe steuert die Reaktionskinetik und verhindert eine schnelle, chaotische Zersetzung, die zu Verunreinigungen oder strukturellen Defekten im endgültigen Kristallgitter führen könnte.

Strukturelle Integrität und Morphologie

Erhaltung der Nanodrahtarchitektur

Die Wirksamkeit von ZnCo2O4 hängt oft von seiner spezifischen Morphologie ab, wie z. B. einer Nanodrahtstruktur.

Schnelles Aufheizen oder thermische Schwankungen können dazu führen, dass diese empfindlichen Nanostrukturen kollabieren oder miteinander versintern.

Durch die strenge Kontrolle der thermischen Umgebung stellt der Ofen sicher, dass die "In-situ"-Umwandlung sanft genug erfolgt, um die spezifische Nanodrahtform beizubehalten, was für die Oberfläche des Materials entscheidend ist.

Stärkung der mechanischen Haftung

Der Syntheseprozess beinhaltet das Wachstum der aktiven Substanz direkt auf einem Substrat, üblicherweise Nickelschaum.

Eine präzise thermische Behandlung stärkt die mechanische Haftung zwischen dem ZnCo2O4 und diesem Substrat.

Eine stabile Ofenumgebung fördert eine robuste Grenzfläche und verhindert, dass das aktive Material bei nachfolgender Verwendung abblättert.

Häufige Fallstricke, die es zu vermeiden gilt

Die Folgen thermischer Instabilität

Wenn der Ofen das Ziel von 300 °C nicht effektiv halten kann, kann die Phasenwandlung unvollständig bleiben.

Dies führt zu einem Material, das eine Mischung aus nicht umgesetzten Vorläufern und Oxiden ist, anstatt der reinen Spinellphase, die für eine optimale Leistung erforderlich ist.

Das Risiko einer schnellen Rampe

Das Ignorieren des Grenzwerts von 2 °C min⁻¹, um den Prozess zu beschleunigen, ist ein häufiger Fehler.

Beschleunigtes Aufheizen induziert einen thermischen Schock, der die Nanodrahtmorphologie zerstört und die strukturelle Bindung zum Nickelschaum schwächt, wodurch das Material mechanisch instabil wird.

Die richtige Wahl für Ihre Synthese treffen

Um die Qualität Ihrer ZnCo2O4-Produktion zu maximieren, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Stabilität bei 300 °C, um die vollständige Zersetzung von Vorläufern in die Spinellstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der morphologischen Integrität liegt: Stellen Sie sicher, dass Ihre Geräte programmierbare, langsam ablaufende Rampen (2 °C min⁻¹) ermöglichen, um die Nanodrahtstruktur zu schützen und eine starke Substrathaftung zu gewährleisten.

Der Erfolg dieser Synthese beruht nicht nur auf Hitze, sondern auf der disziplinierten Anwendung dieser Hitze über die Zeit.

Zusammenfassungstabelle:

| Schlüsselparameter | Anforderung | Auswirkung auf die ZnCo2O4-Synthese |

|---|---|---|

| Zieltemperatur | 300 °C | Gewährleistet die vollständige In-situ-Umwandlung in die Spinellphase |

| Aufheizrate | 2 °C min⁻¹ | Kontrolliert die Reaktionskinetik und verhindert strukturelle Defekte |

| Morphologiekontrolle | Präzise & stabil | Erhält die empfindliche Nanodrahtarchitektur und Oberfläche |

| Substrathaftung | Gleichmäßige Wärme | Stärkt die mechanische Bindung zum Nickelschaumsubstrat |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Die Erzielung der perfekten Spinellphase in ZnCo2O4 erfordert mehr als nur Hitze; sie erfordert die absolute thermische Disziplin, die in KINTEKs Hochleistungs-Laböfen zu finden ist.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, die präzisen 2 °C min⁻¹ Rampen und die Temperaturstabilität zu liefern, die Ihre Forschung erfordert. Ob Sie Nanodrahtmorphologien erhalten oder die Substrathaftung gewährleisten möchten, unsere anpassbaren Lösungen sind für Ihre einzigartigen Bedürfnisse konzipiert.

Bereit, Ihre thermische Verarbeitung zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Referenzen

- Yanlei Bi, Lu‐Chang Qin. Rational synthesis of 3D coral-like ZnCo<sub>2</sub>O<sub>4</sub> nanoclusters with abundant oxygen vacancies for high-performance supercapacitors. DOI: 10.1039/d4ra00927d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie verbessert ein programmierbarer Muffelofen die Kristallstruktur von Dünnschichten? Optimierung des Ausglühens für präzise Ergebnisse

- Welche Bedeutung hat die Verwendung eines Labor-Hochtemperatur-Muffelofens für Metallphosphatkatalysatoren?

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsofen bei der Umwandlung von LDHs in LDOs? Wesentliche thermische Einblicke

- Welche Energiesparfunktionen bieten moderne Muffelöfen? Steigern Sie die Effizienz und senken Sie die Kosten in Ihrem Labor

- Was ist ein Muffelofen und wie funktioniert er im Allgemeinen? Entdecken Sie seine Rolle bei der kontaminationsfreien Erwärmung

- Was ist die Funktion eines industriellen Muffelofens bei der g-C3N4-Synthese? Optimieren Sie Ihre thermische Polymerisation

- Warum ist eine gleichmäßige Erhitzung in einem Muffelofen wichtig? Jedes Mal präzise, zuverlässige Ergebnisse sicherstellen

- Was sind die wichtigsten technischen Verbesserungen eines Holz-Karbonisierungs-Ofen-System? Effizienz & Öko-Lösungen