Im Wesentlichen ist ein Muffelofen ein Hochtemperaturofen, der eine indirekte Heizmethode verwendet. Er enthält eine Primärkammer, die "Muffel", welche das zu erhitzende Material von den eigentlichen Heizelementen isoliert. Dieses Design stellt sicher, dass das Material nicht durch Verbrennungsprodukte oder direkten Kontakt mit der Wärmequelle kontaminiert wird.

Das entscheidende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern auch die Verwendung einer trennenden Barriere – der Muffel – um eine sehr gleichmäßige, kontaminationsfreie Erwärmung zu gewährleisten. Dies macht ihn unerlässlich für Prozesse, bei denen Materialreinheit und konsistente thermische Behandlung entscheidend sind.

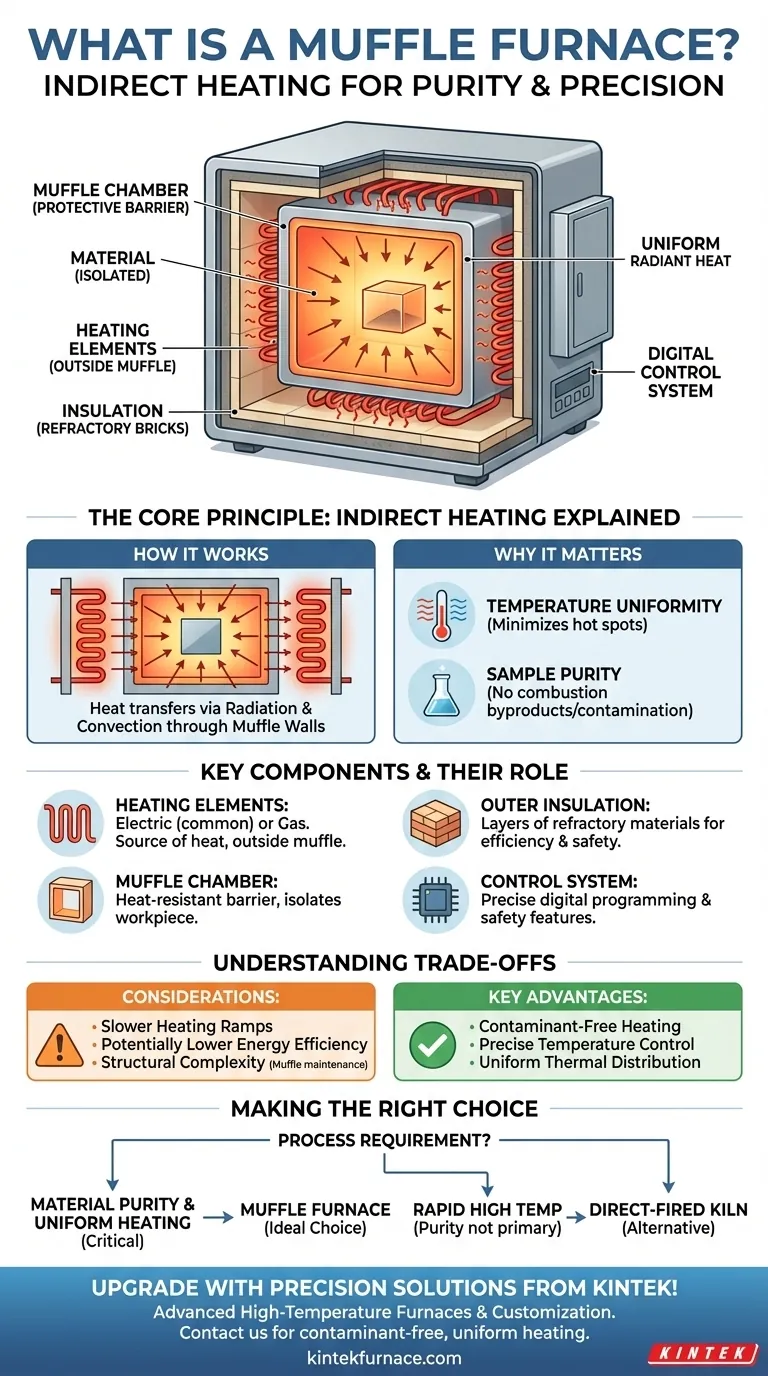

Das Kernprinzip: Indirekte Erwärmung erklärt

Ein Muffelofen, auch als Kastenofen oder Kammerofen bekannt, arbeitet nach einem einfachen, aber entscheidenden Prinzip. Im Gegensatz zu einem einfachen Ofen, bei dem die Wärmequelle direkt mit dem Inhalt in Kontakt treten könnte, schafft ein Muffelofen eine kontrollierte und isolierte Umgebung.

Was ist die "Muffel"?

Die "Muffel" ist eine geschlossene Kammer, typischerweise aus einer hochtemperatur-, hitzebeständigen Keramik oder Metalllegierung gefertigt. Sie fungiert als Schutzbarriere und bildet einen Kasten innerhalb der größeren Ofenstruktur.

Die Heizelemente, seien es elektrische Spulen oder Gasbrenner, sind außerhalb dieser Muffelkammer positioniert.

Wie Wärme übertragen wird

Die Heizelemente erwärmen den Raum um die Muffel herum. Diese Wärme wird dann durch die Wände der Muffel mittels Strahlung und Konvektion in die Innenkammer übertragen.

Da die Wärme von allen Seiten der Muffel nach innen strahlt, entsteht im Inneren eine außergewöhnlich gleichmäßige Temperaturzone. Ein ausgeklügeltes Kontrollsystem überwacht und regelt die Temperatur, um Präzision zu gewährleisten.

Warum dies wichtig ist: Gleichmäßigkeit und Reinheit

Diese indirekte Heizmethode bietet zwei wesentliche Vorteile. Erstens gewährleistet sie Temperaturgleichmäßigkeit und minimiert Hot Spots, die empfindliche Materialien beschädigen könnten.

Zweitens garantiert sie Probenreinheit. Indem das Werkstück von den Heizelementen und möglichen Verbrennungsprodukten des Brennstoffs isoliert wird, verhindert der Ofen chemische Kontamination. Dies ist entscheidend für die analytische Chemie, Materialwissenschaft und Qualitätskontrollanwendungen.

Schlüsselkomponenten eines modernen Muffelofens

Obwohl die Bauweisen variieren, teilen die meisten Muffelöfen eine gemeinsame Architektur, die auf dem Prinzip der indirekten Erwärmung basiert.

Heizelemente

Die gebräuchlichste Methode verwendet elektrische Widerstandsspulen, die eine präzise Steuerung und eine saubere Betriebsumgebung bieten. Einige Industrieöfen können jedoch mit Erdgas, Propan oder Öl beheizt werden.

Die innere Muffelkammer

Dies ist die zentrale Komponente, die den Ofen definiert. Sie enthält das Werkstück und schirmt es von den externen Heizelementen ab, wodurch die Integrität des thermischen Prozesses gewährleistet wird.

Außengehäuse und Isolierung

Um Temperaturen von über 1800 °C (3272 °F) zu erreichen und zu halten, ist der Ofen stark isoliert. Das Außengehäuse ist mit Schichten von feuerfesten Ziegeln und anderen Isoliermaterialien ausgekleidet, um die intensive Hitze sicher und effizient einzuschließen.

Steuerungssystem und Sicherheitsfunktionen

Ein digitaler Regler ist das Gehirn des Ofens und ermöglicht eine präzise Temperaturprogrammierung. Moderne Einheiten umfassen wichtige Sicherheitsmechanismen wie einen Übertemperaturschutz, der das System bei Überschreitung eines eingestellten Grenzwerts abschaltet, und Sicherungsautomaten zur Vermeidung elektrischer Fehler.

Die Kompromisse verstehen

Obwohl hochwirksam, ist das Design des Muffelofens nicht ohne Überlegungen. Das Verständnis dieser hilft bei der Auswahl des richtigen Werkzeugs für eine bestimmte Aufgabe.

Langsamere Heizrampen

Da die Wärme indirekt durch die Muffelwände übertragen werden muss, können diese Öfen im Vergleich zu direkt befeuerten Öfen eine langsamere Temperaturanstiegsrate aufweisen.

Energieeffizienz

Die zusätzliche Schicht der Muffel und die Notwendigkeit, den Raum um sie herum zu heizen, können diese Öfen etwas weniger energieeffizient machen als direkt beheizte Designs. Eine hochwertige Isolierung mildert diesen Effekt jedoch erheblich.

Strukturelle Komplexität

Die Muffel selbst ist eine Komponente, die im Laufe der Zeit bei extremen thermischen Zyklen verschleißen kann. Sie stellt im Vergleich zu einfacheren Ofenkonstruktionen einen zusätzlichen Wartungs- oder eventuellen Ausfallpunkt dar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Muffelofens hängt vollständig von den Anforderungen Ihres thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Ein Muffelofen ist die richtige Wahl, da er jede Kontamination durch die Wärmequelle verhindert.

- Wenn Ihr Hauptaugenmerk auf präziser, gleichmäßiger Erwärmung liegt: Die indirekte Heizmethode ist ideal für die Behandlung empfindlicher Materialien, die Temperaturschwankungen oder Hot Spots nicht vertragen.

- Wenn Ihr Hauptaugenmerk lediglich auf dem schnellen Erreichen hoher Temperaturen liegt: Ein direkt befeuerter Ofen könnte eine effizientere Option sein, vorausgesetzt, potenzielle Kontamination und leichte Temperaturgradienten sind für Ihren Prozess kein Problem.

Das Verständnis, dass der Zweck der Muffel die Trennung ist, befähigt Sie, die richtige Heiztechnologie für Ihre spezifische Anwendung zu wählen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Indirekte Erwärmung über eine Muffelkammer zur Isolation von Materialien von der Wärmequelle, um Reinheit und gleichmäßige Temperatur zu gewährleisten. |

| Hauptvorteile | Kontaminationsfreie Erwärmung, präzise Temperaturregelung und gleichmäßige Wärmeverteilung für empfindliche Anwendungen. |

| Gängige Anwendungen | Analytische Chemie, Materialwissenschaft, Qualitätskontrolle und Prozesse, die Hochtemperaturreinheit erfordern. |

| Überlegungen | Langsamere Aufheizraten, potenzielle Energieineffizienz und strukturelle Komplexität, die Wartung erfordert. |

Rüsten Sie Ihr Labor mit Präzisionsheizlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine kontaminationsfreie, gleichmäßige Erwärmung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion