Die Hauptfunktion eines industriellen Muffelofens bei der Synthese von graphitischem Kohlenstoffnitrid (g-C3N4) besteht darin, eine streng kontrollierte, statische Hochtemperatur-Luftumgebung – typischerweise bei 550 °C – bereitzustellen, die für die thermische Polymerisation erforderlich ist. Durch die Regulierung der Heizrate und der Haltezeit stellt der Ofen sicher, dass Vorläufer wie Melamin eine vollständige Deammonierung und Polykondensation durchlaufen und Monomere in ein stabiles, geschichtetes halbleitendes Massenmaterial umwandeln.

Kernbotschaft Der Muffelofen ist nicht nur eine Wärmequelle, sondern eine präzise Reaktionskammer, die die chemische Umstrukturierung von Melamin zu graphitischem Kohlenstoffnitrid ermöglicht. Seine Fähigkeit, eine stabile Temperatur von 550 °C in einer Luftatmosphäre aufrechtzuerhalten, ist entscheidend für die Schaffung der notwendigen zweidimensionalen, geschichteten Struktur, die für Hochleistungsanwendungen erforderlich ist.

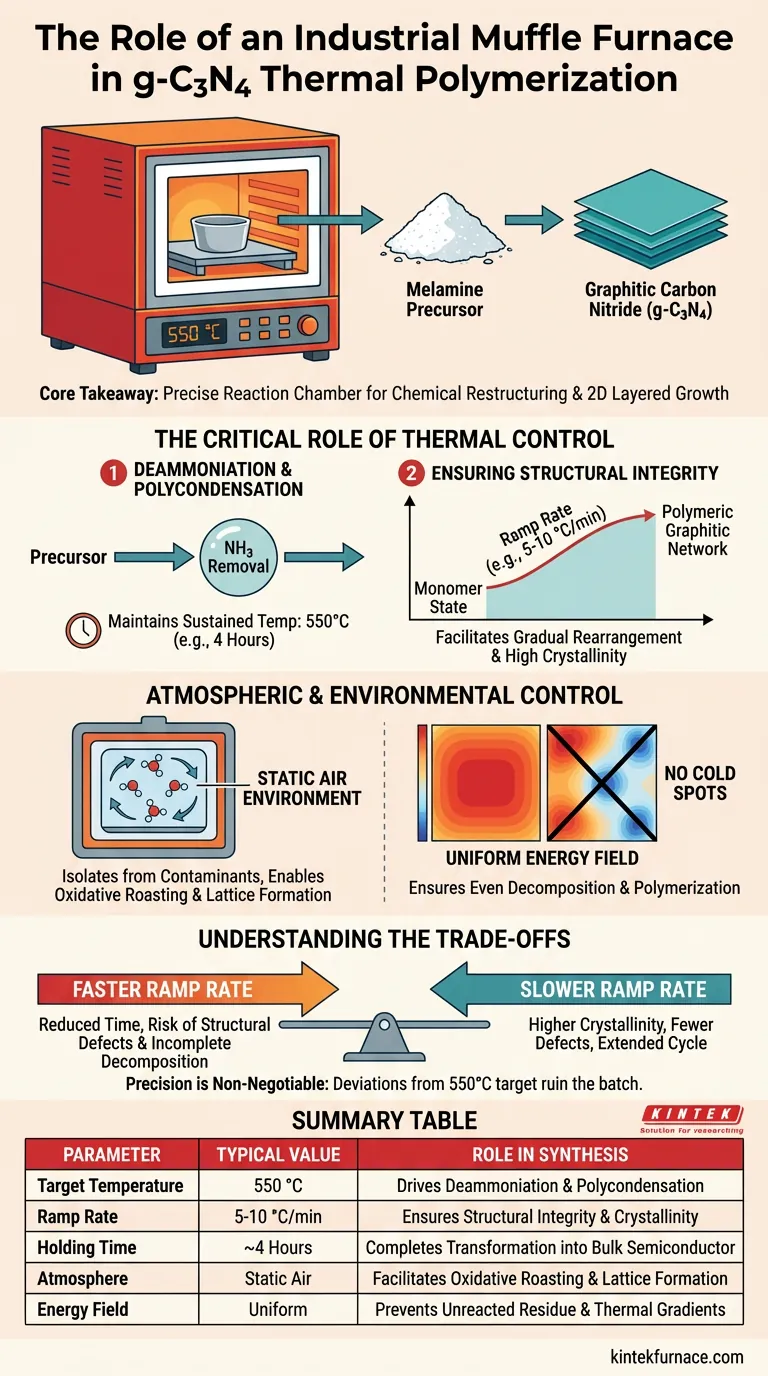

Die kritische Rolle der thermischen Kontrolle

Die Synthese von g-C3N4 ist ein thermischer Polykondensationsprozess. Der Muffelofen steuert die Energiezufuhr, die erforderlich ist, um spezifische chemische Bindungen im Vorläufer zu brechen und neue, stabile Verbindungen zu bilden.

Förderung von Deammonierung und Polykondensation

Die grundlegende chemische Reaktion, die im Ofen stattfindet, ist die Entfernung von Ammoniak (Deammonierung), gefolgt von der Verknüpfung von Molekülen (Polykondensation).

Um dies zu erreichen, muss der Ofen eine anhaltende Temperatur, im Allgemeinen um 550 °C, für eine bestimmte Dauer (oft 4 Stunden) aufrechterhalten. Diese thermische Energie zwingt den Melamin-Vorläufer, von einem monomeren Zustand in ein polymeres graphitisches Netzwerk überzugehen.

Sicherstellung der strukturellen Integrität durch Heizraten

Die "Aufheizrate" – wie schnell der Ofen aufheizt – ist ebenso wichtig wie die Endtemperatur.

Eine kontrollierte Heizrate (z. B. 5 °C/min bis 10 °C/min) ermöglicht es den Vorläufermolekülen, sich allmählich neu anzuordnen. Dies verhindert die schnelle Freisetzung von Gasen, die die Struktur des Materials zerstören könnten, und gewährleistet die Bildung eines hochgradig kristallinen und strukturell regelmäßigen Gerüsts.

Ermöglichung des geschichteten Wachstums

Das ultimative Ziel dieses Prozesses ist die Herstellung von "Massen"-g-C3N4 mit einer spezifischen 2D-Schichtstruktur.

Der Muffelofen stellt sicher, dass das Material sicher wächst, oft in einem Tiegel oder auf einem Träger. Diese geschichtete Massenstruktur ist der wesentliche Ausgangspunkt für die Herstellung von ultradünnen Nanosheets in nachfolgenden Verarbeitungsschritten.

Atmosphären- und Umweltkontrolle

Über die Temperatur hinaus bestimmt der Muffelofen die chemische Atmosphäre, die die Probe umgibt.

Die Notwendigkeit einer statischen Luftumgebung

Im Gegensatz zu Prozessen, die Vakuum oder Inertgas erfordern, nutzt die g-C3N4-Synthese typischerweise eine statische Luftatmosphäre.

Der Muffelofen isoliert die Probe von externen Verunreinigungen und ermöglicht gleichzeitig die notwendigen oxidativen Röstbedingungen. Diese Umgebung unterstützt die Dissoziation von Verwachsungen und die ordnungsgemäße Bildung des Kohlenstoffnitrid-Gitters.

Gleichmäßiges Energiefeld

Industrielle Muffelöfen sind so konzipiert, dass thermische Gradienten minimiert werden.

Durch die Bereitstellung eines gleichmäßigen Energiefeldes stellt der Ofen sicher, dass sich das Vorläufermaterial gleichmäßig über die gesamte Charge zersetzt und polymerisiert. Dies verhindert "kalte Stellen", die zu unvollständigen Reaktionen oder nicht umgesetzten Melaminrückständen führen würden.

Verständnis der Kompromisse

Obwohl der Muffelofen das Standardwerkzeug für diese Synthese ist, müssen die Betreiber spezifische Prozessbeschränkungen berücksichtigen, um die Qualität zu gewährleisten.

Aufheizrate vs. Prozesseffizienz

Es gibt einen direkten Kompromiss zwischen der Geschwindigkeit der Aufheizrampe und der Qualität der Kristallisation.

Eine schnellere Aufheizrate reduziert die gesamte Prozesszeit, erhöht aber das Risiko von Strukturfehlern und unvollständiger Zersetzung. Eine langsamere Rate (z. B. 5 °C/min) führt zu höherer Kristallinität und weniger Defekten, verlängert aber den Produktionszyklus erheblich.

Temperaturempfindlichkeit

Präzision ist nicht verhandelbar.

Eine signifikante Abweichung vom optimalen Zielwert von 550 °C kann die Charge ruinieren. Übermäßige Hitze kann dazu führen, dass sich das Material vollständig zersetzt oder zu unerwünschten Nebenprodukten oxidiert, während unzureichende Hitze die notwendige Polymerisation nicht auslöst und rohen Vorläufer zurücklässt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines industriellen Muffelofens für die g-C3N4-Synthese sollten Ihre spezifischen Parameter mit Ihren Endproduktanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Verwenden Sie eine konservative Aufheizrampe (ca. 5 °C/min) und stellen Sie eine vollständige Haltezeit von 4 Stunden sicher, um Strukturfehler zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Stellen Sie sicher, dass Ihr Ofen kalibriert ist, um thermische Gradienten zu eliminieren, und gewährleisten Sie, dass die statische Luftatmosphäre den Vorläufer gleichmäßig über die gesamte Kammer erreicht.

Der Erfolg bei der Synthese von graphitischem Kohlenstoffnitrid beruht nicht nur auf dem Erreichen von 550 °C, sondern auf der disziplinierten Kontrolle der thermischen Reise dorthin.

Zusammenfassungstabelle:

| Parameter | Typischer Wert | Rolle bei der g-C3N4-Synthese |

|---|---|---|

| Zieltemperatur | 550 °C | Treibt Deammonierung und Polykondensation an |

| Aufheizrate | 5-10 °C/min | Gewährleistet strukturelle Integrität und Kristallinität |

| Haltezeit | ~4 Stunden | Vollendet die Umwandlung in halbleitendes Massenmaterial |

| Atmosphäre | Statische Luft | Ermöglicht oxidatives Rösten und Gitterbildung |

| Energiefeld | Gleichmäßig | Verhindert nicht umgesetzte Rückstände und thermische Gradienten |

Maximieren Sie Ihre Materialleistung mit KINTEK

Hochwertiges graphitisches Kohlenstoffnitrid erfordert mehr als nur Hitze; es erfordert die absolute Präzision und thermische Gleichmäßigkeit, die in KINTEKs fortschrittlichen Industrieöfen zu finden sind. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell auf Ihre Labor- und Produktionsanforderungen zugeschnitten sind.

Ob Sie die thermische Polymerisation verfeinern oder die Synthese von 2D-Materialien skalieren, unsere anpassbaren Lösungen stellen sicher, dass Ihr Prozess wiederholbar und effizient ist. Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten zu beraten und den perfekten Hochtemperatur-Ofen für Ihre einzigartige Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Junping Zhang, Hongzhi An. Novel electrochemical platform based on C3N4-graphene composite for the detection of neuron-specific enolase as a biomarker for lung cancer. DOI: 10.1038/s41598-024-56784-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von CeAlOx/NiO/Ni-Schaum-Katalysatoren? Präzise Kalzinierung meistern

- Wie wurde der Muffelofen in der Umweltprobenanalyse eingesetzt? Musterprobenreinigung für genaue Ergebnisse

- Welche Branchen profitieren von der Verwendung von Muffelöfen? Wesentliche Anwendungen in 8 Schlüsselbereichen

- Warum ist ein Hochtemperatur-Sinterofen für HAp-Gerüste unerlässlich? Beherrschen Sie die Festigkeit und Integrität von Hydroxylapatit

- Welche Funktion erfüllt eine Muffelofen bei der Nachbehandlung von ZTO-Dünnschichten? Optimierung der Solarzellenleistung

- Was sind die biomedizinischen Anwendungen von Muffelöfen? Unverzichtbar für die Veraschung, Biomaterialien und Sterilisation

- Welche Rolle spielt eine Muffelofen bei der oxidativen Stabilisierung von Nanofasern? Wesentliche chemische Umwandlung

- Warum wird ein industrieller Hochtemperatur-Ofen für die chemische Aktivierung benötigt? Erreichen Sie 700°C Präzision für Kohlenstoff