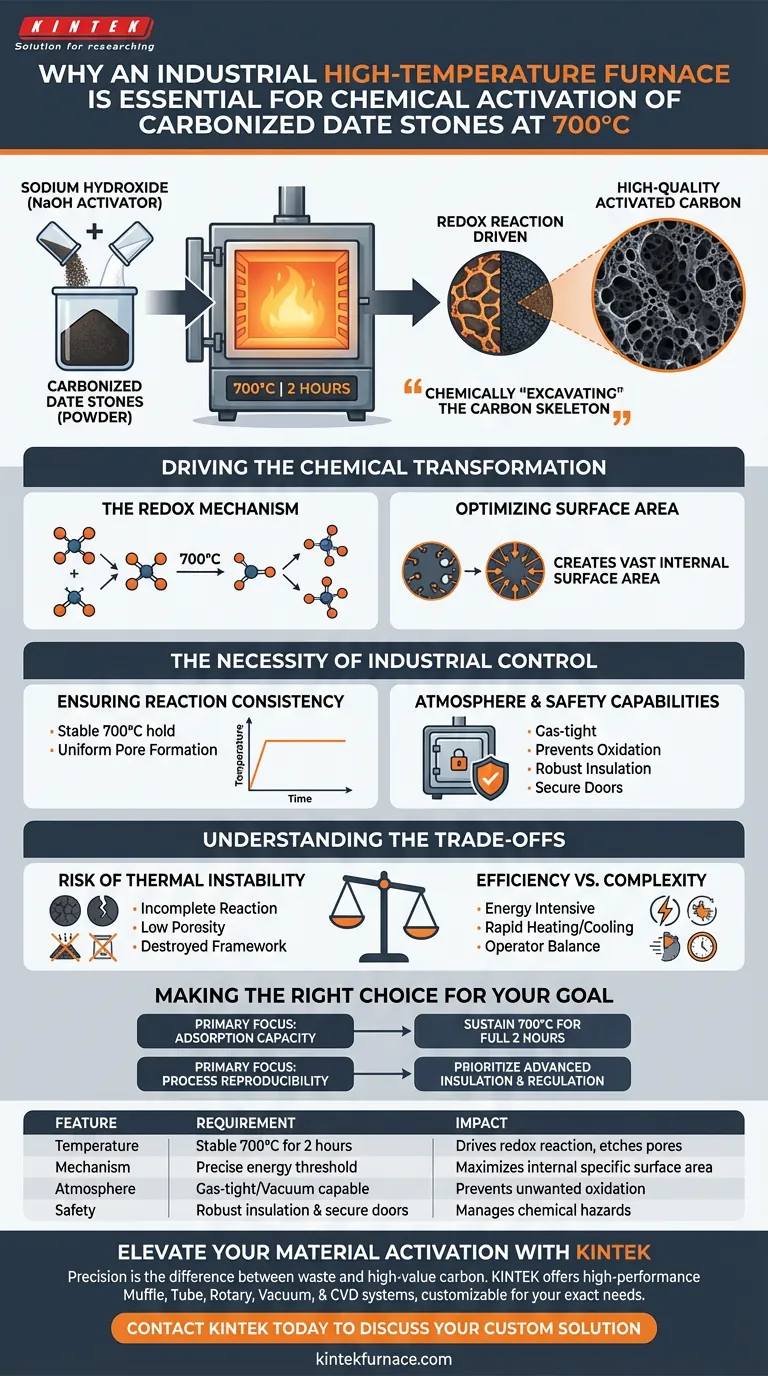

Ein industrieller Hochtemperatur-Ofen ist zwingend erforderlich, um eine spezifische Redoxreaktion anzutreiben. Um karamellisierte Dattelsteine erfolgreich zu aktivieren, müssen Sie eine konstante Umgebung von 700°C für genau 2 Stunden aufrechterhalten. Diese thermische Energie zwingt den Natriumhydroxid-Aktivator, mit der Kohlenstoffmatrix zu reagieren und die innere Struktur des Materials physikalisch zu verändern.

Der Ofen erwärmt das Material nicht nur; er liefert die präzise Energie, die erforderlich ist, um das Kohlenstoffgerüst chemisch auszugraben. Dieser Prozess schafft die riesige innere Oberfläche, die hochwertigen Aktivkohlenstoff auszeichnet.

Den chemischen Wandel vorantreiben

Der Redox-Mechanismus

Bei Umgebungstemperaturen bleiben das karamellisierte Dattelsteinpulver und der chemische Aktivator (Natriumhydroxid) getrennt.

Sie benötigen eine Hochtemperaturumgebung von 700°C, um eine Redoxreaktion auszulösen. Diese Reaktion baut die dichte Kohlenstoffmatrix ab und ermöglicht es dem chemischen Mittel, das Material auf molekularer Ebene zu durchdringen und umzustrukturieren.

Optimierung der Oberfläche

Das Hauptziel dieser Wärmebehandlung ist die Vergrößerung der spezifischen Oberfläche.

Während die Redoxreaktion fortschreitet, ätzt sie Poren in den Kohlenstoff. Diese Optimierung der Porenstruktur verwandelt inertes Dattelsteinpulver in Aktivkohlenstoff mit hoher Adsorptionskapazität.

Die Notwendigkeit industrieller Kontrolle

Gewährleistung der Reaktionskonsistenz

Die chemische Aktivierung ist zeitabhängig und temperaturempfindlich.

Laut Ihren Primärdaten erfordert der Prozess eine stabile Haltezeit bei 700°C für 2 Stunden. Ein Industrieofen ist darauf ausgelegt, diese genaue Temperatur ohne Schwankungen aufrechtzuerhalten und sicherzustellen, dass das Aktivierungsmittel die Matrix vollständig durchdringt, um eine gleichmäßige Porenformung zu induzieren.

Atmosphären- und Sicherheitsfunktionen

Hochleistungsöfen, wie z. B. Röhrenöfen, bieten die erforderliche strukturelle Stabilität und Gasdichtigkeit.

Dies ermöglicht eine präzise Atmosphärenkontrolle, die unerwünschte Oxidation durch Außenluft verhindert. Darüber hinaus bieten Industrieanlagen wesentliche Sicherheitsmerkmale wie robuste Isolierung und sichere Türverriegelungen, um die Gefahren beim Erhitzen chemischer Mittel auf extreme Temperaturen zu bewältigen.

Abwägungen verstehen

Das Risiko thermischer Instabilität

Die Verwendung von nicht-industriellen oder unpräzisen Heizmethoden ist ein häufiger Fehlerpunkt.

Wenn die Temperatur unter 700°C fällt, kann die Redoxreaktion unvollständig bleiben, was zu geringer Porosität führt. Umgekehrt können unkontrollierte Temperaturspitzen das Kohlenstoffgerüst vollständig zerstören und die Ausbeute verringern.

Effizienz vs. Komplexität

Obwohl die Hochtemperaturaktivierung wirksam ist, ist sie energieintensiv.

Industrielle Öfen mildern dies durch schnelle Heiz- und Kühlzyklen. Der Betreiber muss jedoch die Notwendigkeit einer gründlichen 2-stündigen Haltezeit gegen die Energiekosten abwägen, die zur Aufrechterhaltung hoher Temperaturen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Aktivkohlenstoffs zu maximieren, stimmen Sie die Nutzung Ihrer Ausrüstung auf Ihr spezifisches Ziel ab:

- Wenn Ihr Hauptaugenmerk auf der Adsorptionskapazität liegt: Stellen Sie sicher, dass der Ofen 700°C für die volle 2-stündige Dauer aufrechterhalten kann, um die spezifische Oberflächenvergrößerung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Priorisieren Sie einen Ofen mit fortschrittlicher Isolierung und Temperaturregelung, um identische Porenstrukturen über verschiedene Chargen hinweg zu gewährleisten.

Präzision in der thermischen Umgebung ist der wichtigste Faktor bei der Umwandlung von Dattelsteinabfällen in wertvollen Aktivkohlenstoff.

Zusammenfassungstabelle:

| Merkmal | Anforderung für chemische Aktivierung | Auswirkung auf die Kohlenstoffqualität |

|---|---|---|

| Temperatur | Stabile 700°C für 2 Stunden | Treibt die Redoxreaktion zur Ätzung von Poren an |

| Mechanismus | Präzise Energiegrenze | Maximiert die innere spezifische Oberfläche |

| Atmosphäre | Gasdicht/Vakuumfähig | Verhindert unerwünschte Oxidation und Degradation |

| Sicherheit | Robuste Isolierung & sichere Türen | Bewältigt chemische Gefahren bei hoher Hitze |

Verbessern Sie Ihre Materialaktivierung mit KINTEK

Präzision bei der thermischen Verarbeitung ist der Unterschied zwischen Abfall und hochwertigem Aktivkohlenstoff. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme – alle kundenspezifisch anpassbar, um Ihre genauen chemischen Aktivierungsanforderungen zu erfüllen.

Ob Sie die Produktion skalieren oder die Adsorptionskapazität im Labormaßstab verfeinern, unsere Industrieöfen bieten die Temperaturstabilität und Atmosphärenkontrolle, die für konsistente Ergebnisse mit hoher Ausbeute erforderlich sind.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie erreichen Kammeröfen einen wirtschaftlichen Betrieb? Beherrschen Sie die thermische Effizienz für kostengünstige Batch-Verarbeitung

- Welche Wartungspraktiken verlängern die Lebensdauer eines Muffelofens? Steigern Sie die Zuverlässigkeit durch proaktive Pflege

- Welche optionalen Funktionen sind für Kammeröfen verfügbar? Passen Sie ihn an die einzigartigen Anforderungen Ihres Labors an

- Was sind die technischen Spezifikationen von Kammeröfen? Ein Leitfaden zu Temperatur, Gleichmäßigkeit & Anpassung

- Welche Rolle spielt eine Muffelofen bei der isothermen Kugelformglühen von hochgekohltem Wälzlagerstahl?

- Wie beeinflusst die Größe von Tiegelöfen ihren Einsatz? Ein Leitfaden zur Wahl der richtigen Dimension

- Was sind die Vorteile der Verwendung eines Muffelofens? Vielseitigkeit, gleichmäßige Erwärmung für Ihr Labor

- Welche Art von Kühlsystem wird typischerweise in Labor-Muffelöfen verwendet? Entdecken Sie das einfache Abluftdesign für eine sichere, schrittweise Kühlung