Im Kern beschreiben die technischen Spezifikationen eines Kammerofens eine robuste, isolierte Kammer, die für die Hochtemperatur-Batchverarbeitung ausgelegt ist. Standardmodelle verfügen über eine strapazierfähige Konstruktion, hocheffiziente Keramikfaserisolierung und präzise Heizungssteuerungen, die typischerweise entweder Gasbrenner oder elektrische Heizelemente mit SCR-Steuerung verwenden. Zu den Schlüsselkomponenten gehören ein am Gerät montiertes NEMA 12-Bedienfeld, mikroprozessorgesteuerte Temperaturregler und Sicherheitsfunktionen wie ein E-Stopp mit einem Knopf.

Ein Kammerofen ist am besten nicht als einzelnes Produkt, sondern als konfigurierbare thermische Verarbeitungsplattform zu verstehen. Während Standardfunktionen Haltbarkeit und grundlegende Bedienung gewährleisten, sind die optionalen Spezifikationen für Automatisierung, Atmosphärenkontrolle und Temperaturgleichmäßigkeit das, was seine Leistungsfähigkeit für eine bestimmte industrielle oder Forschungsanwendung wirklich ausmacht.

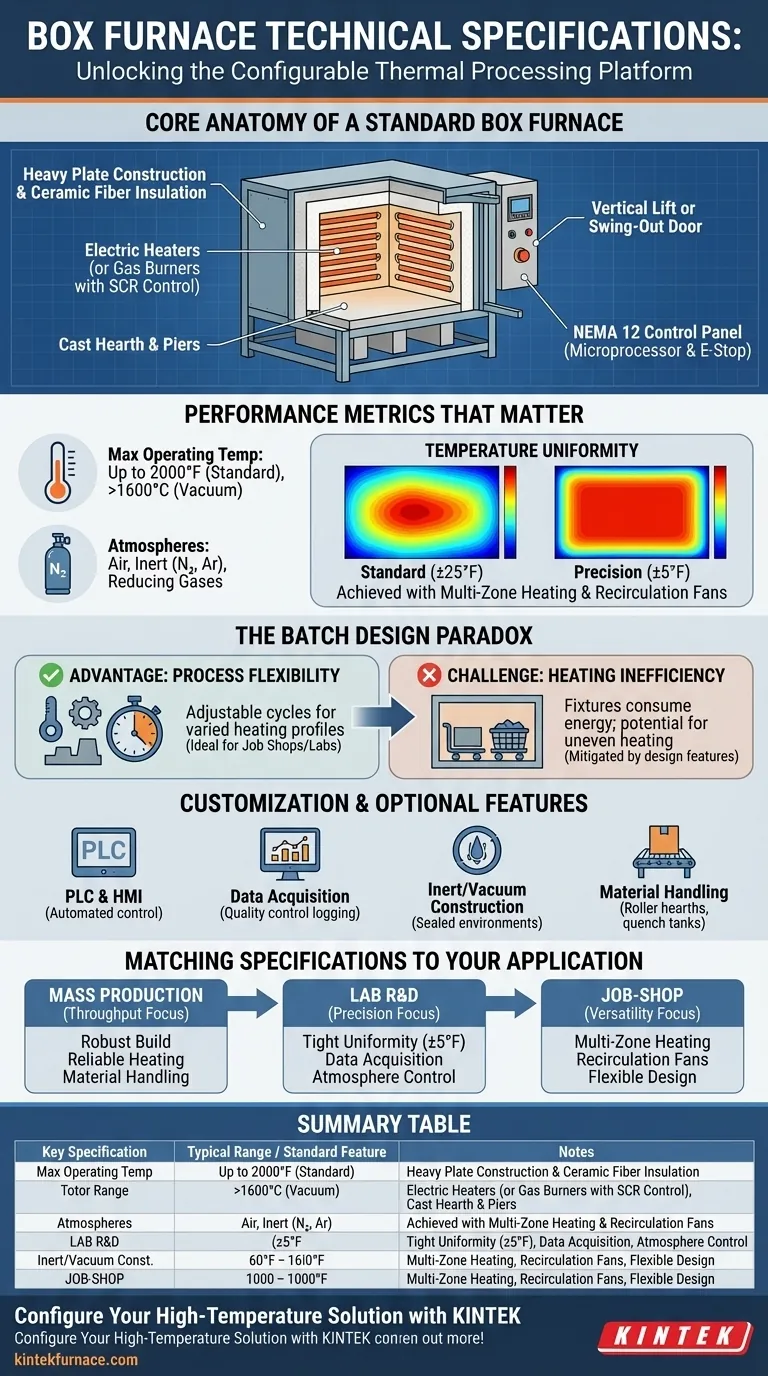

Kernkomponenten eines Standard-Kammerofens

Ein Standard-Kammerofen basiert auf einer Reihe bewährter Konstruktionsmerkmale, die Zuverlässigkeit, Sicherheit und Energieeffizienz für eine breite Palette von Anwendungen gewährleisten.

Strukturelle Integrität und Isolierung

Das Fundament eines Kammerofens ist seine robuste Plattenkonstruktion, die darauf ausgelegt ist, schwere Lasten zu tragen und thermischen Zyklen über viele Jahre standzuhalten.

Diese Struktur ist mit einer hochdichten, energieeffizienten Keramikfaserisolierung ausgekleidet. Dieses Material minimiert Wärmeverluste, was den Energieverbrauch verbessert und es dem Ofen ermöglicht, hohe Temperaturen effektiv zu erreichen und zu halten.

Robuste Gussrostböden und Stege sind oft enthalten, um eine stabile, langlebige Oberfläche zum direkten Platzieren von Werkstücken in der Heizkammer zu bieten.

Heizsystem und Steuerung

Öfen sind sowohl in Gas- als auch in Elektroausführungen erhältlich. Gaskammern sind mit Brenner-Sicherheitsausrüstung ausgestattet, während Elektroversionen Heizelemente verwenden, die für maximale Abdeckung angeordnet sind.

Die Heizung wird durch vollproportionale Steuerungen gesteuert. Bei Elektromodellen handelt es sich typischerweise um eine SCR-Steuerung (Silizium-gesteuerter Gleichrichter), die eine präzise Leistungsmodulation für eine stabile Temperaturregelung bietet.

Bedienfeld und Sicherheit

Die Bedienung erfolgt über ein am Gerät montiertes NEMA 12-Bedienfeld, das die Elektronik in einer industriellen Umgebung vor Staub und Feuchtigkeit schützt.

Standardsteuerungen umfassen mikroprozessorgesteuerte Temperaturregler sowohl für die Hauptheizkammer als auch einen separaten Hochtemperatur-Grenzregler zur Verhinderung von Überhitzung.

Wesentliche Sicherheitsmerkmale sind ein E-Stopp mit einem Knopf für sofortiges Abschalten und ein multifunktionaler elektronischer Timer, oft mit einer Anzeige für das Ende des Zyklus.

Beladung und Zugang

Das Be- und Entladen von Produkten wird durch eine vertikale Hubtür oder eine Schwenktür erleichtert. Eine elektrische vertikale Hubtür ist ein übliches Standardmerkmal.

Die Beladung erfolgt in der Regel manuell, oft mit Geräten wie einem Gabelstapler oder einem Rollenherd-System.

Leistungsmetriken, die zählen

Über die physischen Komponenten hinaus wird der wahre Wert eines Ofens durch seine Leistungsfähigkeit definiert, insbesondere durch seinen Temperaturbereich und seine Gleichmäßigkeit.

Betriebstemperatur und Atmosphäre

Die meisten Standard-Kammeröfen sind für Temperaturen bis zu 2000 °F (ca. 1093 °C) ausgelegt. Spezialmodelle, wie Vakuumöfen, können viel höhere Temperaturen erreichen, oft über 1600 °C.

Sie können so konstruiert werden, dass sie in verschiedenen Atmosphären betrieben werden, einschließlich Standardluft, Inertgasen (wie Stickstoff oder Argon) oder reduzierenden Gasen, abhängig von den Prozessanforderungen.

Temperaturgleichmäßigkeit

Temperaturgleichmäßigkeit misst, wie konstant die Temperatur in der gesamten beheizten Kammer ist. Dies ist eine kritische Spezifikation für die Qualitätskontrolle.

Die Standardgleichmäßigkeit beträgt typischerweise ±25 °F. Für Prozesse, die höhere Präzision erfordern, wie z. B. in der Laborforschung oder Luft- und Raumfahrt, können Öfen jedoch für Gleichmäßigkeiten von bis zu ±5 °F konfiguriert werden.

Das Erreichen einer engen Gleichmäßigkeit erfordert oft optionale Funktionen wie Mehrzonen-Heiztechnologie oder Umluftventilatoren, um eine gleichmäßige Wärmeverteilung zu gewährleisten.

Verständnis der Kompromisse eines Batch-Designs

Kammeröfen sind eine Art von Batch-Ofen, ein Design, das deutliche Vorteile und Herausforderungen mit sich bringt, die Sie berücksichtigen müssen.

Der Vorteil: Prozessflexibilität

Der Hauptvorteil eines Batch-Ofens ist seine Flexibilität. Die Temperatur und die Zyklusdauer können für jede einzelne Charge angepasst werden.

Dies macht sie ideal für Lohnfertiger oder Labore, die Teile mit einem breiten Spektrum unterschiedlicher Heizprofile bearbeiten.

Die Herausforderung: Heizeffizienz

Ein bemerkenswerter Nachteil ist, dass alles, was sich im Ofen befindet, einschließlich Vorrichtungen wie Wagen, Körbe oder Tabletts, ebenfalls aufgeheizt werden muss. Dies verbraucht bei jedem Zyklus zusätzliche Energie.

Darüber hinaus heizen sich Teile, die sich am nächsten an der Wärmequelle befinden, schneller auf als die in der Mitte der Ladung. Dies kann zu ungleichmäßiger Erwärmung führen, es sei denn, der Ofen ist speziell mit Funktionen zur Abmilderung ausgestattet.

Anpassung und optionale Funktionen

Optionale Funktionen ermöglichen es Ihnen, einen Kammerofen für eine hochspezifische Aufgabe anzupassen und ihn von einem Allzweckwerkzeug zu einem spezialisierten Industriegerät zu machen.

Erweiterte Prozesssteuerung

Für automatisierte und wiederholbare Zyklen können Öfen mit einer SPS (Speicherprogrammierbare Steuerung) und einer HMI (Mensch-Maschine-Schnittstelle) ausgestattet werden.

Datenerfassungssysteme können integriert werden, um Prozessvariablen für Qualitätskontrolle, Analyse und Zertifizierung zu protokollieren. Eine automatische Abschaltung ist eine weitere gängige Option für den unbeaufsichtigten Betrieb.

Spezialisierte Umgebungen

Für Prozesse, die sauerstoffempfindlich sind, bietet eine Inertgas-Konstruktion eine abgedichtete Kammer mit den notwendigen Anschlüssen und Systemen zur Aufrechterhaltung einer bestimmten Atmosphäre.

Hochwertige Vakuumkammeröfen stellen eine weitere Spezialisierung dar, die aus Materialien wie Molybdän-Heizelementen gefertigt ist, um sehr hohe Temperaturen und Vakuumwerte zu erreichen.

Materialhandhabung und Integration

Um die Produktion zu rationalisieren, kann der Ofen mit Materialhandhabungsgeräten integriert werden. Optionen umfassen Rollenherd-Schienen, Lastentische und angrenzende Quench-Tanks für Härteprozesse.

Abgleich von Spezifikationen mit Ihrer Anwendung

Die Wahl der richtigen Spezifikationen hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit gleichmäßiger Wärmebehandlung liegt (z. B. Glühen): Priorisieren Sie eine robuste Konstruktion, ein zuverlässiges Heizsystem (Gas oder Elektro) und erwägen Sie Materialhandhabungsoptionen wie einen Rollenherd zur Verbesserung des Durchsatzes.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Labor- oder Materialforschung liegt: Betonen Sie Spezifikationen für enge Temperaturgleichmäßigkeit (±5 °F), fortschrittliche Steuerung mit SPS/HMI, Datenerfassungsfähigkeiten und Optionen für kontrollierte Atmosphären.

- Wenn Ihr Hauptaugenmerk auf vielseitigen Lohnfertigungsarbeiten mit unterschiedlichen Teilen liegt: Nutzen Sie die inhärente Flexibilität des Batch-Designs, investieren Sie aber in Mehrzonenheizung oder Umluftventilatoren, um konsistente Ergebnisse über verschiedene Lastgrößen und Konfigurationen hinweg zu gewährleisten.

Das Verständnis dieser technischen Spezifikationen ermöglicht es Ihnen, das präzise Werkzeug zu konfigurieren, das für Ihre spezifische thermische Verarbeitungsaufgabe erforderlich ist.

Zusammenfassungstabelle:

| Schlüsselspezifikation | Typischer Bereich / Standardfunktion | Hinweise |

|---|---|---|

| Maximale Betriebstemperatur | Bis zu 2000 °F (1093 °C) | Spezialmodelle (z. B. Vakuum) über 1600 °C. |

| Temperaturgleichmäßigkeit | ±25 °F (Standard); ±5 °F (Präzision) | Entscheidend für die Qualität; erreicht durch Mehrzonenheizung/Lüfter. |

| Konstruktion & Isolierung | Robuste Platte mit Keramikfaser | Gewährleistet Haltbarkeit und Energieeffizienz. |

| Steuerungssystem | Mikroprozessorgesteuert mit SCR-Steuerung | Bietet präzises, stabiles Temperaturmanagement. |

| Atmosphäre | Luft, Inert (N2, Ar), Reduzierende Gase | Konfigurierbar für spezifische Prozessanforderungen. |

| Primäre Anwendungsanpassung | Massenproduktion, Laborforschung, Lohnfertigung | Spezifikationen sollten an den primären Anwendungsfall angepasst werden. |

Konfigurieren Sie Ihre Hochtemperatur-Lösung mit KINTEK

Das Verständnis der technischen Spezifikationen ist der erste Schritt. Der nächste ist die Konfiguration eines Ofens, der perfekt auf Ihre einzigartigen thermischen Verarbeitungsanforderungen abgestimmt ist – sei es für die Massenproduktion, die präzise F&E oder die vielseitige Lohnfertigung.

Warum mit KINTEK zusammenarbeiten? Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Wir verkaufen nicht nur Standardmodelle; wir entwickeln Lösungen. Teilen Sie uns Ihre Anwendung mit, und wir helfen Ihnen bei der Spezifikation des idealen Temperaturbereichs, der Gleichmäßigkeit, der Atmosphärenkontrollen und der Materialhandhabungsintegrationen.

Bereit, Ihren idealen Kammerofen zu spezifizieren? Kontaktieren Sie noch heute unser Ingenieurteam für eine persönliche Beratung und ein Angebot.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung