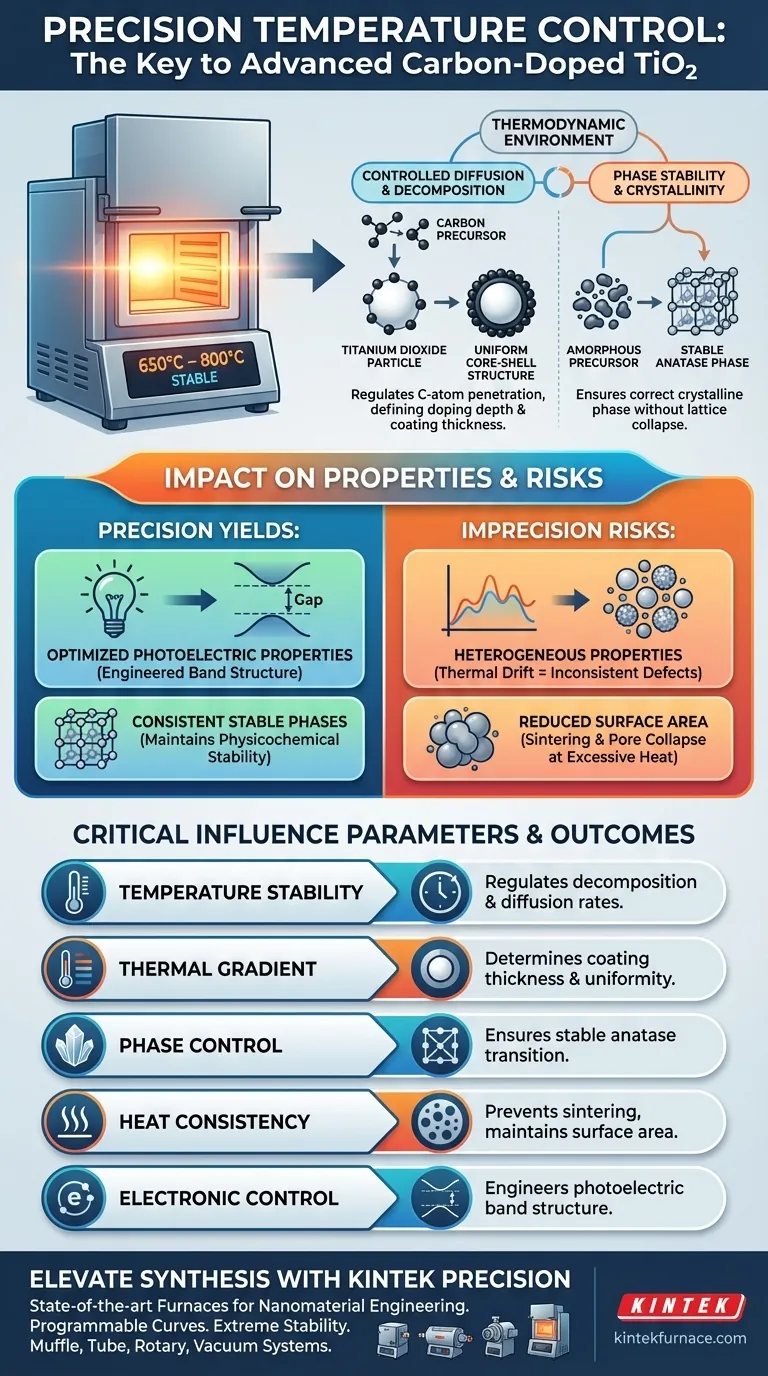

Eine präzise Temperaturregelung schafft die spezifische thermodynamische Umgebung, die für die erfolgreiche Synthese von kohlenstoffdotiertem Titandioxid erforderlich ist. Durch die Einhaltung strenger Temperaturgradienten, typischerweise zwischen 650°C und 800°C, steuert der Ofen die Zersetzung von Kohlenstoffvorläufern und treibt deren Diffusion auf die Oberfläche des Titandioxids voran, was die endgültige strukturelle und photoelektrische Qualität des Materials direkt bestimmt.

Die Temperaturpräzision ist die steuernde Variable, die die Dicke der Kohlenstoffschichten und die Tiefe der Dotierung in Kern-Schale-Strukturen kontrolliert. Ohne diese thermodynamische Stabilität ist es unmöglich, die für fortschrittliche Anwendungen erforderlichen photoelektrischen Eigenschaften zuverlässig zu entwickeln.

Die thermodynamische Rolle der Präzision

Kontrolle der Kohlenstoffdiffusion

Bei der Herstellung von kohlenstoffdotiertem Titandioxid erwärmt der Ofen die Probe nicht nur. Er schafft eine thermodynamische Umgebung, die Kohlenstoffvorläufer dazu zwingt, sich mit kontrollierter Geschwindigkeit zu zersetzen.

Diese kontrollierte Zersetzung ermöglicht es Kohlenstoffatomen, effektiv auf die Oberfläche des Titandioxids zu diffundieren. Die Präzision der Hitze beeinflusst direkt, wie tief diese Atome eindringen, und bestimmt so die Dotierungstiefe.

Entwicklung von Kern-Schale-Strukturen

Das Hauptziel dieses thermischen Prozesses ist oft die Bildung spezifischer Kern-Schale-Strukturen. Der Ofen muss Temperaturen im Bereich von 650°C bis 800°C aufrechterhalten, um diese Bildung zu ermöglichen.

Schwankungen in der Temperaturregelung verändern die Dicke der Schale. Präzise Gradienten stellen sicher, dass sich die Kohlenstoffschale gleichmäßig um den Titandioxidkern bildet, anstatt sich zufällig anzusammeln oder nicht zu haften.

Auswirkungen auf Materialeigenschaften

Definition der photoelektrischen Eigenschaften

Die physikalische Struktur, die sich aus dem Brennprozess ergibt, korreliert direkt mit der Leistung des Materials. Die spezifische Schichtdicke und die Dotierungstiefe, die durch präzises Erhitzen erreicht werden, bestimmen die endgültigen photoelektrischen Eigenschaften der Nanopartikel.

Wenn die Temperatur abweicht, ändert sich die elektronische Bandstruktur möglicherweise nicht wie beabsichtigt, was die Dotierung für die Zielanwendung unwirksam macht.

Verwaltung der Phasenstabilität

Während der Schwerpunkt auf der Kohlenstoffdotierung liegt, bestimmt die Temperaturpräzision auch die kristalline Phase des Titandioxids selbst. Wie bei ähnlichen Dotierungsprozessen (z. B. mit Cer) sind präzise Heizkurven erforderlich, um amorphe Vorläufer in stabile Phasen wie Anatas umzuwandeln.

Kontrolliertes Erhitzen stellt sicher, dass das Gitter den Dotierstoff aufnimmt, ohne zu kollabieren oder in eine unerwünschte kristalline Phase überzugehen. Dieses Gleichgewicht ist entscheidend für die Aufrechterhaltung der physikochemischen Stabilität neben den neuen dotierten Eigenschaften.

Verständnis der Kompromisse

Das Risiko thermischer Drift

In der hochpräzisen Materialwissenschaft können selbst geringfügige Schwankungen eine Charge ruinieren. So wie die thermische Stabilität bei elektrochemischen Tests zur Vermeidung von Eigenschaftsdrift unerlässlich ist, kann die Instabilität des Ofens während der Synthese zu heterogenen Materialeigenschaften führen.

Wenn die Temperatur während des Diffusionsfensters schwankt, kann die Konzentration der Kohlenstoffträger über die Probe variieren. Dies führt zu inkonsistenten Strukturdefekten und unvorhersehbarem katalytischem Verhalten.

Hohe Temperatur vs. Oberfläche

Höhere Temperaturen erleichtern im Allgemeinen eine bessere Diffusion und Kristallinität, aber es gibt einen Punkt der abnehmenden Erträge. Übermäßige Hitze kann zu Sinterung führen, was die spezifische Oberfläche und das Porenvolumen reduziert.

Während Aktivierungsprozesse (wie bei Aktivkohle) hohe Hitze zur Erzeugung von Poren nutzen, kann unkontrollierte hohe Hitze bei der Dotierung die Mikrostrukturen, die Sie zu entwickeln versuchen, zum Kollabieren bringen.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse bei der Herstellung von kohlenstoffdotiertem Titandioxid zu erzielen, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf der photoelektrischen Effizienz liegt: Priorisieren Sie die Stabilität im Bereich von 650°C–800°C, um die Schichtdicke und die Dotierungstiefe streng zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Homogenität liegt: Stellen Sie sicher, dass Ihr Ofen programmierbare Heizkurven bietet, um Phasenübergänge zu steuern und die Bildung von Mischphasen zu verhindern.

Die Präzision Ihrer thermischen Steuerung ist der wichtigste Faktor bei der Umwandlung eines chemischen Vorläufers in ein funktionelles Hochleistungs-Nanomaterial.

Zusammenfassungstabelle:

| Parameter | Einfluss auf das Materialergebnis |

|---|---|

| Temperaturstabilität | Reguliert die Zersetzungs- und Diffusionsraten des Kohlenstoffvorläufers |

| Temperaturgradient | Bestimmt die Schichtdicke und Gleichmäßigkeit von Kern-Schale-Strukturen |

| Phasensteuerung | Gewährleistet den Übergang zu stabilen Anatasphasen ohne Gitterkollaps |

| Wärmekonsistenz | Verhindert Sinterung und erhält eine hohe spezifische Oberfläche/Porenvolumen |

| Elektronische Steuerung | Entwickelt direkt die endgültigen photoelektrischen Bandstruktur-Eigenschaften |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Lassen Sie nicht zu, dass thermische Drift Ihre Forschung beeinträchtigt. KINTEK bietet hochmoderne Muffel-, Rohr-, Dreh- und Vakuumöfen, die speziell für die strengen thermodynamischen Anforderungen des Nanomaterial-Engineerings entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten unsere Systeme die programmierbaren Heizkurven und die extreme Temperaturstabilität, die für präzise Kohlenstoffdotierung und Phasenmanagement erforderlich sind. Ob Sie eine Standardlösung oder ein vollständig anpassbares Hochtemperatursystem benötigen, KINTEK ist Ihr Partner für überlegene strukturelle und photoelektrische Leistung.

Bereit, Ihren Dotierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Dominik Eitel, Uta Helbig. Structural Characterization of Carbon‐Doped and Carbon‐Coated TiO <sub>2</sub> Core–Shell Nanoparticles. DOI: 10.1002/admi.202500770

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt das Vitrokarbon-Schaumgerüst im PTTM? Präzision bei biomimetischen Zahnimplantaten freischalten

- Warum müssen Ba1-xCaxTiO3-Keramikproben einem Hochtemperatur-Silberbrennungsprozess unterzogen werden? Sicherstellung genauer dielektrischer Daten

- Wie trägt ein solvothermisches Reaktorsystem zur Synthese von Silbernanodrähten bei? Präzisionswachstum für AgNWs mit hohem Aspektverhältnis

- Warum sind 600 °C entscheidend für die ZIF-8-Karbonisierung? Optimale Oberfläche und Erhaltung funktioneller Gruppen erreichen

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Warum wird ein Konstant-Temperatur-Inkubator für 10-wöchige Pilztests von Moso-Bambus benötigt? Gewährleistung der Testgenauigkeit

- Wie reguliert der Sauerstofffluss von 2 bis 8 SLPM die Qualität von PS-PVD-Beschichtungen? Beherrschen Sie die Integrität von thermischen Barrieren

- Warum wird ein Vakuumtrockenschrank für Vorläufergemische benötigt? Erreichen Sie eine stabile, qualitativ hochwertige Pulververarbeitung