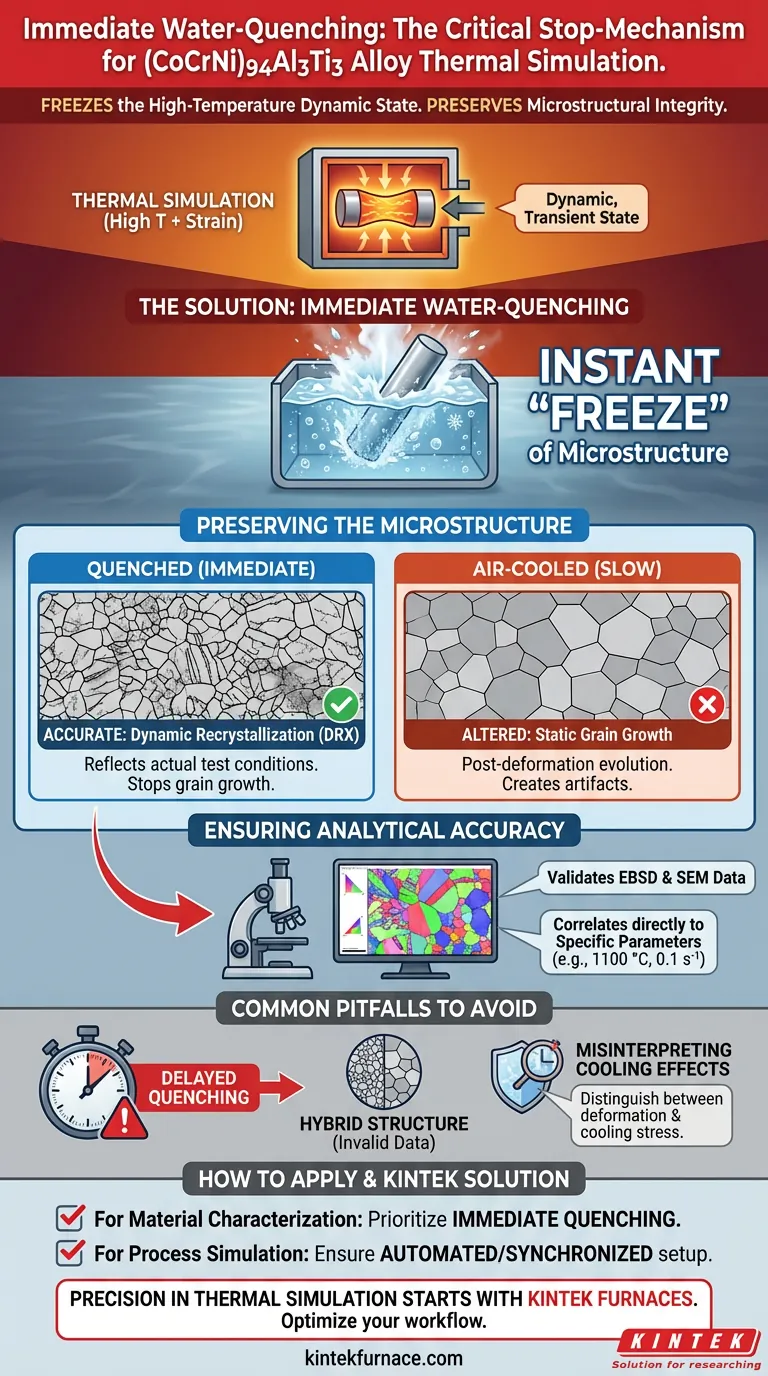

Ein sofortiges Abschrecken mit Wasser ist der kritische Stoppmechanismus, der erforderlich ist, um die Integrität von thermischen Simulationsversuchen zu erhalten. Bei Proben der (CoCrNi)94Al3Ti3-Legierung ist diese schnelle Abkühlung unerlässlich, um die innere Struktur des Metalls im Hochtemperaturbereich sofort einzufrieren und die natürliche thermische Entwicklung zu verhindern, die in dem Moment eintritt, in dem die Verformung stoppt.

Kernbotschaft Wenn eine Legierung bei hoher Hitze verformt wird, befindet sich ihre innere Struktur in einem dynamischen, transienten Zustand. Ein sofortiges Abschrecken mit Wasser stoppt jegliche thermische Aktivität, um die spezifische Mikrostruktur der dynamischen Rekristallisation (DRX) zu erhalten und sicherzustellen, dass nachfolgende Analysen die tatsächlichen Testbedingungen widerspiegeln und nicht Artefakte der Abkühlung.

Erhaltung der transienten Mikrostruktur

Einfrieren der dynamischen Rekristallisation (DRX)

Während der thermischen Simulation durchläuft die Legierung einen Prozess namens dynamische Rekristallisation (DRX). Diese mikrostrukturelle Veränderung wird durch die spezifische Kombination aus Hitze und mechanischer Beanspruchung angetrieben, die während des Tests angewendet wird. Das Abschrecken mit Wasser nutzt schnelle Abkühlraten, um diesen genauen Zustand zu erfassen und die Mikrostruktur zu fixieren, bevor sie sich entspannen oder verändern kann.

Verhinderung von statischem Kornwachstum

Wenn die Probe langsam abkühlen darf (Luftkühlung), entwickeln sich die inneren Körner weiter. Dieses Phänomen nach der Verformung wird als statisches Kornwachstum bezeichnet. Durch sofortiges Senken der Temperatur wird die thermische Energie entfernt, die für dieses Wachstum erforderlich ist, und sichergestellt, dass die Korngröße genau so bleibt, wie sie im Moment des Aufhörens der Verformung war.

Gewährleistung der analytischen Genauigkeit

Validierung von EBSD- und SEM-Daten

Fortschrittliche Bildgebungstechniken wie die Elektronenrückstreudiffraktometrie (EBSD) und die Rasterelektronenmikroskopie (SEM) werden zur Analyse des Verhaltens der Legierung eingesetzt. Diese Werkzeuge sind äußerst empfindlich und erkennen kleinste Details in der Kornorientierung und der Grenzstruktur. Wenn die Probe nicht abgeschreckt wird, stellen die erzeugten Bilder einen „entspannten“ Zustand dar, wodurch die Daten hinsichtlich der Testbedingungen sachlich falsch werden.

Korrelation von Daten mit spezifischen Parametern

Um zu verstehen, wie sich die Legierung unter bestimmten Bedingungen verhält, muss die endgültige Mikrostruktur direkt mit den Eingabeparametern übereinstimmen. Wenn beispielsweise bei 1100 °C mit einer Dehnrate von 0,1 s⁻¹ getestet wird, ist die resultierende Struktur für diese Variablen einzigartig. Das Abschrecken garantiert, dass die beobachteten physikalischen Eigenschaften das direkte Ergebnis dieser spezifischen Eingaben sind und nicht ein Nebenprodukt einer unkontrollierten Abkühlung.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer verzögerten Abschreckung

Der kritischste Fehler bei diesem Prozess ist eine Verzögerung zwischen dem Ende der Beanspruchung und dem Einbringen von Wasser. Selbst eine Verzögerung von wenigen Sekunden erlaubt es dem Material, genügend Wärme zu speichern, damit sich die Mikrostruktur verändert. Dies führt zu einer hybriden Struktur – teilweise dynamisch, teilweise statisch –, was die Gültigkeit der gesamten Simulation beeinträchtigt.

Fehlinterpretation von Kühleffekten

Es ist unerlässlich, zwischen Effekten zu unterscheiden, die durch die Verformung verursacht werden, und Effekten, die durch die Kühlmethode verursacht werden. Obwohl das Abschrecken notwendig ist, um die Struktur einzufrieren, muss sichergestellt werden, dass sich die Analyse auf die durch das Abschrecken erhaltenen Hochtemperaturmerkmale konzentriert und nicht auf thermische Spannungen, die durch den schnellen Temperaturabfall selbst eingeführt werden.

Anwendung auf Ihr Projekt

Um sicherzustellen, dass Ihre Daten aus der thermischen Simulation belastbar und genau sind, beachten Sie Folgendes bezüglich Ihrer Kühlstrategie:

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Priorisieren Sie das sofortige Abschrecken, um sicherzustellen, dass die EBSD/SEM-Bilder den tatsächlichen Hochtemperaturzustand der Legierung widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf der Prozesssimulation liegt: Stellen Sie sicher, dass Ihre Abschreckvorrichtung automatisiert oder eng synchronisiert ist, um jegliche Verzögerung nach der Verformung zu eliminieren.

Indem Sie die Kühlphase als kritische Variable und nicht als nachträglichen Gedanken behandeln, stellen Sie sicher, dass Ihre Daten ein wahres Fenster in das Hochtemperaturverhalten der Legierung bleiben.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des sofortigen Abschreckens | Auswirkung der langsamen Luftkühlung |

|---|---|---|

| Mikrostruktur | Erhält dynamische Rekristallisation (DRX) | Leidet unter statischem Kornwachstum |

| Thermischer Zustand | „Friert“ transienten Hochtemperaturzustand ein | Ermöglicht natürliche thermische Entwicklung |

| Datenintegrität | Hoch: Stimmt direkt mit Testparametern überein | Niedrig: Enthält Kühlungsartefakte |

| Analytischer Wert | Validiert die Genauigkeit von EBSD und SEM | Erzeugte Bilder spiegeln einen „entspannten“ Zustand wider |

| Risikofaktor | Minimale strukturelle Veränderung | Hohes Risiko hybrider, ungültiger Strukturen |

Präzision bei der thermischen Simulation erfordert Präzision bei der Heiz- und Kühlsteuerung. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Vakuum- und CVD-Systeme – alle voll anpassbar, um die strengen Anforderungen der Legierungsforschung und Materialwissenschaft zu erfüllen. Stellen Sie sicher, dass Ihre (CoCrNi)94Al3Ti3-Proben belastbare Daten liefern, mit unseren Labor-Hochtemperaturöfen. Kontaktieren Sie KINTEK noch heute, um Ihren Workflow für die thermische Simulation zu optimieren!

Visuelle Anleitung

Referenzen

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird während der Wärmebehandlung von Beryll eine Mischung aus Argon (Ar) und Wasserstoff (H2) benötigt? Meister der Farbtransformation

- Was sind die Vorteile der Zr2Cu-Legierung gegenüber reinem Zirkonium bei RMI? Optimierung der Fasintegrität bei niedrigeren Temperaturen

- Wie beeinflusst die Verwendung eines Hochdruckautoklaven aus Edelstahl die Bildung von ZnS/CeO2@CNT? Optimierung des Katalysatorwachstums

- Was ist der Designschwerpunkt eines thermischen Reaktors bei der Flash-Pyrolyse? Optimierung der Bioöl-Ausbeute durch Präzisionstechnik

- Warum muss das gesamte System während des Befüllvorgangs eines Natrium-Heatpipes auf einer hohen Temperatur gehalten werden?

- Was ist ein Batchofen und wie funktioniert er? Beherrschen Sie die Präzisionswärmebehandlung für vielfältige Anwendungen

- Welche Schutzfunktionen spielt Argon in der SiC-Sinterung? Wesentliche Einblicke für hochreine Keramiken

- Was ist die Funktion einer planetaren Hochenergie-Kugelmahlanlage in Al2O3/TiC-Keramiken? Erreichen Sie noch heute submikronale Präzision