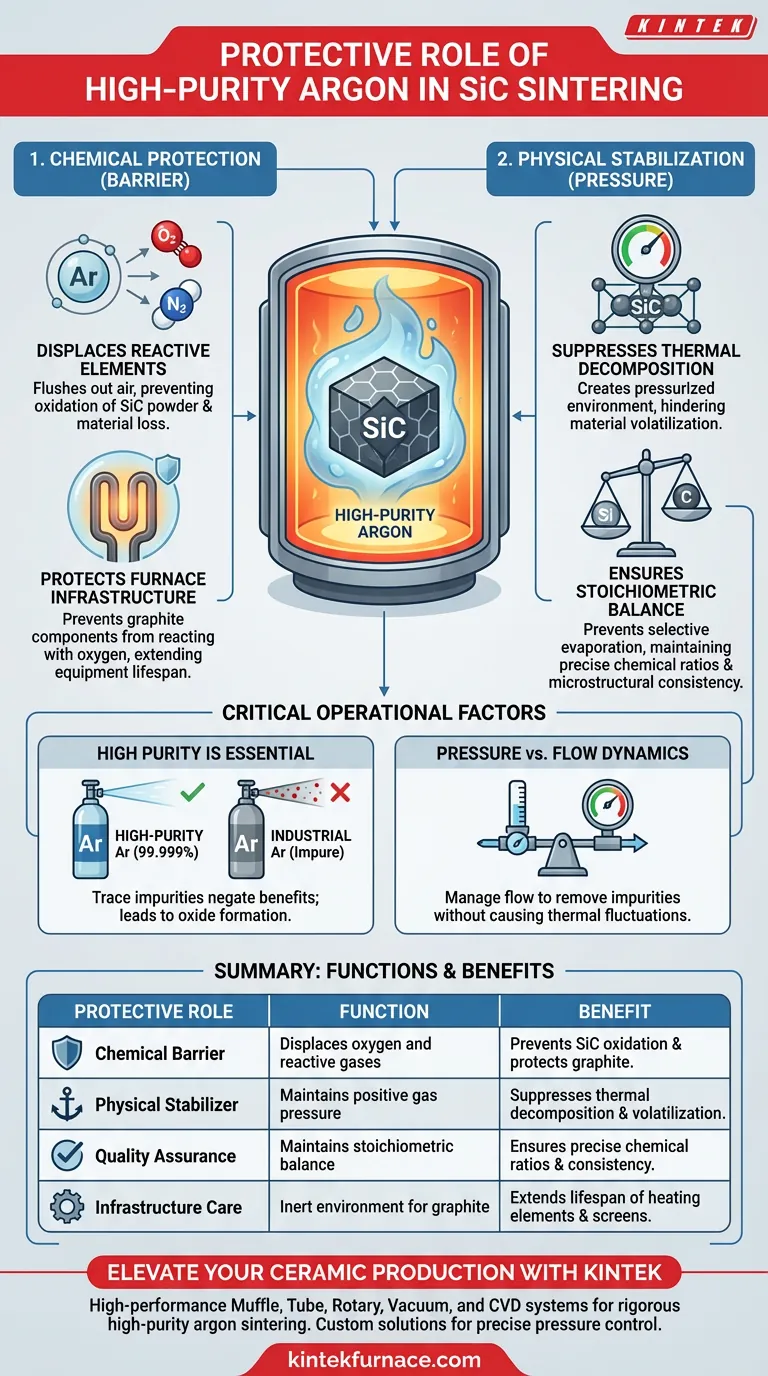

Die kontinuierliche Zufuhr von hochreinem Argon ist unerlässlich für die Erhaltung der chemischen und strukturellen Integrität von Siliziumkarbid (SiC). Während des Hochtemperatursinterns erfüllt dieses inerte Gas zwei kritische Funktionen: Es verdrängt Sauerstoff, um die Oxidation sowohl des SiC-Pulvers als auch der Graphit-Ofenkomponenten zu verhindern, und es schafft eine Druckumgebung, die die thermische Zersetzung des Materials unterdrückt. Ohne diese Schutzatmosphäre würde die Keramik Zusammensetzungsverluste und strukturelle Degradation erleiden.

Hochreines Argon wirkt sowohl als chemische Barriere gegen Oxidation als auch als physikalischer Stabilisator gegen Verflüchtigung. Durch die Aufrechterhaltung eines stabilen Überdrucks stellt es sicher, dass die fertige Siliziumkarbid-Keramik ihr präzises stöchiometrisches Gleichgewicht und ihre beabsichtigte Mikrostruktur beibehält.

Die Rolle von Argon beim chemischen Schutz

Verdrängung reaktiver Elemente

Die Hauptbedrohung während des Sinterprozesses ist das Vorhandensein von Rest-Sauerstoff in der Ofenkammer.

Hochreines Argon dient als Verdrängungsmedium und spült Luft aus, die sonst mit dem Material reagieren würde.

Ohne diese Verdrängung würde das Siliziumkarbid-Pulver oxidieren, was zu erheblichen Materialverlusten und Oberflächenfehlern am Endprodukt führen würde.

Schutz der Ofeninfrastruktur

Der Schutz erstreckt sich über das Keramikprodukt hinaus auf den Ofen selbst.

Die meisten Hochtemperatur-Sinteröfen verwenden Graphitkomponenten, wie z. B. Heizelemente und Isolationsschirme.

Argon verhindert, dass diese kohlenstoffbasierten Komponenten mit Sauerstoff reagieren und verbrennen, wodurch die Lebensdauer Ihrer kritischen Ausrüstung verlängert wird.

Die Rolle von Argon bei der physikalischen Stabilisierung

Unterdrückung der thermischen Zersetzung

Bei den extremen Temperaturen, die für das Sintern erforderlich sind, ist Siliziumkarbid anfällig für thermische Zersetzung.

Dieser Prozess beinhaltet den Zerfall des Materials und die Verflüchtigung von Komponenten (Umwandlung in Gas), anstatt die Verdichtung.

Eine stabile, kontinuierliche Argonzufuhr schafft einen Schutzgasdruck, der diese Verflüchtigungstendenz physikalisch unterdrückt.

Sicherstellung des stöchiometrischen Gleichgewichts

Die Qualität einer technischen Keramik wird durch ihr chemisches Verhältnis, die Stöchiometrie, bestimmt.

Durch die Verhinderung der selektiven Verdampfung von Silizium- oder Kohlenstoffspezies stellt Argon sicher, dass das chemische Gleichgewicht während des gesamten Prozesses konstant bleibt.

Diese Stabilität ist es, die die mikrostrukturelle Konsistenz garantiert, die für Hochleistungs-Keramikanwendungen erforderlich ist.

Verständnis der betrieblichen Kompromisse

Die Notwendigkeit hoher Reinheit

Die "inerte" Natur von Argon ist nur dann wirksam, wenn das Gas hochrein ist.

Die Verwendung von Argon in technischer Qualität mit Spurenverunreinigungen (wie Feuchtigkeit oder Sauerstoff) macht die Schutzwirkung zunichte.

Selbst eine geringe Verunreinigung kann zur Bildung unerwünschter Oxidschichten führen und die Materialeigenschaften beeinträchtigen.

Druck vs. Flussdynamik

Während der Druck die Zersetzung unterdrückt, muss die Durchflussrate sorgfältig gesteuert werden.

Stagnierendes Gas entfernt möglicherweise keine sich entwickelnden Verunreinigungen aus der Binderverbrennungsphase effektiv.

Umgekehrt kann ein übermäßiger Fluss zu thermischen Schwankungen in der Heizzone führen, was die Gleichmäßigkeit der Sintertemperatur beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Siliziumkarbid-Sinterprozesses zu maximieren, stimmen Sie Ihre Gasmanagementstrategie auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Dichte liegt: Priorisieren Sie eine präzise Druckregelung, um die Verflüchtigung zu unterdrücken und ein strenges stöchiometrisches Gleichgewicht aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Sorgen Sie für einen konstanten, ununterbrochenen Fluss, um den Sauerstoffgehalt nahe Null zu halten und die Graphit-Heizelemente vor Degradation zu schützen.

Die Beherrschung der Atmosphäre ist für erfolgreiche SiC-Keramiken genauso entscheidend wie die Beherrschung des Temperaturprofils.

Zusammenfassungstabelle:

| Schutzfunktion | Funktion | Nutzen |

|---|---|---|

| Chemische Barriere | Verdrängt Sauerstoff und reaktive Gase | Verhindert SiC-Oxidation und schützt Graphit-Ofenkomponenten |

| Physikalischer Stabilisator | Aufrechterhaltung eines positiven Gasdrucks | Unterdrückt thermische Zersetzung und Materialverflüchtigung |

| Qualitätssicherung | Aufrechterhaltung des stöchiometrischen Gleichgewichts | Gewährleistet präzise chemische Verhältnisse und mikrostrukturelle Konsistenz |

| Infrastrukturpflege | Inerte Umgebung für Graphit | Verlängert die Lebensdauer von Heizelementen und Isolationsschirmen |

Verbessern Sie Ihre Produktion von Hochleistungskeramiken mit KINTEK

Das Erreichen des perfekten stöchiometrischen Gleichgewichts in Siliziumkarbid erfordert mehr als nur Hitze; es erfordert eine perfekt kontrollierte Atmosphäre. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen des Hochrein-Argon-Sinterns ausgelegt sind.

Ob Sie eine präzise Druckregelung zur Unterdrückung der Verflüchtigung oder anpassbare Hochtemperaturöfen zum Schutz Ihrer einzigartigen Materialien benötigen, unser technisches Team steht Ihnen zur Verfügung. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere anpassbaren Laborlösungen Ihren Sinterprozess optimieren und die strukturelle Integrität Ihres Materials verbessern können.

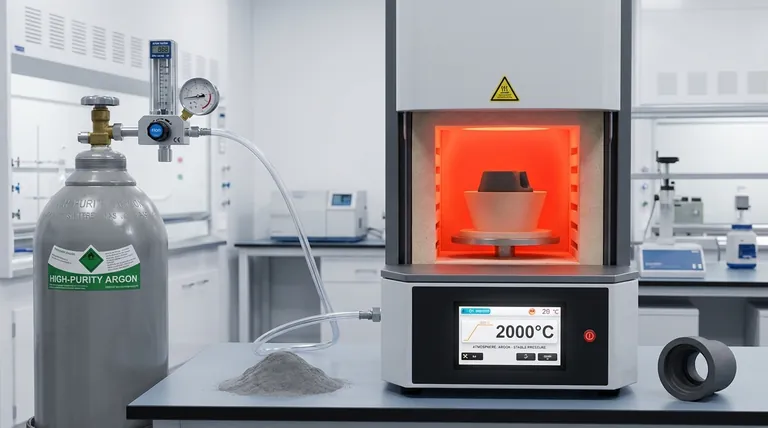

Visuelle Anleitung

Referenzen

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Was ist die Bedeutung der programmierten Heizung eines Laborofens für die Aushärtung von Epoxid-Polyimid? Wesentliche thermische Kontrolle

- Wie beeinflusst ein Bias-Netzteil AlCrSiWN-Beschichtungen? Meistere Ionenbeschuss für überlegene Haltbarkeit

- Wie wirken sich segmentierte Heiz- und Kühlzyklen auf die mikrowellenunterstützte Synthese von 2D-Eisenoxid (Fe2O3) aus?

- Wie werden die Auswirkungen von Wärmebehandlungsofenparametern auf AlSi10Mg bewertet? Master Mikrostrukturanalyse

- Was ist die Bedeutung der Bereitstellung technischer Dokumentationen für Hochtemperaturöfen in mehreren Sprachen?

- Wie unterscheidet sich ein Batch-Ofen von einem Durchlaufofen?Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie wirken Heizgeräte und alkalische Imprägniertanks bei der Aktivierung von Biokohle für maximale Adsorption zusammen?

- Was ist der Zweck von hochreinem Argon bei der Wärmebehandlung von Al-Cu-Mn-Zr-V-Legierungen? Schützen Sie Ihre Materialintegrität