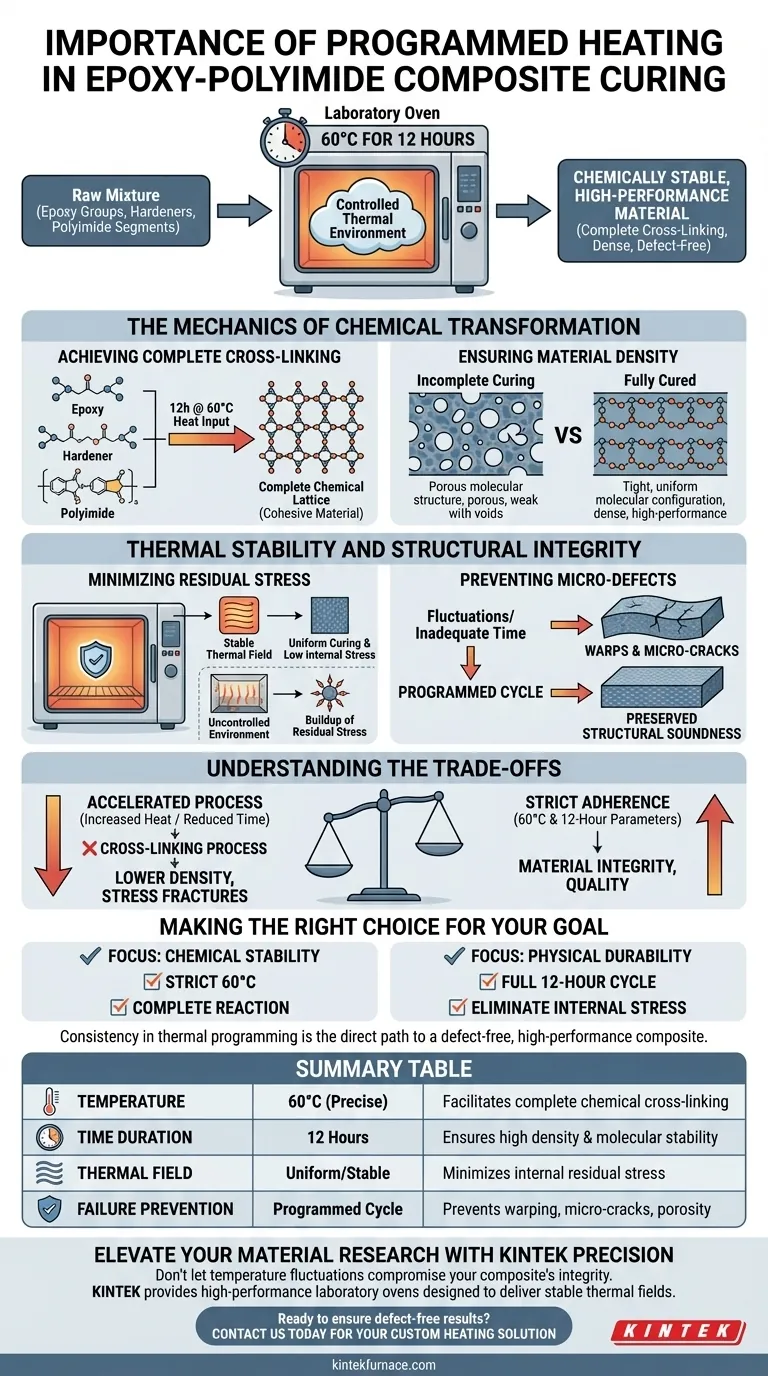

Präzise thermische Kontrolle ist der wichtigste Faktor für die Bestimmung der mechanischen Eigenschaften von Epoxid-Polyimid-Verbundwerkstoffen. Durch die strikte Einhaltung einer programmierten Temperatur von 60 °C für eine Dauer von 12 Stunden stellt ein Laborofen die vollständige Vernetzung der chemischen Bindungen sicher. Diese kontrollierte Umgebung verwandelt die Rohmischung in ein chemisch stabiles Hochleistungsmaterial.

Der Ofen trocknet oder härtet das Material nicht nur aus; er erzeugt ein stabiles Wärmefeld, das für die Minimierung interner Restspannungen unerlässlich ist. Diese Konsistenz ist der einzige Weg, um ein dichtes Endprodukt ohne strukturelle Defekte zu gewährleisten.

Die Mechanik der chemischen Transformation

Erreichen einer vollständigen Vernetzung

Der Hauptzweck des programmierten Heizzyklus ist die Ermöglichung einer spezifischen chemischen Reaktion. Die Wärmeenergie treibt die Wechselwirkung zwischen Epoxidgruppen, Härtern und Polyimidsegmenten an.

Ohne diese anhaltende Wärmezufuhr bleibt das chemische Gitter unvollständig. Die 12-stündige Dauer bei 60 °C stellt sicher, dass diese Bindungen vollständig ausgebildet werden, was zu einer kohäsiven Materialstruktur führt.

Sicherstellung der Materialdichte

Ein vollständig ausgehärteter Verbundwerkstoff zeichnet sich durch seine Dichte aus. Die programmierte Heizung ermöglicht es den Molekülketten, sich in einer dichten Konfiguration zu setzen.

Diese Dichte ist direkt für die Bezeichnung "Hochleistung" des Endprodukts verantwortlich. Eine unvollständige Aushärtung würde zu einem porösen oder schwächeren Material führen.

Thermische Stabilität und strukturelle Integrität

Minimierung von Restspannungen

Eine der versteckten Gefahren bei der Herstellung von Verbundwerkstoffen sind innere Spannungen. Ein Laborofen bekämpft dies durch die Aufrechterhaltung eines stabilen Wärmefeldes.

Wenn die Wärme gleichmäßig und konstant zugeführt wird, härtet das Material gleichmäßig über sein gesamtes Volumen aus. Diese Gleichmäßigkeit verhindert den Aufbau interner Restspannungen, die in unkontrollierten Umgebungen häufig auftreten.

Verhinderung von Mikrode fekten

Temperaturschwankungen oder unzureichende Aushärtungszeiten sind die Hauptursachen für physikalische Verformungen. Der programmierte Zyklus ist die Abwehr gegen diese Fehler.

Durch die Kontrolle der thermischen Umgebung verhindert der Prozess gezielt die Bildung von Verzügen und Mikrorissen. Dies gewährleistet die Erhaltung der physikalischen Abmessungen und der strukturellen Integrität des Verbundwerkstoffs.

Verständnis der Kompromisse

Das Risiko der Abweichung

Die strikte Einhaltung der Parameter von 60 °C und 12 Stunden ist keine Empfehlung, sondern eine Qualitätsanforderung. Es gibt einen starren Kompromiss zwischen Zeitersparnis und Materialintegrität.

Der Versuch, den Prozess durch Erhöhung der Wärme oder Verkürzung der Zeit zu beschleunigen, wird den Vernetzungsprozess stören. Dies führt fast immer zu einem Produkt mit geringerer Dichte und höherer Anfälligkeit für Spannungsbrüche.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Epoxid-Polyimid-Verbundwerkstoffe zu maximieren, müssen Sie Ihre Verarbeitungsparameter auf die chemischen Anforderungen des Materials abstimmen.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Stellen Sie sicher, dass der Ofen eine strenge Temperatur von 60 °C hält, um die vollständige Reaktion zwischen Epoxidgruppen, Härtern und Polyimidsegmenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf physikalischer Haltbarkeit liegt: Halten Sie sich strikt an den vollen 12-Stunden-Zyklus, um interne Restspannungen zu beseitigen und Verzug zu verhindern.

Konsistenz bei Ihrer thermischen Programmierung ist der direkte Weg zu einem fehlerfreien Hochleistungs-Verbundwerkstoff.

Zusammenfassungstabelle:

| Aushärtungsparameter | Anforderung | Auswirkung auf die Verbundstoffeigenschaft |

|---|---|---|

| Temperatur | 60 °C (präzise) | Ermöglicht vollständige chemische Vernetzung |

| Zeitdauer | 12 Stunden | Gewährleistet hohe Dichte und molekulare Stabilität |

| Wärmefeld | Gleichmäßig/Stabil | Minimiert interne Restspannungen |

| Fehlervermeidung | Programmierter Zyklus | Verhindert Verzug, Mikrorisse und Porosität |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Temperaturschwankungen die Integrität Ihres Verbundwerkstoffs beeinträchtigen. KINTEK bietet Hochleistungs-Laboröfen, die entwickelt wurden, um die stabilen Wärmefelder zu liefern, die für komplexe Aushärtungszyklen erforderlich sind. Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind.

Bereit, fehlerfreie Ergebnisse zu gewährleisten? Kontaktieren Sie uns noch heute, um Ihre individuelle Heizlösung zu finden.

Visuelle Anleitung

Referenzen

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Wie verbessert ein Flash-Sintering (FS)-System die Effizienz? Ermöglichen Sie eine schnelle Produktion für Titandiborid-Verbundwerkstoffe

- Warum wird die Hochtemperatur-Wasserstoffreduktion für HI-Zersetzungskatalysatoren verwendet? Steigerung der Effizienz und Oberflächenreinheit

- Warum werden ALD-Anlagen für die Rückseitenpassivierung von Siliziumsolarzellen verwendet? Optimieren Sie Ihre PERC- und TOPCon-Effizienz

- Wie trägt ein geschlossenes Temperaturregelsystem zur Herstellung von Hafniumcarbid durch Laserpyrolyse bei?

- Wie trägt ALD von Li2CO3 zur Leistung von NMC-Dünnschichten bei? Wiederherstellung der Batterieleistung mit Präzision

- Was ist die Funktion eines Laborofens bei der ZnO-Verarbeitung? Optimieren Sie die Vortrocknung des Vorläufers und verhindern Sie Agglomeration

- Was ist der Zweck von hochreinem Argon bei der Herstellung von Fe60Co10-xNi15Cr15Six-Legierungen? Gewährleistung der Reinheit für das Laserauftragschweißen

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen