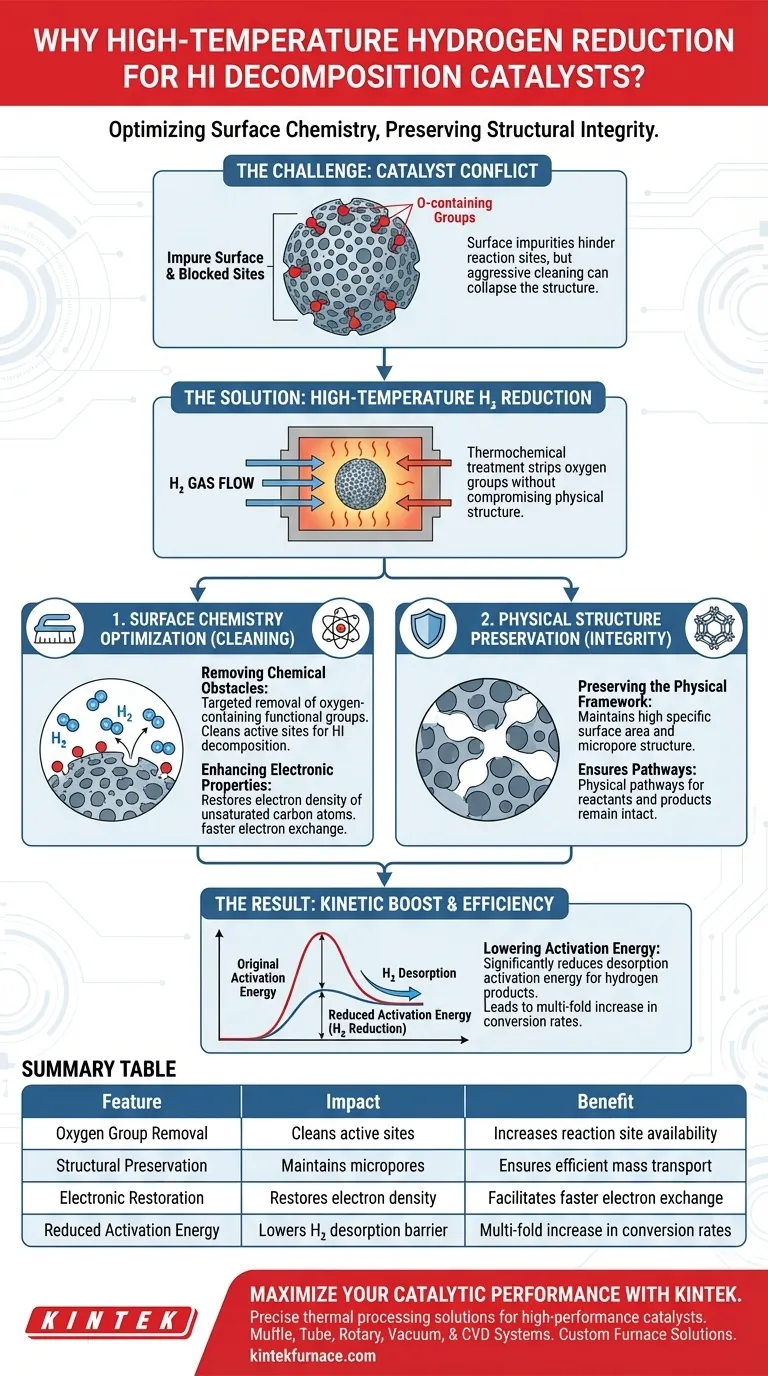

Die Hochtemperatur-Wasserstoffreduktion ist die empfohlene Behandlung für Katalysatoren zur Zersetzung von Iodwasserstoff (HI), da sie die Oberflächenchemie des Katalysators grundlegend optimiert, ohne seine physikalische Struktur zu beeinträchtigen. Durch die Nutzung thermochemischer Reaktionen zur Entfernung sauerstoffhaltiger funktioneller Gruppen senkt dieser Prozess die für die Wasserstoffdesorption erforderliche Energiegrenze erheblich, was zu einer vielfachen Steigerung der Umwandlungseffizienz führt.

Der Kernwert dieser Behandlung liegt in ihrer Fähigkeit, den Konflikt zwischen Oberflächenreinheit und struktureller Integrität zu lösen. Sie entfernt chemische Verunreinigungen, die Reaktionsstellen behindern, und erhält gleichzeitig die kritische Mikroporenstruktur, was direkt zu einer höheren katalytischen Aktivität führt.

Die Mechanik der Oberflächenmodifikation

Entfernung chemischer Hindernisse

Die Hauptfunktion der Hochtemperatur-Wasserstoffreduktion ist die gezielte Entfernung von sauerstoffhaltigen funktionellen Gruppen.

Durch thermochemische Reaktionen entfernt Wasserstoff diese Gruppen von der Katalysatoroberfläche. Dies "reinigt" effektiv die aktiven Zentren und bereitet sie auf die spezifischen Anforderungen der HI-Zersetzung vor.

Erhaltung des physikalischen Gerüsts

Ein häufiges Risiko bei der Katalysatormodifikation ist der Kollaps der inneren Architektur des Materials.

Diese spezifische Behandlung erhält jedoch die hohe spezifische Oberfläche und die entwickelte Mikroporenstruktur des Materials. Dies stellt sicher, dass die physikalischen Wege für das Einströmen von Reaktanten und das Ausströmen von Produkten intakt bleiben.

Verbesserung der elektronischen und kinetischen Eigenschaften

Wiederherstellung der Elektronendichte

Über die physikalische Reinigung hinaus verändert diese Behandlung den elektronischen Zustand des Katalysatormaterials, insbesondere von Aktivkohle.

Sie stellt die Elektronendichte ungesättigter Kohlenstoffatome wieder her. Diese elektronische Wiederherstellung ist entscheidend für die Erleichterung des Elektronenaustauschs während der katalytischen Reaktion.

Senkung der Aktivierungsenergie

Die Effizienz eines Katalysators wird oft durch die Leichtigkeit, mit der er das Endprodukt freisetzt, begrenzt.

Diese Behandlung reduziert die Desorptionsaktivierungsenergie von Wasserstoffprodukten erheblich. Durch die Senkung dieser Energiegrenze kann der Katalysator Wasserstoff freier freisetzen, was die Reaktionsgeschwindigkeit direkt erhöht.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Struktur und Chemie

Bei vielen Oberflächenmodifikationsverfahren bauen aggressive chemische Behandlungen oft die poröse Struktur des Trägermaterials ab.

Der deutliche Vorteil – und der notwendige Kompromiss, der verwaltet werden muss – dieser Methode besteht darin, eine tiefgreifende chemische Modifikation (Entfernung von Sauerstoffgruppen) zu erreichen und gleichzeitig den Abbau von Mikroporen strikt zu vermeiden. Wenn die Behandlungstemperatur oder -dauer nicht präzise auf die Toleranz des Materials abgestimmt ist, riskiert man, die physikalischen Eigenschaften zu verändern, die ausdrücklich erhalten bleiben sollen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer HI-Zersetzungskatalysatoren zu maximieren, wenden Sie diese Behandlung basierend auf Ihren spezifischen Optimierungszielen an:

- Wenn Ihr Hauptaugenmerk auf kinetischer Effizienz liegt: Nutzen Sie diese Behandlung, um die Desorptionsaktivierungsenergie zu senken, was eine schnellere Produktfreisetzung und höhere Umsätze ermöglicht.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf diese Methode, um die Oberflächenchemie zu modifizieren und gleichzeitig die für den Stofftransport erforderliche spezifische Oberfläche und das Porenvolumen strikt beizubehalten.

Diese Behandlung bietet die seltene Kombination aus elektronischer Optimierung und physikalischer Erhaltung, was sie für die Hochleistungskatalyse unverzichtbar macht.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Katalysatorleistung | Nutzen für die HI-Zersetzung |

|---|---|---|

| Entfernung von Sauerstoffgruppen | Reinigt aktive Zentren durch Entfernung von Verunreinigungen | Erhöht die Verfügbarkeit von Reaktionsstellen |

| Strukturelle Erhaltung | Erhält Mikroporen und Oberfläche | Gewährleistet effizienten Stofftransport |

| Elektronische Wiederherstellung | Stellt die Elektronendichte von Kohlenstoffatomen wieder her | Erleichtert schnelleren Elektronenaustausch |

| Reduzierte Aktivierungsenergie | Senkt die Wasserstoffdesorptionsenergiebarriere | Vielfache Steigerung der Umwandlungsraten |

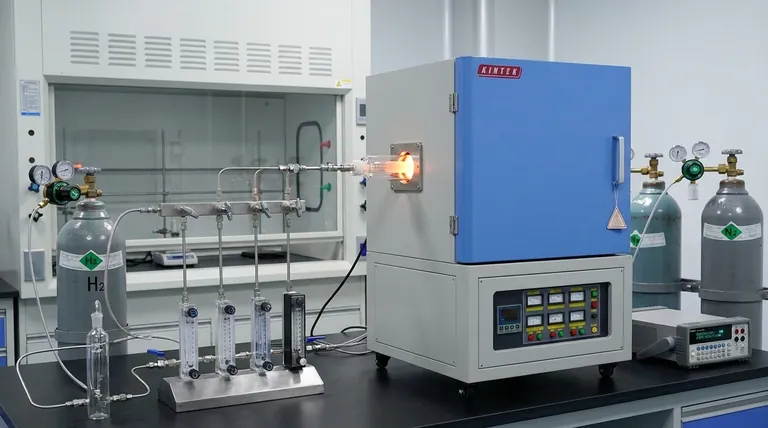

Maximieren Sie Ihre katalytische Leistung mit KINTEK

Präzise thermische Verarbeitung ist der Schlüssel zur Erschließung des vollen Potenzials Ihrer Hochleistungskatalysatoren. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Ob Sie HI-Zersetzungsprozesse verfeinern oder Materialien der nächsten Generation entwickeln, unsere präzisen Heizlösungen stellen sicher, dass Sie die perfekte Balance zwischen chemischer Modifikation und struktureller Integrität erreichen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xuhan Li, Liqiang Zhang. Boosting Hydrogen Production from Hydrogen Iodide Decomposition over Activated Carbon by Targeted Removal of Oxygen Functional Groups: Evidence from Experiments and DFT Calculations. DOI: 10.3390/en18164288

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Hauptfunktion eines industriellen Trockenschranks für GBC? Erzielung von Materialstandardisierung und Qualität

- Wie reguliert ein Hochtemperatur-Glühofen kaltgewalzten Stahl? Optimierung der Manganstahl-Leistung

- Warum ist eine präzise Temperaturkontrolle in einem Trockenschrank für MOF-Vorläufer unerlässlich? Gewährleistung der Nanoporenintegrität

- Welche Auswirkungen hat die Präzision der Temperaturregelung auf lösungsgegossene Filme? Gewährleistung von Integrität und Gleichmäßigkeit

- Wie verbessern regenerative Brenner die Energieeffizienz von Brammenheizöfen? Leistungssteigerung um 50 %

- Welche Faktoren sollten bei der Auswahl eines Ofens auf der Grundlage von Materialeigenschaften berücksichtigt werden? Gewährleistung einer optimalen Wärmebehandlung

- Welche Rolle spielen Hochdruck-Inertgase im HPB-Verfahren? Beherrschung der CZT-Kristallstöchiometrie

- Was ist die Funktion eines Hochdruckreaktors aus Edelstahl bei der hydrothermischen Karbonisierung (HTC)? Optimierung der Umwandlung von Ionenaustauscherharzen