Die Funktion eines Hochdruckreaktors aus Edelstahl besteht darin, eine abgedichtete Umgebung zu schaffen, die deionisiertes Wasser in einem unterkritischen flüssigen Zustand hält. Durch Aufrechterhaltung eines hohen Innendrucks ermöglicht der Reaktor, dass Wasser bei Temperaturen deutlich über seinem Siedepunkt – typischerweise um 240 °C – flüssig bleibt. Dies ist die kritische Bedingung, die erforderlich ist, um den Abbau von Abfall-Ionenaustauscherharzen einzuleiten.

Der Reaktor dient als Behälter, der Wasser in einen unterkritischen Zustand zwingt und als Katalysator wirkt, um Polymerstrukturen zu zersetzen und feste Harze durch Hydrolyse und Dehydratisierung in poröse Polymer-Hydrokohle umzuwandeln.

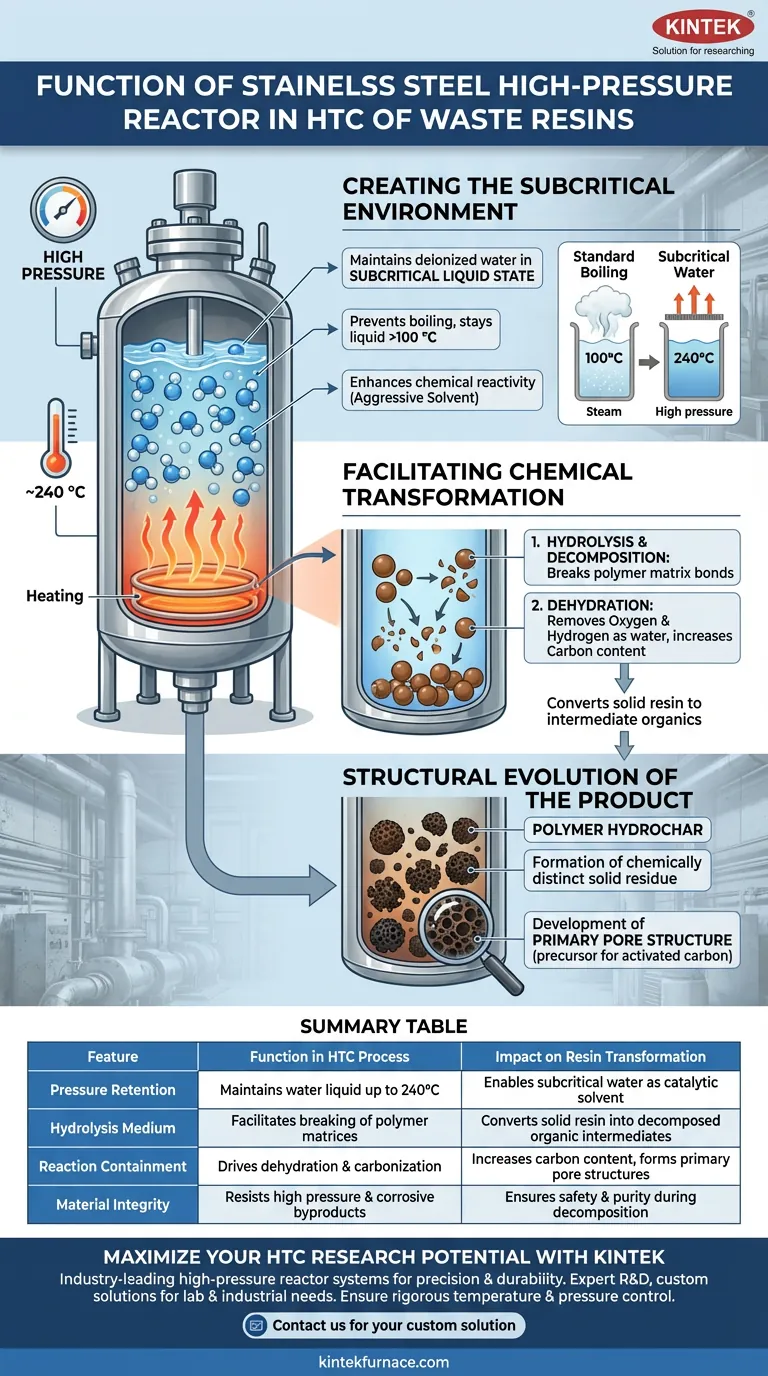

Schaffung der unterkritischen Umgebung

Die Hauptaufgabe des Reaktors besteht nicht nur darin, Materialien zu halten, sondern die physikalischen Eigenschaften des im Prozess verwendeten Lösungsmittels (Wasser) grundlegend zu verändern.

Aufrechterhaltung des flüssigen Zustands bei hoher Hitze

Unter normalen atmosphärischen Bedingungen verdampft Wasser bei 100 °C. Der Edelstahlreaktor ist so konzipiert, dass er dem Druck standhält, der beim Erhitzen von Wasser auf Temperaturen wie 240 °C entsteht.

Durch Abdichtung des Systems verhindert der Reaktor das Sieden. Dies zwingt das deionisierte Wasser, in einer flüssigen Phase zu verbleiben, wodurch das sogenannte unterkritische Wasser entsteht.

Verbesserung der chemischen Reaktivität

In diesem unterkritischen Zustand weist Wasser im Vergleich zu Umgebungsbedingungen einzigartige Eigenschaften auf. Es wirkt als aggressiveres Lösungsmittel und Reaktionsmedium.

Die Hochdruckumgebung stellt sicher, dass das Wasser effektiv in das feste Harz eindringt und chemische Reaktionen ermöglicht, die unter Standard-Siedebedingungen nicht stattfinden würden.

Erleichterung der chemischen Umwandlung

Sobald die unterkritische Umgebung geschaffen ist, dient der Reaktor als Bühne für die chemische Metamorphose der Abfallharze.

Hydrolyse und Zersetzung

Die Reaktorumgebung löst die Zersetzung der stabilen Polymerstrukturen aus, die in Ionenaustauscherharzen vorkommen.

Hochtemperatur-Flüssigwasser treibt die Hydrolyse an und bricht die chemischen Bindungen innerhalb der Polymermatrix des Harzes auf.

Dehydratisierung von Polymerstrukturen

Gleichzeitig erleichtert der Reaktor Dehydratisierungsreaktionen. Dieser Prozess entfernt Sauerstoff und Wasserstoff in Form von Wasser aus der Polymerstruktur.

Dieser Schritt ist entscheidend für die Erhöhung des Kohlenstoffgehalts des festen Rückstands und die Umwandlung von einem Rohharz in ein kohlenstoffhaltiges Material.

Strukturelle Entwicklung des Produkts

Das Endergebnis des Reaktors ist eine Transformation der physischen Form des Abfalls.

Bildung von Polymer-Hydrokohle

Der Prozess wandelt die festen Abfallharze erfolgreich in Polymer-Hydrokohle um. Dieser feste Rückstand unterscheidet sich chemisch vom ursprünglichen Ausgangsmaterial.

Entwicklung der primären Porenstruktur

Über die einfache chemische Umwandlung hinaus hilft die Reaktorumgebung bei der Entwicklung einer primären Porenstruktur innerhalb der Hydrokohle.

Diese physische Struktur bildet die Grundlage für die zukünftige Nutzbarkeit des Materials, möglicherweise als Vorläufer für Aktivkohle oder Adsorptionsanwendungen.

Verständnis der betrieblichen Anforderungen

Obwohl der Reaktor die treibende Kraft dieser Umwandlung ist, stellt er spezifische betriebliche Einschränkungen dar, die verwaltet werden müssen.

Druck und Materialintegrität

Die Spezifikation "Edelstahl" ist nicht kosmetisch, sondern funktional. Der Reaktor muss einem erheblichen Innendruck standhalten, ohne sich zu verformen.

Darüber hinaus können bei der Zersetzung von Harzen korrosive Nebenprodukte freigesetzt werden. Die Materialkonstruktion stellt sicher, dass der Reaktor während des rauen hydrothermalen Prozesses inert bleibt und sich nicht zersetzt.

Die richtige Wahl für Ihr Ziel treffen

Die Effektivität des hydrothermischen Karbonisierungsprozesses (HTC) hängt stark davon ab, wie der Reaktor eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf effizienter Zersetzung liegt: Stellen Sie sicher, dass die Reaktorabdichtung perfekt ist, um den für den unterkritischen Zustand bei 240 °C erforderlichen Druck aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung der Porenstruktur liegt: Regeln Sie das Temperaturprofil streng, da die unterkritischen Bedingungen die Morphologie der resultierenden Hydrokohle direkt beeinflussen.

Durch die Kontrolle von Druck und Temperatur in diesem abgedichteten Behälter verwandeln Sie Abfallharz in eine wertvolle Kohlenstoffressource.

Zusammenfassungstabelle:

| Merkmal | Funktion im HTC-Prozess | Auswirkung auf die Harzumwandlung |

|---|---|---|

| Druckhaltung | Hält Wasser bis 240 °C im flüssigen Zustand | Ermöglicht unterkritisches Wasser als katalytisches Lösungsmittel |

| Hydrolysemedium | Erleichtert den Abbau von Polymermatrizes | Wandelt festes Harz in zersetzte organische Zwischenprodukte um |

| Reaktionsbehälter | Treibt Dehydratisierung und Karbonisierung an | Erhöht den Kohlenstoffgehalt und bildet primäre Porenstrukturen |

| Materialintegrität | Widersteht hohem Druck und korrosiven Nebenprodukten | Gewährleistet Sicherheit und Reinheit während der Zersetzungsphase |

Maximieren Sie Ihr HTC-Forschungspotenzial mit KINTEK

Sind Sie bereit, komplexe Abfallströme in wertvolle Kohlenstoffressourcen umzuwandeln? KINTEK bietet branchenführende Hochdruckreaktorsysteme, die auf Präzision und Langlebigkeit ausgelegt sind. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochdruckreaktoren aus Edelstahl, die auf Ihre spezifischen Labor- oder Industrieanforderungen zugeschnitten sind.

Unsere Ausrüstung gewährleistet die strenge Temperatur- und Druckregelung, die für eine erfolgreiche hydrothermale Karbonisierung und Materialherstellung erforderlich ist.

Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden und erfahren Sie, wie unsere fortschrittlichen Laboröfen Ihre Prozesseffizienz verbessern können.

Visuelle Anleitung

Referenzen

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die technischen Vorteile von Vakuumtrockenschränken für CeO2-Separatoren? Schützen Sie Nanostrukturen & erhöhen Sie die Stabilität

- Wie werden die Auswirkungen von Wärmebehandlungsofenparametern auf AlSi10Mg bewertet? Master Mikrostrukturanalyse

- Wie schneidet ein Hybrid-Mikrowellen-Sinterofen im Vergleich zu herkömmlichen Öfen ab? Optimierung der BZT-Keramikproduktion

- Was ist der Hauptzweck des 24-stündigen Nassmahlen von SSBSN-Keramiken? Erreichen atomarer Homogenität

- Welche Rolle spielen Elektroöfen bei der direkten Eisenerzreduktion? Stromversorgung der Zukunft der grünen Metallurgie

- Welche Rolle spielt ein Trockenschrank bei der Endaufbereitung von Graphitoxidpulver? Sicherstellung der Materialstabilität und -reinheit

- Was sind die technischen Vorteile der Verwendung eines industriellen Mikrowellen-unterstützten Hydrothermalsynthesesystems? Beherrschung der CeO2-Morphologie

- Warum ist eine präzise Temperaturregelung in einem Trockenschrank für die Lebensdauer von Li-SPAN-Batterien entscheidend? Sorgen Sie für Spitzenleistung