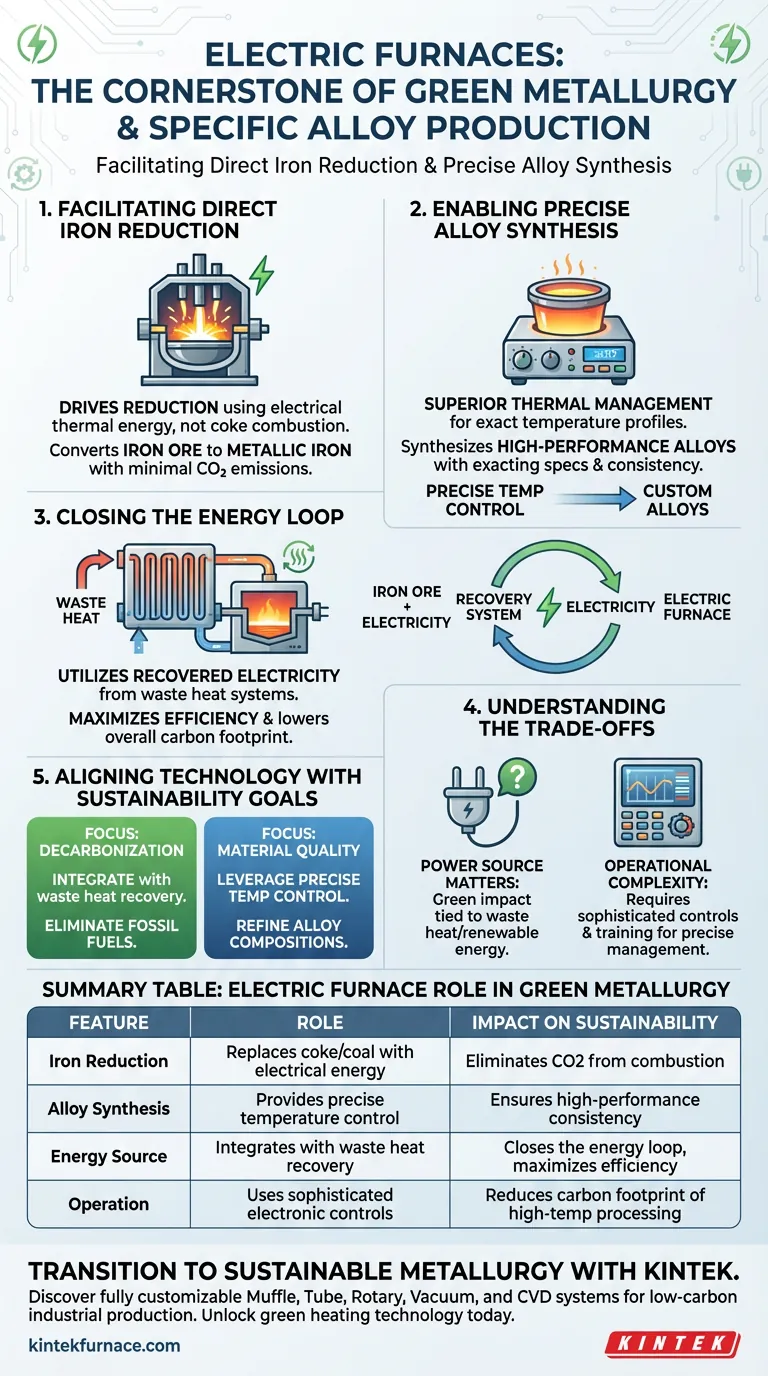

Elektroöfen fungieren als thermale Eckpfeiler der modernen grünen Metallurgie. Sie bieten die kontrollierten Hochtemperaturumgebungen, die erforderlich sind, um die direkte Eisenerzreduktion und die Synthese von Speziallegierungen zu ermöglichen, und beseitigen gleichzeitig die Abhängigkeit von herkömmlichen fossilen Brennstoffverbrennungsmethoden.

Durch den Ersatz kohlenstoffintensiver Heizungen durch elektrisch erzeugte Wärme – oft gespeist durch Rückgewinnungssysteme für Abwärme – ermöglichen Elektroöfen die präzise metallurgische Verarbeitung, die zur Erreichung strenger industrieller Dekarbonisierungsziele erforderlich ist.

Die Mechanismen der grünen Metallverarbeitung

Erleichterung der direkten Eisenerzreduktion

Die Hauptfunktion des Elektroofens in diesem Zusammenhang ist die Förderung der direkten Eisenerzreduktion.

Im Gegensatz zu Hochöfen, die Koks sowohl für Wärme als auch für chemische Reduktion verwenden, nutzen Elektroöfen elektrische Energie, um die notwendige thermische Umgebung zu erzeugen.

Dieser Prozess wandelt Eisenerz in metallisches Eisen um, ohne die massiven Kohlendioxidemissionen, die mit der Verbrennung von Kohle oder Gas verbunden sind.

Ermöglichung präziser Legierungssynthesen

Die Herstellung von Legierungen mit spezifischen, leistungsstarken Eigenschaften erfordert eine genaue thermische Steuerung.

Elektroöfen bieten im Vergleich zu verbrennungsbasierten Alternativen eine überlegene Kontrolle über die Temperaturprofile.

Diese Präzision ermöglicht es Metallurgen, Legierungen mit exakten Spezifikationen zu synthetisieren und so Konsistenz und Qualität des Endmaterials zu gewährleisten.

Schließen des Energiekreislaufs

Ein entscheidender Unterscheidungsmerkmal in der grünen Metallurgie ist die Quelle des verwendeten Stroms.

Diese Öfen sind so konzipiert, dass sie Strom nutzen, der aus Abwärmerückgewinnungssystemen innerhalb des Industriebetriebs gewonnen wird.

Durch die Wiederverwertung von sonst verloren gehender Energie maximiert das System die Effizienz und senkt den gesamten CO2-Fußabdruck der Produktion erheblich.

Verständnis der Kompromisse

Die Abhängigkeit von Stromquellen

Obwohl Elektroöfen eine "grüne" Technologie sind, ist ihre Umweltauswirkung an ihre Stromquelle gebunden.

Wenn der Strom nicht aus der Rückgewinnung von Abwärme oder erneuerbaren Quellen stammt, sind die Dekarbonisierungsvorteile geringer.

Betreiber müssen sicherstellen, dass die Energiezufuhr mit den Nachhaltigkeitszielen der Anlage übereinstimmt.

Betriebliche Komplexität

Die Erreichung der oben genannten Präzision erfordert hochentwickelte Steuerungssysteme.

Der Übergang von der traditionellen Verbrennung zur elektrischen Beheizung verändert die betriebliche Dynamik einer Gießerei oder eines Stahlwerks.

Dies erfordert oft aktualisierte Infrastruktur und spezielle Schulungen für die Bediener, um die präzisen Temperaturgradienten effektiv zu steuern.

Abstimmung von Technologie und Nachhaltigkeitszielen

Um Elektroöfen in Ihren metallurgischen Betrieben effektiv einzusetzen, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Dekarbonisierung liegt: Priorisieren Sie die Integration des Ofens mit Abwärmerückgewinnungssystemen, um die Abhängigkeit von externer fossiler Energie zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Nutzen Sie die präzisen Temperaturkontrollfähigkeiten des Ofens, um Legierungszusammensetzungen zu verfeinern, die in Verbrennungsofen schwer herzustellen sind.

Letztendlich ist der Elektroofen nicht nur ein Schmelzwerkzeug; er ist die ermöglichte Technologie, die die Lücke zwischen Hochleistungsmetallproduktion und einer kohlenstoffarmen Industriezukunft schließt.

Zusammenfassungstabelle:

| Merkmal | Rolle des Elektroofens in der grünen Metallurgie | Auswirkungen auf die Nachhaltigkeit |

|---|---|---|

| Eisenerzreduktion | Ersetzt Koks/Kohle durch elektrische Wärmeenergie | Eliminiert CO2 aus der Verbrennung fossiler Brennstoffe |

| Legierungssynthese | Bietet präzise Temperatur- und Profilkontrolle | Gewährleistet Konsistenz von Hochleistungsmaterialien |

| Energiequelle | Integriert sich in Abwärmerückgewinnungssysteme | Schließt den Energiekreislauf und maximiert die Effizienz |

| Betrieb | Verwendet hochentwickelte elektronische Steuerungssysteme | Reduziert den CO2-Fußabdruck der Hochtemperaturverarbeitung |

Übergang zur nachhaltigen Metallurgie mit KINTEK

Bereit, den Wandel hin zur kohlenstoffarmen Industrieproduktion anzuführen? Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK ein umfassendes Sortiment an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie sich auf die direkte Eisenerzreduktion oder die komplexe Legierungssynthese konzentrieren, unsere Labore-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Bedürfnisse zu erfüllen.

Entschlüsseln Sie noch heute die Präzision und Effizienz grüner Heiztechnologie. Kontaktieren Sie jetzt unsere Experten, um zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern und Ihnen helfen kann, strenge Dekarbonisierungsziele zu erreichen.

Visuelle Anleitung

Referenzen

- Viktoriia Ye. Khaustova, I.V. Shulga. Directions for the development of coke and non-coke metallurgy. DOI: 10.31081/1681-309x-2025-0-4-3-13

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie verbessert der Nachwalz-Glühprozess die Grenzflächenmikrostruktur? Verbesserung der Titan-Stahl-Bindungsfestigkeit

- Wie trägt ein solvothermisches Reaktorsystem zur Synthese von Silbernanodrähten bei? Präzisionswachstum für AgNWs mit hohem Aspektverhältnis

- Was ist der Zweck der Einstellung eines industriellen Trockenschranks auf 70°C für Klärschlamm? Erhaltung von flüchtigen Bestandteilen & Optimierung der Vorbehandlung

- Warum ist die Thermogravimetrische Analyse (TGA) für modifizierten Hartkohlenstoff notwendig? Optimierung von Stabilität & Zusammensetzung

- Was sind die Einschränkungen der Funktionalisierung durch Hochtemperatur-Aufheizung? Erreichen Sie chemische Präzision

- Welche Rolle spielt die feuerfeste Auskleidung bei der Kontrolle von Wärmeverlusten? Maximieren Sie Effizienz und Sicherheit in Hochtemperaturöfen

- Wie kontrolliert ein Nadelventil die Oberflächenqualität von Silberfolie für das Graphenwachstum? Verhindern Sie Defekte durch Druckkontrolle.

- Was ist die Bedeutung der Verwendung von PVD für Phosphosulfide-Dünnschichten? Skalieren Sie Ihre optoelektronische Forschung für die Industrie