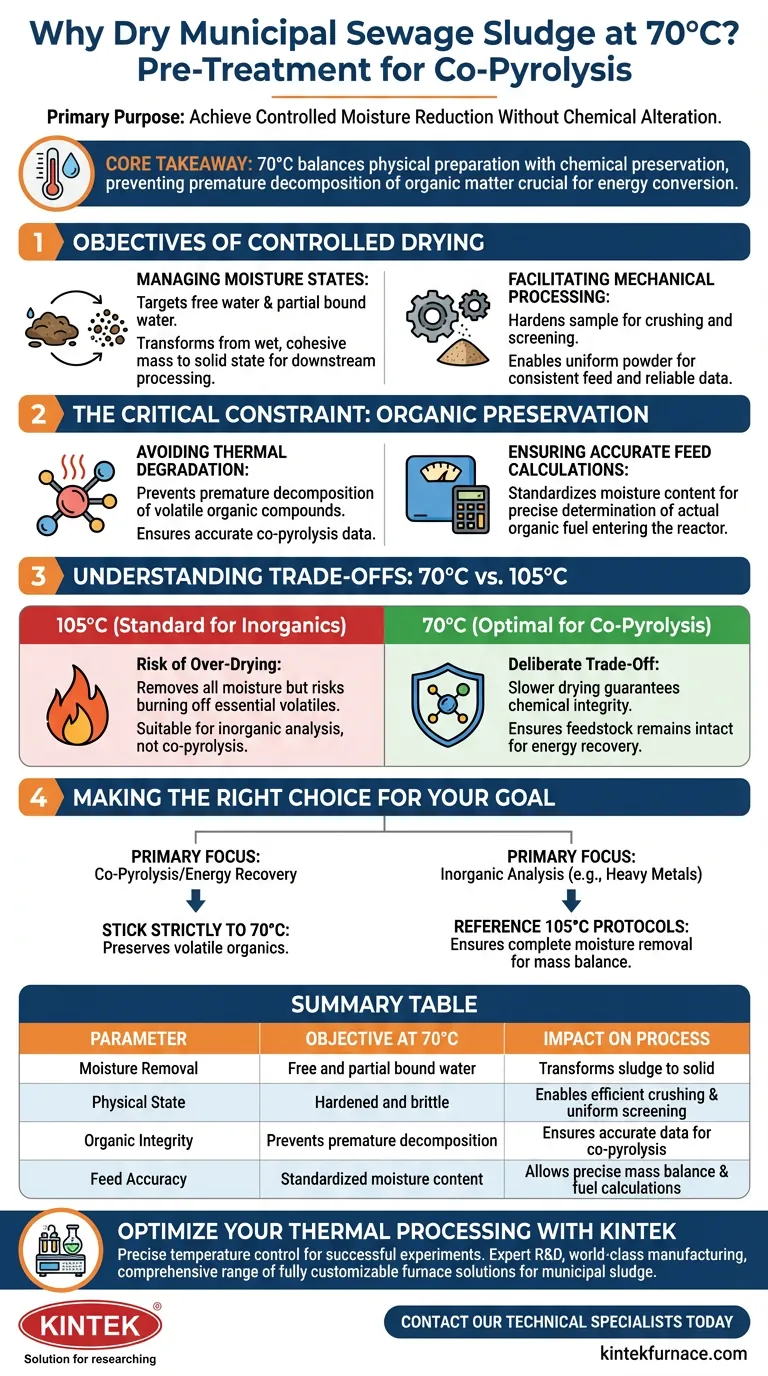

Die Hauptfunktion der Einstellung eines industriellen Trockenschranks auf 70°C bei der Vorbehandlung von kommunalem Klärschlamm besteht darin, eine kontrollierte Reduzierung der Feuchtigkeit zu erreichen – insbesondere die Entfernung von freiem Wasser und einem Teil des gebundenen Wassers –, ohne die Probe chemisch zu verändern. Diese spezifische Temperatur bereitet den Schlamm für die mechanische Zerkleinerung und Siebung vor und stellt sicher, dass das Material physikalisch handhabbar ist, während die für eine genaue Mitverkokung erforderlichen organischen Bestandteile erhalten bleiben.

Kernbotschaft Die Trocknung von kommunalem Klärschlamm ist ein Gleichgewicht zwischen physikalischer Vorbereitung und chemischer Konservierung. Während höhere Temperaturen Wasser schneller entfernen, ist 70°C die spezifische Schwelle, die gewählt wird, um den vorzeitigen Abbau organischer Substanz zu verhindern und sicherzustellen, dass das Ausgangsmaterial für nachfolgende Energieumwandlungsprozesse wie die Mitverkokung chemisch intakt bleibt.

Die Ziele der kontrollierten Trocknung

Umgang mit Feuchtigkeitszuständen

Das Ziel bei 70°C ist nicht unbedingt, den für einige analytische Chemieprotokolle verwendeten Zustand der "knochentrockenen" Probe zu erreichen, sondern freies Wasser und einen bestimmten Anteil an gebundenem Wasser zu entfernen.

Durch die Anvisierung dieser Feuchtigkeitsarten wird der Schlamm von einer nassen, kohäsiven Masse in einen festen Zustand überführt. Diese Reduzierung von Volumen und Klebrigkeit ist der grundlegende Schritt für alle nachgeschalteten physikalischen Prozesse.

Erleichterung der mechanischen Verarbeitung

Nasser Schlamm ist schwer zu handhaben; er verklumpt, schmiert und verstopft Maschinen. Die Trocknungsphase bei 70°C verfestigt die Probe ausreichend, um Zerkleinerung und Siebung zu ermöglichen.

Nach dem Trocknen kann der Schlamm zu einem gleichmäßigen Pulver gemahlen werden. Diese Gleichmäßigkeit ist entscheidend für eine konsistente Zufuhrrate und zuverlässige Daten in späteren experimentellen Phasen.

Die kritische Einschränkung: Erhaltung der organischen Substanz

Vermeidung von thermischer Zersetzung

Dies ist der wichtigste Grund, warum 70°C gegenüber den üblichen 105°C für andere Materialien gewählt werden. Kommunaler Klärschlamm enthält flüchtige organische Verbindungen, die wärmeempfindlich sind.

Wenn die Temperatur zu hoch eingestellt wird (z. B. über 100°C), besteht ein erhebliches Risiko der vorzeitigen Zersetzung dieser organischen Bestandteile. Wenn die organischen Stoffe während der Trocknungsphase abgebaut werden, sind die während des nachfolgenden Mitverkokungsprozesses gesammelten Daten verzerrt und ungenau.

Gewährleistung genauer Zufuhrberechnungen

Für die Mitverkokung (die thermische Zersetzung des Schlamms gemischt mit anderen Brennstoffen) müssen Sie die genaue Menge des tatsächlich in den Reaktor eintretenden Brennstoffs kennen.

Die Trocknung bei 70°C standardisiert den Feuchtigkeitsgehalt und ermöglicht eine genaue Berechnung der Zufuhr. Sie entfernt das variable Gewicht des Wassers, ohne das Gewicht des organischen Brennstoffs zu reduzieren, und stellt sicher, dass die Massenbilanzberechnungen gültig bleiben.

Verständnis der Kompromisse

Temperatur vs. Zusammensetzung

In Laboreinstellungen ist es üblich, 105°C für die Trocknung von Materialien wie Papier- oder Ölschlamm zu verwenden. Bei 105°C besteht das Ziel in der vollständigen Entfernung aller freien Feuchtigkeit, um eine trockene Basis für die chemische Analyse oder Verbrennung zu schaffen.

Diese höhere Temperatur wird jedoch bei Materialien angewendet, bei denen die Hauptsorge oft die anorganische Analyse (wie Schwermetalle) ist oder bei denen die organische Struktur stabiler ist.

Das Risiko der Übertrocknung

Die Anwendung des 105°C-Standards auf kommunalen Klärschlamm für die Verkokung ist eine häufige Fehlerquelle.

Obwohl sie eine bessere Fließfähigkeit und eine vollständige Feuchtigkeitsentfernung gewährleistet, besteht das Risiko, die flüchtigen Bestandteile zu verbrennen, die Sie untersuchen möchten. Die Einstellung auf 70°C ist ein bewusster Kompromiss: Sie akzeptieren einen langsameren Trocknungsprozess, um die chemische Integrität der Probe zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Vorbehandlung mit Ihren experimentellen Zielen übereinstimmt, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Mitverkokung/Energiegewinnung liegt: Halten Sie sich strikt an 70°C. Diese Temperatur trocknet die Probe ausreichend zum Mahlen, während die für die Reaktion wesentlichen flüchtigen organischen Stoffe erhalten bleiben.

- Wenn Ihr Hauptaugenmerk auf anorganischer Analyse (z. B. Schwermetalle) liegt: Sie können sich auf Protokolle mit 105°C beziehen. Dies gewährleistet eine vollständige Feuchtigkeitsentfernung für die Massenbilanz, vorausgesetzt, die Erhaltung der organischen Substanz ist nicht die Priorität.

Präzision bei der Temperatureinstellung ist der Unterschied zwischen einer trockenen Probe und einer chemisch veränderten Probe.

Zusammenfassungstabelle:

| Parameter | Ziel bei 70°C | Auswirkung auf den Prozess |

|---|---|---|

| Feuchtigkeitsentfernung | Freies und teilweise gebundenes Wasser | Verwandelt Schlamm von kohäsiver Masse in Feststoff |

| Physikalischer Zustand | Verfestigt und spröde | Ermöglicht effiziente Zerkleinerung und gleichmäßige Siebung |

| Integrität der organischen Substanz | Verhindert vorzeitige Zersetzung | Gewährleistet genaue Daten für nachfolgende Mitverkokung |

| Zufuhrgenauigkeit | Standardisierter Feuchtigkeitsgehalt | Ermöglicht präzise Massenbilanz- und Brennstoffberechnungen |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einem erfolgreichen Experiment und einer kompromittierten Probe. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an kommunalen Schlamm oder industrielle Materialien zu erfüllen.

Ob Sie eine schonende Trocknung bei 70°C oder Hochtemperatur-Verkokung benötigen, unsere Geräte gewährleisten die chemische Integrität Ihres Ausgangsmaterials.

Bereit, die Genauigkeit Ihrer Forschung zu verbessern? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Mahboub Saffari, Rezvan Mashayekhi. The fate and mobility of chromium, arsenic and zinc in municipal sewage sludge during the co-pyrolysis process with organic and inorganic chlorides. DOI: 10.1038/s41598-025-87169-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Vorteil des Zugangs zu technischen Anleitungen für Öfen? Optimieren Sie Ihre Forschung mit präzisen Gerätedaten

- Wie verbessern h-BN-Targets die Schaltverhältnisse von Memristoren? Maximierung von Logikfenstern mit hochreinen Vorläufern

- Warum wird die Extrusionstemperatur für PVC-Biokomposite typischerweise auf 130 °C eingestellt? Perfekte thermische Balance erreichen

- Warum ist eine thermische Stabilisierung bei 500°C für Titanträgermaterialien notwendig? Gewährleistung der Katalysatorstabilität und -leistung

- Was ist der Zweck des zweistufigen Wärmebehandlungsverfahrens? Optimierung von Zirkonolith-basierten Glaskeramikmatrizen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für BiVO4/COF-Verbund-Photoanoden? Materialintegrität bewahren

- Warum wird für alpha-Fe2O3/FeOOH ein Heizofen mit hochpräziser Temperaturregelung benötigt? Leitfaden zur Experten-Synthese

- Warum ist eine präzise Temperaturkontrolle in einem Kalzinierungsofen für LiMnO2 entscheidend? Erzielung hochreiner Kristallstrukturen