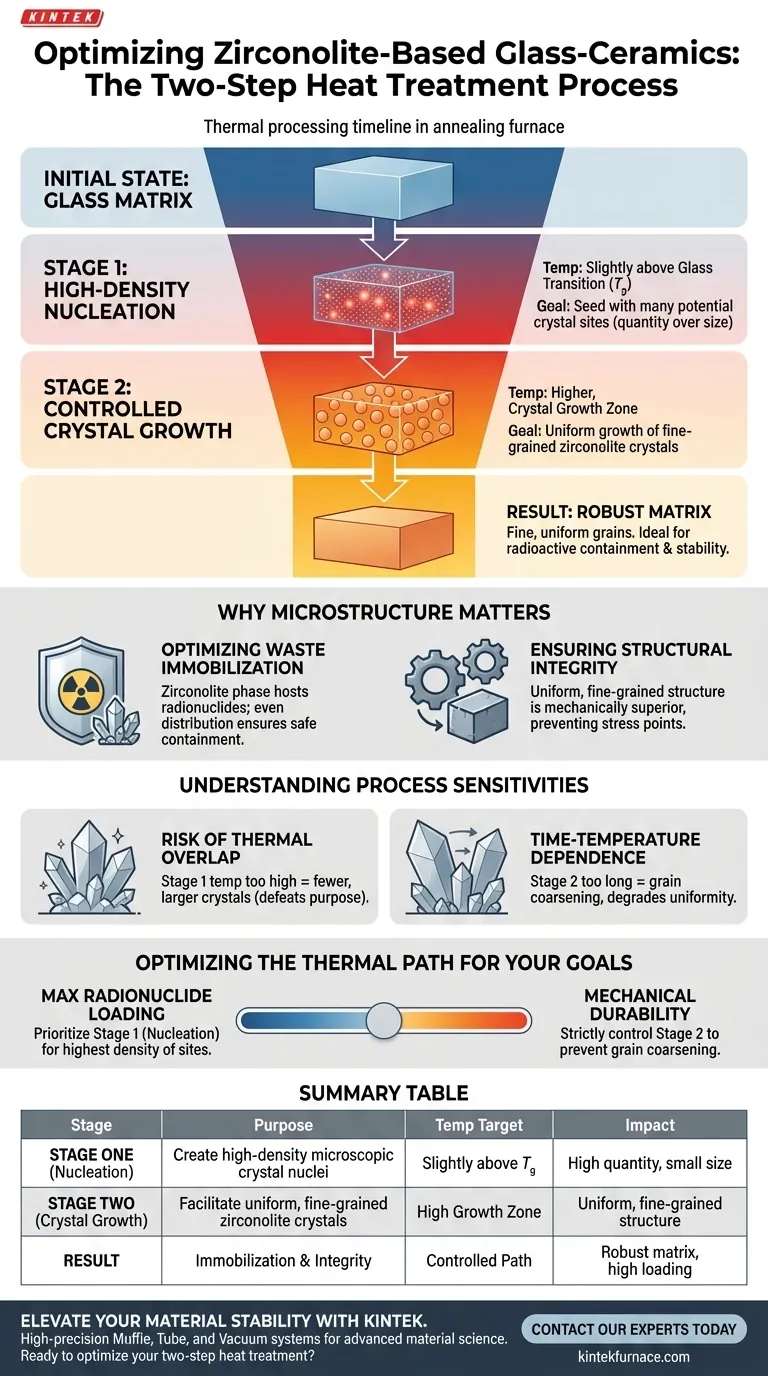

Der Hauptzweck des zweistufigen Wärmebehandlungsverfahrens besteht darin, den Keimbildungsmechanismus vom Kristallwachstumsmechanismus zu entkoppeln, was eine präzise Gestaltung der Mikrostruktur des Materials ermöglicht. Der erste Schritt beinhaltet das Halten der Temperatur knapp über der Glasübergangstemperatur ($T_g$), um eine hochdichte Keimbildung zu induzieren. Der zweite Schritt nutzt höhere Temperaturen, um das gleichmäßige Wachstum von Zirkonolithkristallen zu fördern und eine robuste Matrix für die radioaktive Eindämmung zu schaffen.

Idealerweise erfordert die Kristallisation ein Gleichgewicht zwischen der Schaffung neuer Kristallzentren und dem Wachstum bestehender. Durch die Trennung dieser in zwei verschiedene thermische Stufen stellt dieser Prozess sicher, dass das Endmaterial aus feinen, gleichmäßigen Körnern und nicht aus großen, unregelmäßigen Kristallen besteht, die die Stabilität beeinträchtigen könnten.

Die Mechanik des zweistufigen Prozesses

Stufe Eins: Hochdichte Keimbildung

Die erste Phase der Wärmebehandlung wird streng relativ zur Glasübergangstemperatur ($T_g$) gesteuert.

Durch Halten der Matrix bei einer Temperatur knapp über $T_g$ wird die Bildung einer großen Anzahl mikroskopischer Kristallkeime gefördert.

In dieser Phase geht es nicht um die Größe, sondern um die Menge. Das Ziel ist es, die Glasmatrix mit so vielen potenziellen Kristallstellen wie möglich zu besetzen, ohne dass diese sich sofort ausdehnen.

Stufe Zwei: Gesteuertes Kristallwachstum

Sobald die Keimdichte etabliert ist, wird die Temperatur in die Kristallwachstumszone angehoben.

In dieser zweiten Stufe beginnen die zuvor gebildeten Keime zu eigenständigen Zirkonolithkristallkörnern zu wachsen.

Da die Keime in der ersten Stufe in hoher Dichte gebildet wurden, führt das Wachstum in der zweiten Stufe zu einer feinkörnigen Mikrostruktur anstelle von wenigen großen, isolierten Kristallen.

Warum Mikrostruktur für die Eindämmung wichtig ist

Optimierung der Abfallimmobilisierung

Das ultimative Ziel der Verwendung von Zirkonolith-basierten Glaskeramiken ist die sichere Eindämmung radioaktiver Elemente.

Der zweistufige Prozess stellt sicher, dass die Zirkonolithphase – die als Wirt für Radionuklide dient – gleichmäßig im Material verteilt ist.

Gewährleistung der strukturellen Integrität

Eine gleichmäßige, feinkörnige Struktur ist mechanisch besser als eine grobe, unregelmäßige.

Durch die Steuerung des thermischen Pfades verhindern Ingenieure die Bildung großer Kristalle, die Spannungsspitzen einführen oder die chemische Beständigkeit der Matrix verringern könnten.

Verständnis der Prozesssensitivitäten

Das Risiko thermischer Überlappung

Ein wesentlicher Kompromiss bei diesem Prozess ist der schmale Spielraum für Fehler bei der Temperaturkontrolle.

Wenn die Temperatur in der ersten Stufe zu hoch ist, kann dies unbeabsichtigt zur Kristallisation neben der Keimbildung führen. Dies führt zu weniger, größeren Kristallen, was den Zweck des zweistufigen Ansatzes zunichtemacht.

Zeit-Temperatur-Abhängigkeit

Die Dauer der Haltezeiten ist genauso entscheidend wie die Temperatureinstellungen.

Zu langes Halten der ersten Stufe bringt keinen zusätzlichen Nutzen, sobald die Sättigungskeimbildung erreicht ist, während die Verlängerung der zweiten Stufe zu Ostwald-Reifung führen kann, bei der größere Kristalle kleinere verbrauchen, was die mikrostrukturelle Gleichmäßigkeit beeinträchtigt.

Optimierung des thermischen Pfades für Ihre Ziele

Um die besten Ergebnisse bei der Herstellung von Zirkonolith-basierten Matrizen zu erzielen, berücksichtigen Sie Ihre spezifischen Eindämmungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf maximaler Radionuklidbeladung liegt: Priorisieren Sie die erste Stufe (Keimbildung), um die höchstmögliche Dichte an Zirkonolithstellen zu gewährleisten, die zur Aufnahme von Abfallelementen zur Verfügung stehen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Kontrollieren Sie streng die maximale Temperatur und Dauer der zweiten Stufe, um Kornvergröberung zu verhindern, was eine zähere, bruchfestere Matrix gewährleistet.

Präzises thermisches Management ist der Unterschied zwischen einem Standard-Glasmaterial und einer Hochleistungs-Barriere für nukleare Abfälle.

Zusammenfassungstabelle:

| Stufe | Zweck | Temperaturziel | Auswirkung auf die Mikrostruktur |

|---|---|---|---|

| Stufe Eins | Keimbildung | Knapp über $T_g$ | Erzeugt hochdichte mikroskopische Kristallkeime |

| Stufe Zwei | Kristallwachstum | Hohe Wachstumszone | Fördert gleichmäßige, feinkörnige Zirkonolithkristalle |

| Ergebnis | Immobilisierung | Kontrollierter thermischer Pfad | Gewährleistet strukturelle Integrität und hohe Radionuklidbeladung |

Verbessern Sie Ihre Materialstabilität mit KINTEK

Die Erzielung des präzisen thermischen Pfades, der für Hochleistungs-Glaskeramiken erforderlich ist, erfordert eine kompromisslose Temperaturkontrolle. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochpräzise Muffel-, Rohr- und Vakuumöfen – alle vollständig anpassbar, um die strengen Anforderungen der Immobilisierung von nuklearen Abfällen und der fortgeschrittenen Materialwissenschaft zu erfüllen.

Bereit, Ihre zweistufige Wärmebehandlung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie beeinflusst die Aufheizrate die LDO-Eigenschaften? Beherrschen Sie die schnelle thermische Steuerung für 69 % mehr Effizienz

- Wie funktionieren elliptische Spiegel, um ein horizontales Temperaturfeld in einem optischen Floating-Zone-Ofen zu erzeugen?

- Was sind die Kernvorteile der Verwendung eines Mikrowellen-Hydrothermalsynthesesystems? Schnelle & gleichmäßige CNS-Produktion

- Warum ist ein optisches Pyrometer für die Überwachung der Nickel-Aluminium-Legierungssynthese notwendig? Erfassung schneller thermischer Explosionen

- Was wird in einem Dentallabor hergestellt? Entdecken Sie die individuellen Prothesen für Ihr Lächeln

- Was ist der Zweck des Designs der internen Steuerkappen eines Salzbadofens mit schräg nach oben gerichteten Auslässen?

- Was ist der technische Zweck des Trocknens von NaNbO3:Pr3+-Vorläufern bei 60 °C? Optimieren Sie Ihre Pulversynthese

- Warum ein Vakuumtrockenschrank für Cu-Cu2O/g-C3N4-Katalysatoren? Erhaltung von Reinheit und struktureller Integrität